Sustav preventivnog održavanja i popravka

"Organizacija popravaka lokomotiva"

Uvod: predmet, cilj i ciljevi discipline

1. Sustav održavanje i tekući popravak lokomotiva.

1.1. Zadaci i sadržaj održavanja i popravka lokomotiva.

1.2. Vrste održavanja i tekućih popravaka lokomotiva.

1.3. Ciklus popravka.

1.4. Dijagnostika u sustavu održavanja i popravka lokomotiva.

1.5. Tehnička i ekonomska učinkovitost sustava održavanja i održavanja lokomotiva.

2. Organizacija održavanja i popravka lokomotiva.

2.1. Načini organiziranja održavanja i popravka lokomotiva.

2.3. Planiranje održavanja i popravaka, određivanje programa popravka.

2.4. Proračun zaliha jedinica i tehnička i ekonomska učinkovitost metoda popravljanja agregata

25. Obračun radne snage

2.6. Organizacija rada popravnih posada

3. tehnologija i tehnička sredstva tekući popravci.

3.1. Specijalizacija i suradnja u proizvodnji automobila za popravak lokomotiva, metoda linijskog popravka

3.2. Raspored tehnoloških procesa tekućih popravaka lokomotiva i njihova optimizacija.

3.3. Organizacija rada i glavni tehnološka oprema područja tekućih popravaka.

3.4. Utvrđivanje broja predmeta za popravak i opreme.

3.5. Skupni odjeljci i sustavi nabave u skladištu.

Poglavlje 1. SUSTAV ODRŽAVANJA I TRENUTNI POPRAVAK LOKOMOTIVA

1.2. Vrste održavanja i popravka lokomotiva

1.3. Ciklus popravka

1.4. Dijagnostika u sustavu održavanja i popravka lokomotiva

1.5. Tehnička i ekonomska učinkovitost lokomotiva TO i TR

Zadaci i sadržaj održavanja i popravaka lokomotiva

Tehničko stanje lokomotiva tijekom rada se mijenja. Pogoršava se zbog istrošenosti dijelova i mehanizama, pogrešne registracije, labavljenja učvršćenja, kvarova i drugih kvarova. U električnim strojevima fizička i mehanička svojstva električne izolacije se mijenjaju (pogoršavaju). Pouzdanost lokomotive je smanjena.

Resurs pouzdanosti svojstven projektiranju lokomotive tijekom projektiranja i izgradnje postupno se troši, a ako je ispod određene razine može doći do oštećenja lokomotive što može uzrokovati nesreću, češće kršenje voznog reda, prekomjerno gorivo ili struju, zaustavljanje željeznički dio itd. Takve pojave mogu se dogoditi iznenada.

Kako bi se spriječili ovi neprihvatljivi fenomeni, stvoren je i funkcionira sustav tehničkog održavanja (MOT) i popravaka (TR). Sustav MOT i TR uključuje skup radova na održavanju i vraćanju ispravnosti ili samo operativnosti lokomotiva i željezničkih vozila motornih vozila MVPS.

Održavanje se razlikuje od popravka u količini i sadržaju posla. Većina radova na održavanju izvodi se bez uklanjanja opreme ili upotrebe alatnih strojeva. Glavni restauratorski radovi tijekom održavanja: prilagodbe, bravarija na licu mjesta, zamjena neupotrebljivih ili brzo istrošenih dijelova kad dostignu maksimalna dopuštena odstupanja za nove, zatezanje, fiksiranje, dodavanje ili promjenu maziva u jedinicama za trenje.

Ugrađene su četiri vrste održavanja: TO-1, koji su u pogonu TPS-a izvršili lokomotiva, TO-2, TO-3 i TO-4 - koji su obavljali popravni timovi bravara u spremištu lokomotiva.

Održavanje treba osigurati visoki koeficijent tehničke spremnosti lokomotiva i željezničkih vozila, njihov nesmetan i nesmetan rad u skladu s rasporedom vlakova, dugoročne performanse. Pogonski zupčanici, oprema za kočenje, uređaji za lokomotivnu signalizaciju, mjerači brzine, uređaji za kontrolu budnosti i radijske komunikacije, tj. sve sastavne dijelove i sklopove čije dobro stanje osigurava sigurnost prometa u vlaku.

Popravci su skup operacija koje se izvode s ciljem vraćanja zdravlja i sigurnosti TPS-a i obnavljanja njegovog resursa (resursa njegovih elemenata), reguliranog izgleda koji udovoljava zahtjevima PTE-a, kao i uklanjanja kvarova i kvarova koji nastaju tijekom rada TPS-a na pruzi ili otkrivenih tijekom održavanja

TPS popravci uključuju trenutni TP-1, TP-2 i TP-3, koji se izvode u lokomotornim skladištima, i kapital KR-1 i KR-2, koji se izvode u postrojenjima za popravak lokomotive.

Količina obveznih radova izvedenih za sve vrste održavanja i popravka TPN-ova svake vrste i vrste (serije) regulirana je Pravilima struje i remont električni vozni park, dizel lokomotive, dizelski vozovi, Uputa za održavanje električnih vlakova u radu.

Vrijeme provedeno na održavanju i TR isključuju se iz dobrog vremena operativni rad lokomotiva (transportni posao) i neproduktivna je, pa se učinkovitost organizacije sustava održavanja i TR može procijeniti koeficijentom raspoloživosti lokomotive

gdje je kalendarski fond vremena lokomotive za razdoblje između planiranih vrsta popravaka TR-a;

- broj usluga і -ti vrsta za isto razdoblje;

- trajanje lokomotive і vrsta usluge

r - broj vrsta usluga između predviđenih popravaka.

Sl. 1. Struktura sustava održavanja i tekući popravci

Dijagram (slika 1) prikazuje strukturu sustava TO i TR. Sastoji se od dva podsustava: održavanja operativne pouzdanosti na prihvatljivoj razini, osiguranja nepostojanja kvarova u radu i podsustava za vraćanje strukturne pouzdanosti.

Vrste održavanja i popravka

K ATEGORY:

Održavanje i obnova građevinskih vozila

Suština sustava održavanja i popravaka

Tijekom rada s DM-om važno je upravljati njihovim performansama. Održavanje visoke razine učinkovitosti osigurava se sprječavanjem većeg trošenja dijelova, kvarova i oštećenja montažnih jedinica i strojeva općenito redovitim provođenjem skupa organizacijskih i tehničkih mjera. Izrađeni su na temelju preporuka proizvođača, regulatorne i tehničke dokumentacije za održavanje i popravak strojeva, kao i zahtjeva Državne agencije za atomsku energiju i Državnog inspektorata za automobile za njihov siguran rad i izvode se s utvrđenom učestalošću i marljivošću. Popis izvedenih operacija, njihova složenost i učestalost određuje način održavanja i popravaka. Pojmovi, definicije, standardi i načini održavanja i popravka navedeni su u normativnoj i tehničkoj dokumentaciji.

U procesu rada provode se: održavanje smjene (SW); planirano održavanje (TO), planski izvedeno s određenom učestalošću; sezonsko održavanje (CO), koje se izvodi u pripremi stroja za ljetne i zimske radne uvjete. Za određene strojeve planirano je nekoliko planova održavanja koji se razlikuju u količini rada i učestalosti. Ovisno o slijedu, dodjeljuju im se serijski broj, a opseg rada s većim serijskim brojem uključuje sve operacije iz prethodnog TO-a, uključujući IE.

Tijekom svakodnevnog održavanja provode se: opće praćenje tehničkog stanja stroja, čišćenje i pranje radi održavanja izgleda, dopunjavanje TCM-om. EO se izvodi, obično prije ili poslije radna smjena, Planirano održavanje dodatno uključuje podešavanje, kontrolu i dijagnostiku, učvršćivanje i podmazivanje.

Da bi se vratila operabilnost stroja, provodi se njegov popravak, koji uključuje skup radova na uklanjanju oštećenja i kvarova. U skladu s prirodom i svrhom radova razlikuju se tekući (T) i kapitalni (K) popravci.

Održavanje se vrši s ciljem uklanjanja nastalih kvarova i kvarova i osiguravanja zajamčenog rada stroja do sljedećeg planiranog popravka. Tipični radovi na održavanju su: demontaža, rješavanje problema, bravar, zavarivanje, montaža, lakiranje, zamjena dijelova i montažnih jedinica u količini određenoj tehničkim stanjem strojeva.

Remont se provodi kako bi se vratio operativnost stroja i njegovih sklopnih jedinica s najmanje 80% resursa novog stroja. Stroj ili montažna jedinica (objekt) šalju se na veće popravke kada osnovni dijelovi zahtijevaju popravak ili zamjenu. Remont objekta omogućuje potpunu demontažu, rješavanje problema, obnavljanje ili zamjenu dijelova s \u200b\u200bnaknadnim sastavljanjem, podešavanjem i ispitivanjem. Osnovni dijelovi čine osnovu objekta i osiguravaju ispravan položaj i rad svih dijelova i montažnih jedinica u cjelini. Obnavljaju se glavni popravci: zazor i smetnje spojeva, relativni položaj dijelova, mikrogeometrija radnih površina, struktura i tvrdoća metala, izgled i spojne dimenzije montažnih jedinica.

PREVENTIVNI ODRŽAVANJE I POPRAVAK SUSTAVA;

POSLOVI ODRŽAVANJA

Sustav preventivnog održavanja i popravka predstavlja kompleks organizacijskih i tehničkih mjera koje se provode planirano. Aktivnosti se razvijaju i provode u skladu s preporukama proizvođača i uključuju rutinsku inspekciju.

održavanje, popravke.

U postupku uporabe strojeva provode se sljedeći: Održavanje smjene (SW) izvedeno prije, tijekom i nakon smjene; planirano održavanje (MOT), obavlja se planirano kroz određena razdoblja koja su utvrdili proizvođači; sezonsko održavanje (JI) obavljalo se dva puta godišnje pripremajući se za svibanj za sljedeću sezonu.

Planirani popravak podijeljen je u dvije vrste: tekući (T) i glavni (K). Trenutačni popravak trebao bi osigurati operativnost stroja do sljedećeg planiranog popravka, popraviti stanje stroja u vremenu koje je jednako ili blizu njegova punog resursa. Učestalost jedne ili druge vrste održavanja ili popravka mjeri se vremenom rada stroja na sat. Vrijeme rada određuje se očitanjem brojača instaliranih na mađioničaru ili pomoću podataka izračuna vremena pomicanja. Da bi se obračunalo vrijeme smjene, vodi se dnevnik vremena. Učestalost, složenost i trajanje održavanja i popravaka utovarivača dani su u Preporukama za organizaciju održavanja i popravaka građevinskih vozila.

Organizacija vlasnika izrađuje raspored za održavanje i popravak utovarivača na svojoj bilanci. Radovi na održavanju i popravcima se izvode u skladu s uputama koje su sadržane u Uputama za uporabu proizvođača stroja.

Operacije održavanja provedena ovim redoslijedom. Održavanje smjene (SW) (obavlja ga vozač) uključuje operacije za pripremu stroja za rad, održavanje i povratak na parkiralište (u garažu).

Pripremajući se za rad, vozač pregledava utovarivač, provjerava kompletnost i stanje alata. Prije pokretanja motora kontrolira razinu i kvalitetu ulja u radilici, prisutnost goriva u spremniku, rashladne tekućine u radijatoru, radne tekućine u hidrauličkom spremniku; Također provjerava pričvršćenje kotača, stanje guma i pritisak u njima, napetost remena pokreće ventilator i generator. Ako je potrebno, provode se radovi na uklanjanju curenja i sustava za dolivanje goriva.

Nakon pokretanja i zagrijavanja motora, provjerava se rad instrumenata, rad radne opreme, pokretački mehanizam i hidraulički pogon, ispravnost kočnica i upravljanje.

Nakon povratka na parkiralište, očiste i pregledaju utovarivač, uklone kvarove i podmazuju dijelove i mehanizme.

Prvo tehničko održavanje (TO-1) obavlja specijalizirani tim s uključivanjem vozača u posebno područje i uključuje, osim SW operacija, i niz dodatnih provjera i prilagođavanja za motor, radnu opremu i radnu opremu. U procesu TO-1 provjeravaju se svi učvršćivači utovarivača i podešavaju se kontrole upravljanja, kočnica i kvačila. Pregledajte sve spojeve cijevi, procijenite stanje rukava. Mulj se spušta s filtera za gorivo. Oni kontroliraju kako su zatezane matice na glavi cilindra zategnute, djeluje li upravljački karburator dobro, i podešavaju servo upravljač.

Drugo održavanje (TO-2) uključuje cjelokupni opseg rada SW i TO-1 te dodatno slijedeće radove: provjera, čišćenje svijeća; regulacija praznina između elektroda; čišćenje i podešavanje rasplinjača; provjera i uklanjanje kontakata prekidača; provjera i podešavanje zazora između ventila i potiskivača; demontaža rezervoara za gorivo;

pranje mrežastih i filtarskih elemenata, ležajeva glavčine kotača; promjena masti; regulacija ležaja; čišćenje kočnih mehanizama i provjeravanje njihovog tehničkog stanja; podešavanje zazora upravljača; podešavanje ventila u hidrauličkom sustavu;

kontrola napetosti lanaca za dizanje; provjera stanja četke i sakupljača generatora; skidanje kontakta akumulatora; zatezni vijci i matice pričvršćuju mehanizme na okvir.

Sezonsko održavanje (SO) provodi se dva puta godišnje - u proljeće i u jesen i uključuje radove predviđene TO-2, a dodatno: ispiranje rashladnog sustava i ponovno punjenje sezonskom tekućinom; ispiranje spremnika i vodovoda; sezonska promjena maziva i radne tekućine, provjera gustoće elektrolita i dovođenje u normalu; čišćenje i podmazivanje elemenata ručne kočnice.

Sastav rada i održavanja za svaki određeni model stroja određuje se u uputama proizvođača,

VRSTE I NAČINI POPRAVKA

Opće informacije. Tekući (T) i remontni (K) popravci se izvode nakon što su potrošeni resursi ili ovisno o stvarnom stanju strojeva. Mjesto popravka se obično odabire ovisno o specifičnim uvjetima tekući popravak nastupiti na mjestu mehanizacije vlasnika, kapital - u specijaliziranom poduzeću;

Remont se vrši u skladu s GOST 24408-80 „Pravila za remont i izdavanje strojeva i njihovih dijelova iz remonta. Opći zahtjevi. " Isporuku za popravak obavlja organizacija-vlasnik stroja, a prihvat za popravak vrši tvrtka za popravak. Po isporuci sastavlja se akt koji odražava tehničko stanje i kompletnost stroja. Poduzeće za sanaciju također daje putovnicu utovarivača. Ako je stroj zbog nesreće upućen na popravak, tada se uz putovnicu šalje i hitno stanje.

Popravak utovarivača vrši se u skladu s regulatornom i tehničkom dokumentacijom za popravak. Ako nedostaci utovarivača nisu navedeni u dokumentaciji (kao rezultat nezgode ili grube povrede pravila o radu), popravci se izvode samo dogovorom između vlasnika i popravljača.

Popravak se vrši sljedećim metodama: I

depersonalizirano - kada obnovljeni dijelovi i sklopne jedinice ne pripadaju posebnoj instanci stroja;

nepersonalan - u kojem se čuva pripadnost restauriranih dijelova i sklopnih jedinica određenoj jedinici stroja;

agregat - u kojem se neispravne jedinice zamjenjuju novim ili su prethodno popravljene. Sklopovi utovarivača uključuju: motor, mjenjač, \u200b\u200bstupanj prijenosa za vožnju unazad, pogonsku osovinu, hidrauličke pumpe, distributer itd .;

linijski - kada se popravci izvode na specijaliziranim radnim mjestima s određenim tehnološkim redoslijedom i ritmom.

Na mjestu popravka, razlikujte popravak od strane operativne organizacije, popravak od strane specijalizirane organizacije (tvrtka za popravak) i popravak od strane proizvođača. Način popravka određuje mjesto održavanja. Bezlične i agregirane metode koriste se za popravke od strane operativne organizacije, a bezlične i interne metode koriste se u specijaliziranom poduzeću za popravak.

Pod popravkom se podrazumijeva završeni dio popravka koji na jednom radnom mjestu izvode radnici određene kvalifikacije. Postupak popravka - niz operacija za vraćanje radne sposobnosti montažne jedinice ili stroja.

Tehnološki proces Razvijen je prema tehničkim uvjetima u kojima se daju vrijednosti krajnjeg trošenja.

dizala, znakovi za odbacivanje, zazori (nepropusnosti) tijekom sastavljanja popravljenih montažnih jedinica, načini i vrijeme ispitivanja ispitnih jedinica nakon popravka, naznačeni su listovi za usmjeravanje, alati i uređaji, stope potrošnje materijala, norme vremena. Uz depersonaliziranu metodu, rutine sadrže opis proširenih operacija koje se primjenjuju na sve jedinice i dijelove, dok su s pojedinačnim operacijama detaljnije opisane. Najsloženiji tehnološki postupak remonta pojedinačnom metodom, u kojem se stroj potpuno rastavlja s obnavljanjem početnih slijetanja većine pridruženih dijelova.

Utovarivači se popravljaju agregatnom metodom. Osnovne montažne jedinice (okvir, radna oprema, kabina, obloga) obnavljaju se bezličnom metodom uz održavanje montažnih jedinica koje pripadaju stroju koji se popravlja. Slijed postupaka je sljedeći: nakon prihvaćanja utovarivača na popravak, demontirajte radnu opremu, rastavite ga na jedinice, popravite osnovne sklopne jedinice, sastavite popravljene predmete, montirajte radnu opremu, testirajte automobil, bojite i predajte ga vlasniku. Neophodan uvjet za primjenu zbirne metode je stvaranje revolving fonda jedinica i dijelova.

Jedinice se popravljaju u specijaliziranim poduzećima (motori, prijenosnici) ili na specijaliziranim mjestima (hidraulička oprema, pogonske osovine), u oba slučaja bezličnom linijskom metodom. Redoslijed rada: demontaža dijelova, pranje, otkrivanje kvarova. Nepodobni dijelovi se uklanjaju, popravljaju se dijelovi s nedostacima. Servisni dijelovi šalju se u skladište za preuzimanje. Potom se agregati sakupljaju, testiraju i šalju u revolving fond.

U metodi agregata vrijeme popravljanja stroja određuje se vremenom popravljanja osnovnih montažnih jedinica.

Bez obzira na korišteni način popravljanja, u tehnološki postupak uključene su sljedeće operacije: pranje, demontaža, otkrivanje kvarova, popravak, montaža, ispitivanje, bojenje.

Viličari se peru i čiste od prljavštine na posebno opremljenom mjestu s tvrdom površinom, nagibom prema sredini za odvod vode i bočnim stranama visine 0,35 m. Voda se kroz cijevi ulijeva u ležište, odatle u lonac ulja, a potom u uljni otvor. Platforma je opremljena uređajima za grijanje vode i opskrbu vodom pod pritiskom (ako je potrebno). Za čišćenje koristite strugalice i četke, utovarivače perite mlazom topla voda, Prilikom pranja upotrijebite najlonske četke montirane na šuplju ručku u koju se dovodi voda kroz fleksibilno crijevo. Teško dostupna i teško zagađena mjesta čiste se otopinama. Dijelovi se peru u kadama i s velikim količinama popravljaju se u perilicama. Za čišćenje dijelova čelika i lijevanog željeza od prljavštine koristi se alkalna otopina zagrijana na 80-90 "C (10 % kaustična soda i 0,5 sapuna) ili vodene otopine organskih intermedijara. U alkalnoj otopini, ne isperite aluminijske dijelove. Za čišćenje od korozije koristi se voda zagrijana na 90-100 ° C.dvo superfosfat i 25% -tna solna kiselina uz dodatak 1 % ili 15% sumporne kiseline uz dodatak 5% alkohola.

Mulj se uklanja metalnim četkicama nakon prethodnog omekšavanja benzinom, nakon čega slijedi pjeskarenje ili uranjanje dijelova 2-4 sata u otopinu različitih sastava zagrijanih na 90-95 ° C. Vaga se uklanja uranjanjem dijelova u otopinu kaustične sode, zagrijane na 60-70 ° C.

Utovarivači se rastavljaju u specijaliziranoj radionici poduzeća za popravak ili na mjestu popravljanja operativne organizacije. Da bi se to postiglo, stroj je montiran s jarcima, a nosač viljuškara spušta se na najniži položaj pomoću opreme za dizanje (dizalo, dizalica s kranom i sl.). Radna oprema se uklanja iz utovarivača. , okrenut, branik. Tada se jedinice povezane kardanskim osovinama odvajaju, zupčanici se rastavljaju, cjevovodi i cijevi isključuju, a električno ožičenje isključuje.

Sl. 83. Pribor za uvijanje klinova:

a-s borom, b - s vijkom; 1 - šišanje, 2 - bor. 3 - orah, 4 - vijak

Navojni spojevi se demontiraju pomoću ključeva, specijalnih, vrtljivih i okretnih ključeva. Ako je navojni spoj zahrđen ili začepljen, prije demontaže navlažite ga kerozinom. Ako se ni nakon toga matica ne može odviti ključem, odvrtati je dleto i čekićem ili se odsjeći zajedno s dijelom svornjaka nožnom ili plinskim plamenom.

Za odvijte vijke, koristite maticu, maticu i ključ. Slomljeni vijci i klinovi uklanjaju se na sljedeće načine ako se slomljeni kraj izboči iznad površine dijela, na njega se stavi podloška, \u200b\u200bna zavojnicu se zavaruje šipka i tijelo vijka (stud), kojim se vijak (zavrtanj) odvrne ili se u tijelu vijka (čepa) pomoću nožne pile ili dlijeta čine utor i odvijačem odvrnite vijak; ako se slomljeni kraj ne strši iznad površine dijela, u tijelu vijaka (čepa) probuši se rupa, u koju se zatim ubacuje obrnuti navoj, posebno se izrezuje vijak, a slomljeni kraj se uklanja ključem ili se u tijelu vijka (buša) izbuši rupa u koju zatim čekićem četvero- ili šestostrano očvrsnute šipke (bor) i pomoću alata za uvrtanje čepova (Sl. 83, a) ukloniti kraj;

ako pomoću opisanih metoda nije moguće ukloniti vijke i vijke, izbušiti se rupa većeg promjera, izrezati se navoj sljedećeg promjera u koji se tijekom montaže uvrštava posebno izrađeni vijak (stud).

Konusni i cilindrični spojevi s smetnjama rastavljaju se, ležajevi i čahure uklanjaju se univerzalnim ili posebnim pullerima. Ručne preše se koriste za istiskivanje i utiskivanje u uljke i ležajeve.

Nakon rastavljanja i pranja određuje se prikladnost dijelova za daljnju upotrebu ili popravak. Vanjski pregled otkriva vanjske nedostatke: pukotine, udubljenja, podočnjake, izbočine. Upotrebom mjernog alata za određivanje veličine i oblika dijela; rezultati mjerenja uspoređuju se s vrijednostima maksimalnog habanja navedenih u tehnološkim kartama za popravak i unose se u inspekcijski popis.

Pri sastavljanju utovarivača jedinice se postavljaju na okvir u redoslijedu određenom tehnološkim postupkom. Jedinice se sastavljaju na specijaliziranim mjestima pomoću montažnih postolja i učvršćenja. Detalji su u pravilu unaprijed odabrani i prilagođavani jedni drugima. Tijekom montaže jedinice, kao što su pogonska osovina, zupčanici i ležajevi, podešavaju se ugradnjom skupa brtvila. Okupljene jedinice pokreću se na štandovima. Nakon postavljanja jedinica na okvir i fiksiranja, na njega se postavljaju kardanske osovine, spajaju se hidraulički cjevovodi i upravljački mehanizmi.

Tijekom montaže izvode se sljedeće operacije: montaža navojnih spojeva, spojevi s valjanim ležajevima, klizni ležajevi, s zupčanicima.

Kod sastavljanja navojnih spojeva koriste se vijci, vijci s maticama i pričvrsni vijci. Zatezanje matica je ključan postupak, jer labavljenje navojnog spoja narušava pričvršćivanje dijelova utovarivača i dovodi do kvara stroja. Prilikom sastavljanja jedinice ili dijela s nekoliko vijaka (matica) matice se zatežu postupno i unutra određeni slijed, prvo oko jedne trećine puha, zatim dvije trećine, i na kraju, u potpunosti. Istodobno, moraju paziti da ne zategne maticu, što može dovesti do pucanja vijaka. Duljina standardnih ključeva dizajnirana je tako da se u navojnom spoju stvori potrebni moment pritezanja. Matice s navojima promjera do 30 mm zategnute su ključevima bez produžnih kabela.

Vijci se privijaju pomoću dvije matice, pričvršćeni jedno na drugo ili pomoću posebnog uređaja (Sl. 83, b) u koja matica 3 unaprijed zaključana vijkom 4. Vijci su ugrađeni u interferencijski spoj tako da pri pričvršćivanju matice ne može biti uvijen.

Da biste izbjegli odvijanje matica, postavljaju se opružne podložne pločice, matice, vijci, preklopni podlošci. Za povećanje produktivnosti rada koriste se električni ili pneumatski ključi. Tako da tijekom montaže-demontaže možete koristiti mehanizirani alat, na pričvrsnim vijcima izrađuju se poprečni otvori.

Pouzdan rad mehanizama, radni vijek ležajeva u velikoj mjeri ovisi o poštivanju pravila za ugradnju ležaja.Sjedišta na vratilu i u kućištu moraju se obraditi s potrebnom točnošću i čistoćom. Nije dopuštena provala, ogrebotina ili ubodi. Prije svega, ležajni prstenovi moraju biti učvršćeni zadanom točnošću. Ako je preuskidan i u kavezu, prsten se deformira, što uzrokuje zastoj, brzo trošenje valjanih elemenata (kuglice ili valjci). Oslabljeni) kavez dovodi do većeg trošenja sjedala i uzrokuje vibracije jedinice.

1 - vreteno 2 - suđa, 3 - ležaj

Prije montaže ležaj se ispere u kerozinu i osuši. Montažne jedinice s ležajevima sastavljaju se pomoću preša ili udarom prstenaste šipke ugrađene na jedan od ležajnih prstenova. Potonja metoda je primjenjiva kod ugradnje ležajeva s laganim postavljanjem smetnji.

Na prstenastom prstenu koji je montiran prstenasti je trn. Prilikom postavljanja na osovinu, unutarnji prsten se nanosi trn

kada se montira u kućište - izvana. Ako je ležaj istovremeno montiran na osovinu i u kućištu, stavite podlošku ispod rebra 2 (Sl. 84), koji raspoređuje opterećenje na oba prstena.

Da bi se olakšala montaža ležajeva na vratilu, oni su prethodno zagrijani. Prije montaže, ležajevi su uronjeni 10-15 minuta u ulje zagrijano na 80-100 ° C.

Kod sastavljanja jedinica s konusnim ležajevima, između dijelova valjkastih ležajeva postavljaju se zazore. To se postiže povećanjem ili smanjenjem debljine zaštitnih nosača koji su postavljeni ispod poklopca ležaja ili upotrebom posebnih matica za podešavanje.

Pri sastavljanju nagnutih spojeva provjerite stanje utora. Površina utora treba biti bez kvrga, nabora i izbočina.

Sastavljanje jedinica sa zupčanicima uključuje provjeru ispravnog prijenosa i namještanje konusnih i hipoidnih zupčanika. Dodirno mjesto na neprimjeren način provjerava pravilno angažiranje. Tanki sloj boje nanosi se na radnu površinu zuba jednog kotača, zatim rotacijom ovog kotača dobivaju se otisci tinte na radnim površinama; veličina i mjesto otisaka ukazuju na prirodu i pogreške u zahvatu. U stupnjevima prijenosa provjeravaju se obje površine zuba. Ako je potrebno, zahvat se prilagođava. Općenito, otisak bi trebao biti najmanje 65% duljine i 60% ukupne visine zuba.

Nakon sklapanja jedinice se pokreću na stalcima, a montirani utovarivač je testiran. Prvo pokreću motor i, nakon provjere njegovog rada bez opterećenja, odvojeno uključuju mehanizme radne opreme, provjeravaju rad servo upravljača, djelovanje kvačila, mjenjača, stupnjeva prijenosa i kočnice. Nakon toga provjerite rad mehanizama utovarivača pri njegovom pomicanju.

Nakon ispitivanja, uklanjanja kvarova i dodatnog podešavanja, utovarivač je obojan.

Proces slikanja uključuje čišćenje površina, premazivanje temeljnim premazom, kitom, brušenjem, nanošenje slojeva boje i sušenje.

Priprema površine stroja za bojanje uključuje čišćenje od prljavštine, stare boje, ulja i hrđe. Na staru boju nanosi se 5-10% otopina kaustične sode, zagrijane na 60-80 ° C. U tom se slučaju boja omekšava i uklanja se strugačima ili četkama. Da bi se odmašćela površina, obriše se krpom namočenom u otapalu.

Pripremljene i odmašćene površine temeljno se namažu. Primer je sloj premaza koji se nanosi izravno nametala kako bi se zaštitila od korozije i osigurala pouzdano prianjanje sljedećih slojeva premaza na obojenu površinu. Sloj temeljnog premaza nanosi se četkom ili raspršuje ravnomjerno, bez kaplja i sag.

Nakon potpunog sušenja sloja tla za glađenje površina prije lakiranja. Putty Presents po sebipastozna masa. Nanosi se na površinu tankim slojem ručno pomoću metalne ili gumene lopatice. Sloj kita suši se i brusi brusnim papirom.

Boja se raspršuje u tankim slojevima. Slikanje se provodi bilo u prostorijama opremljenim ispušnom ventilacijom, ili na otvorenom uz poštivanje sigurnosnih mjera, pa kakoboja u spreju tvori eksplozivnu smjesu s zrakom i štetna je za zdravlje.

Prihvaćanje utovarivača od popravka uključuje: provjeru tehničke i prihvatne dokumentacije, kompletnost stroja (dostupnost dodataka i alata); procjena tehničkog stanja kamiona vanjskim pregledom, ispitivanje stroja u praznom hodu i pod opterećenjem; izvršavanje dokumenata o prihvatu - potvrde o prihvatu i potvrde o jamstvu, u kojoj je naznačeno jamstveno razdoblje stroja.

Dopušteno je bojati stroj nakon ispunjavanja dokumentacije o prihvatu.

Metode za obnavljanje performansi dijelova.

Tijekom rada stroja dijelovi se istroše u dodirnom području radnih površina, dok se geometrijske dimenzije dijelova mijenjaju - praznine u spoju se povećavaju i mijenja se stanje kvalitete radnih površina. U nosivim konstrukcijama s naizmjeničnim opterećenjima na mjestima koncentracije napona mogu se oblikovati pukotine i deformacije, što narušava čvrstoću konstrukcije, tj. Njezine performanse. Da biste vratili radnu sposobnost dijela, potrebno je vratiti njegove originalne dimenzije, kvalitetu radne površine ili vratiti mu zadanu nosivost (čvrstoću) uz minimalne troškove.

Djelovanje istrošenih spojeva vraća se slijedećim metodama.

Obrada (okretanje, bušenje) dijelova za popravak veličine se široko koristi u popravljanju motora s unutarnjim sagorijevanjem: blok cilindra je dosadan i podešen na strojevima za popravne dimenzije klipa (interval popravka, promjera 0,5 mm). Kad je, zbog ograničenog broja klipa popravnih dimenzija, nemoguće računati na njihov odabir cilindra, cilindri se dovode izravno duž klipa, koji će raditi u njemu.

Sl. 85. Zamjena istrošenih površina:

ja - osovine, 2 - grlo, 3 - vijak

Zamjena istrošenih površina novim koristi se za popravak cilindričnih spojeva, uključujući čahure.

Osovina se obično obrađuje dok se ne uklone znakovi istrošenosti na radnoj površini, ne izmjeri se novi promjer osovine i proizvede se novi cijevni dio nove veličine. Ugrađuje se i učvršćuje umjesto da se nosi vijkom (sl. 85) ili zavarivanjem. Uputi su ugrađeni u upravljačke mehanizme, u istrošene rupe očiju, učvršćujući ih zavarivanjem.

Proširenje istrošenih površina na nominalnu veličinu koristi se u specijaliziranim popravak-obnovama za obnovu masovnih dijelova. Štoviše, u nekim se slučajevima koristi posebna oprema, uređaji i alati. Način navarivanja koristi se za popravak osovina i osovina nisko-ugljičnih (zavarenih) čelika čija je habanja vrijednost 2 mm ili više. Kako bi se spriječilo izbijanje, valjci su spojeni uzdužnim šavovima (Sl. 86, a) duž generaratrije u nizu 1- 6 ili kontinuirani prstenasti šav (Sl. 86, b). Unutarnja naprezanja koja nastaju prilikom nanošenja uklanjaju se žarom osovine, te se pretvaraju u nazivnu veličinu i brušenjem radnih površina do određene hrapavosti.

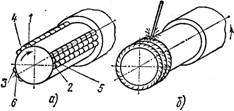

Prskanje ili metalizacija dotrajalih površina osovina, šipki, čahura izvodi se elektrometalizacijskim puškama (Sl. 87). Pištolj radi na zavarivačkom transformatoru. valjci 3 osigurati brzinu dovoda žice potrebnu za normalno lučenje luka /, a komprimirani zrak pod tlakom 0,6-0,7 MPa iz cijevi 5 raspršuje rastopljeni metal u najmanje čestice prema dijelu 7. Metalne čestice su u plastičnom stanju i povezane su s osnovnim metalom zbog deformacije, popunjavanja nepravilnosti i mehaničkog prianjanja. Korištenjem metode raspršivanja može se saviti sloj debljine 6-8 mm, dok raspršeni metal ima veliku tvrdoću.

Nakon metalizacije, dio se obrađuje reznicama od karbida i mljeve. Prostor za metalizaciju trebao bi imati komoru za uklanjanje metalnih čestica i odvodnu ventilaciju.

Taloženje galvana ili elektrolitičko nakupljanje metala na istrošenim površinama temelji se na pojavama elektrolize. Kroz elektrolit prolazi izravna struja (otopina koja se sastoji od električno nabijenih ionskih čestica koje mogu provesti električnu struju). Pozitivno nabijeni ioni (metal, vodik) prelaze na katodnu elektrodu spojenu na negativni pol, a negativno nabijeni (ostaci kiseline ili vode) prelaze na anodnu elektrodu spojenu na pozitivni pol. Nakon dodira s elektrodama, ioni gube naboj te se na njima oslobađaju u obliku neutralnih atoma.

Sl. 86. Izgled dnevnika osovine:

a - uzdužne šavove (1-6 - slijed zavarivanja) b - kružni šav

Sl. 87, Shema elektrometalizacijskog pištolja:

/ - žica, 2 - vodiči, 3 - video, 4 - savjeti, 5 - ja cijev, 6 - zona taljenja, 7 - detalj

Prekriveni proizvod služi kao katoda, metali kao anoda; kao elektrolita koriste se otopine soli, istaloženi metal. Precipitira se ili krom ili željezo i, prema tome, procesi se nazivaju kromiranje i hlađenje. Debljina kromiranog premaza iznosi 0,3-0,5 mm s velikom tvrdoćom i velikom otpornošću na habanje, tako da se kromiranje koristi za popravak dijelova s \u200b\u200bmalim trošenjem. Preostali vam omogućuje nanošenje sloja od 2-3 mm, a brzina postupka je 10-30 puta veća nego kod kromiranja. Otpornost na trošenje nanesenog čeličnog sloja može se poboljšati naknadnom cementacijom i kromiranjem.

Lijepljenje se koristi kada se zamijenjene istrošene obloge trenja koriste novim. Postupak lijepljenja uključuje sljedeće operacije: čišćenje površina jastučića i obloga, odmašćivanje, nanošenje ljepila (BC-10T) debljine 0,1-0,2 mm, prešanje obloga na blok tlakom 0,4 MPa i toplinska obrada u peći na temperaturi 180 ° C 40 minuta

Plastična deformacija koristi se za obnavljanje čahura i nagnutih spojeva. Vijakovi se obnavljaju propuhom smanjujući njegovu visinu na preše. Spljoštene osovine popravljaju se nakon žarenja distribucijom. Istodobno se dlijeto reže duž duljine proreza ili se utor valja čeličnim valjkom, zbog čega se širina utora povećava za 0,5-1,0 mm. Nakon raspodjele, utor je zavaren, a utori su obrađeni kako bi se postigle potrebne dimenzije i hrapavost.

Popravak metalnih konstrukcija. Okviri pogonskog zupčanika radne opreme izrađeni su u obliku zavarenih metalnih konstrukcija koje su tijekom rada izložene udarnim opterećenjima. Pod utjecajem tih opterećenja mogu se oštetiti zavareni spojevi metalnih konstrukcija, mogu se pojaviti pukotine, deformacije i druge oštećenja.

Pukotine i pukotine vara i osnovnog metala uklanjaju

zavarivanjem oštećenog područja ili jačanjem oštećenog područja zavarivanjem obloga. Zavarivači koji su prošli certifikat i imaju odgovarajuću potvrdu smiju obavljati zavarivačke radove. Zabranjeno je vršiti zavarivanje na niskim temperaturama (ispod -20 ° C) bez predgrijavanja veze plinskom bakljom, pri jakim vjetrovima bez zaštite od vjetraatmosferski utjecaji (snijeg, kiša), kao i kada je zavareni element pod opterećenjem.

Pukotine, ponora ili druge nedostatke na starim zavarivanjima:

smanjiti do osnovnog metala duž cijele duljine neispravnog mjesta i ponovo zavariti; zavarivanje šava bez rezanja neispravnog mjesta nije dopušteno.

Prisutnost i granice pukotina određuju se vanjskim pregledom pomoću krede i kerozina. Pukotina se reže dlijeto, brusilicom u smjeru širenja pukotine i dodatno na 20-30 mm izvan njegovih granica. Na krajevima pukotine izbušene su rupe kako bi se spriječilo njegovo dalje širenje. Nakon zavarivanja, šavovi se čiste od kamenca i obrađuju brusilicom.

Prilikom popravljanja metalnih konstrukcija izbjegavajte preklapanje poprečnih

šavovi. Da biste osigurali potrebnu čvrstoću pri zavarivanju poprečnih pukotina, koristite obloge, omotnice, debljine jednake osnovnom metalu. Prethodno se pukotina reže i zavari, zatim se šav obrađuje u ravnini s osnovnim metalom i ploča se zavari.

Povezani članci

-

Analiza organizacije plaća u poduzeću

Za učinkovit rad opreme u RUE MZIV potrebna je jasna organizacija njenog materijalno-tehničkog održavanja. Veliki iznos izdvaja se za organizaciju popravka opreme. Bit popravka je očuvanje i ...

-

Velika enciklopedija nafte i plina

PRETHODNI UPRAVLJAČNI SUSTAV i njegov sadržaj. Ciklus popravka i njegova struktura, razdoblje remonta. Tijekom rada, oprema je podvrgnuta raznim vrstama održavanja i popravaka. U našoj zemlji ...

-

A koji je najbolji način organiziranja radova na popravcima?

Proizvodnja u poduzećima elektroničke industrije i instrumenata opremljena je složenom, visokoučinkovitom i skupom opremom. U tom procesu oprema gubi radne kvalitete, uglavnom zbog istrošenosti ...

-

Značajke dizajna akta prihvata opreme

Izdavanje opreme od popravka Prilikom pripreme opreme za popravku za puštanje u pogon ili ispitivanja u radnim uvjetima, voditelj servisa je odgovoran za tehničku spremnost opreme koja se popravlja ...

-

Akt o prihvatu opreme za ugradnju

Novi obrazac "Zakon o prihvaćanju i prijenosu opreme za ugradnju" službeno je odobren dokumentom Dekret Goskomstata Ruske Federacije od 21. siječnja 2003. N 7. Više o primjeni obrasca "Akt o prihvaćanju i prijenosu opreme za ugradnju": Računovodstvo prometa ...

-

Kako ispravno sastaviti procjenu za izgradnju kuće - praktični savjeti

(Razmatramo primjere na temelju cijena TER-teritorijalnih jedinica, slično kao i cijene federalnih jedinica FER-a, prema Standardnoj procijenjenoj regulatornoj bazi (novo izdanje)) Analiziraćemo prvi primjer proračuna, najjednostavniji: ...