Cómo averiguar la vida útil estándar de los equipos. Operación de producción, mantenimiento y reparación de equipos de potencia. (Referencia)

Considere dos métodos para calcular la vida óptima según el criterio de durabilidad física: A. Método de Selivanova y método Kazartseva V.I. El primer método considera los costos totales del consumidor en el proceso de operación del equipo tecnológico.

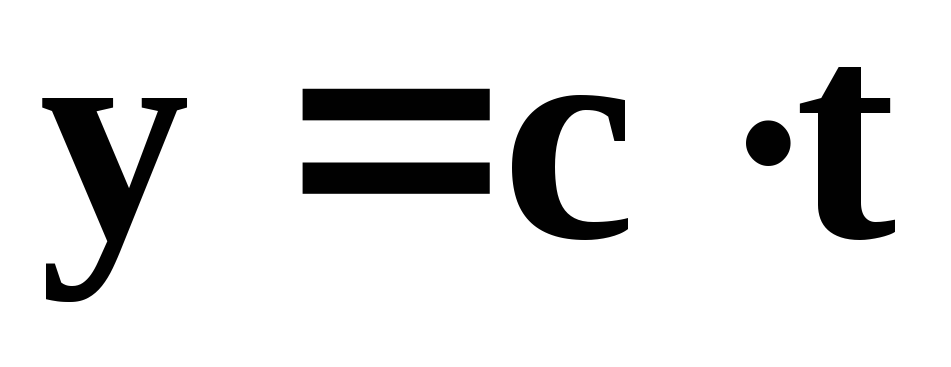

,

,

donde  - los costos de adquisición e instalación de equipos tecnológicos;

- los costos de adquisición e instalación de equipos tecnológicos;

- costos de almacenamiento, mano de obra, materiales (proporcionales al tiempo de uso y no dependiendo de la vida útil);

- costos de almacenamiento, mano de obra, materiales (proporcionales al tiempo de uso y no dependiendo de la vida útil);

- costos y pérdidas que llevan mucho tiempo asociados con el reemplazo de piezas durante fallas y reparaciones;

- costos y pérdidas que llevan mucho tiempo asociados con el reemplazo de piezas durante fallas y reparaciones;

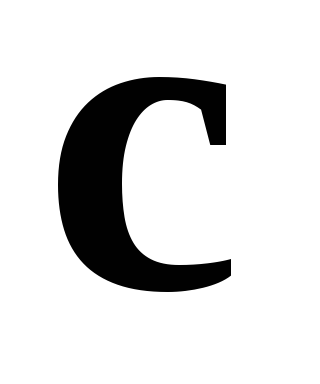

- coeficiente constante para este equipo, que determina la tasa inicial de costos y pérdidas del consumidor;

- coeficiente constante para este equipo, que determina la tasa inicial de costos y pérdidas del consumidor;

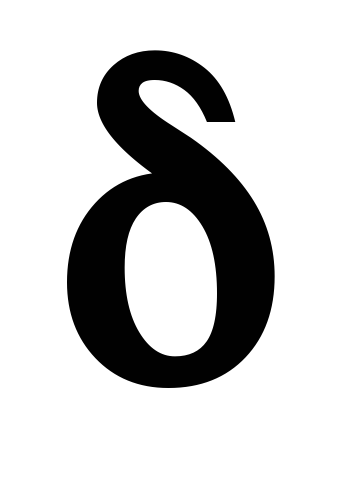

- un indicador del grado en que los costos y las pérdidas aumentan a medida que el equipo envejece.

- un indicador del grado en que los costos y las pérdidas aumentan a medida que el equipo envejece.

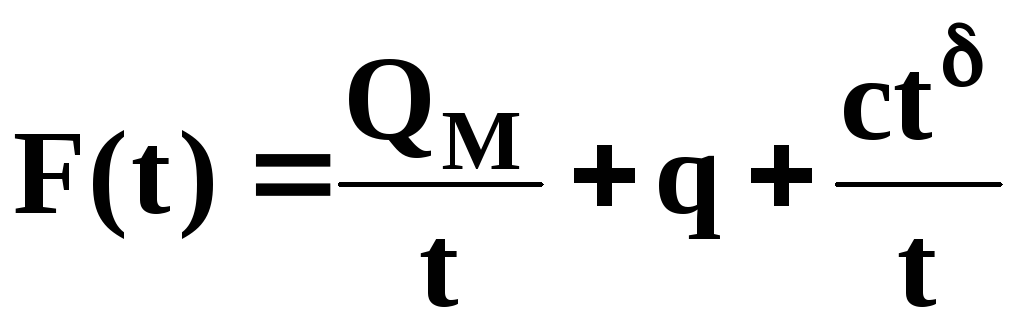

La tarea es encontrar el costo mínimo. Dividiendo la expresión anterior por t, obtenemos la función de costo unitario

.

.

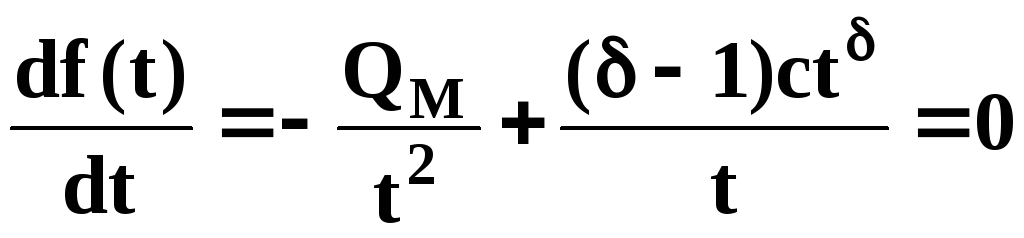

Para encontrar el mínimo de la función, encontramos su primera derivada y la equiparamos a 0.

de donde

de donde

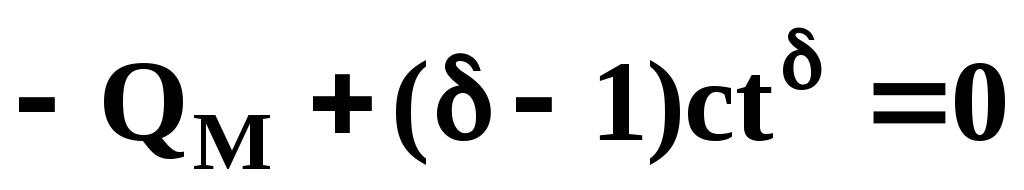

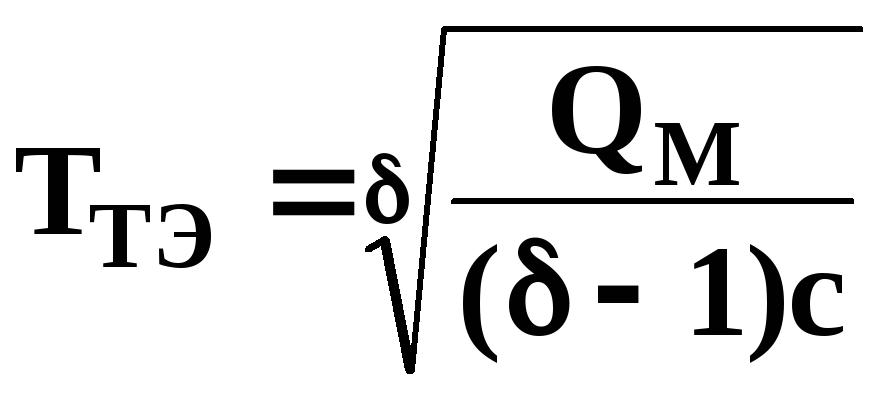

entonces

entonces

.

.

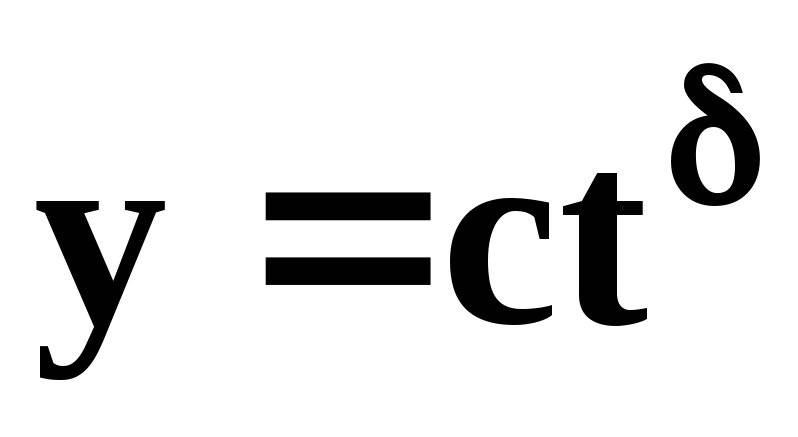

Los parámetros C y t de la curva se determinan analíticamente resolviendo la función  por el método de mínimos cuadrados.

por el método de mínimos cuadrados.

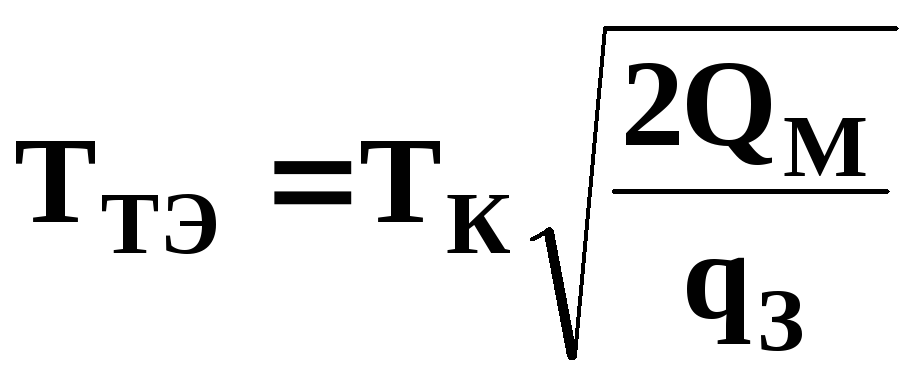

Por el método de V. Kazartsev La durabilidad técnica y económica se calcula de acuerdo con el criterio de desgaste físico basado en el aumento en el costo de las piezas de repuesto gastadas durante cada reparación.

donde T To - la frecuencia de revisión,

q З - el costo promedio de las piezas de repuesto reemplazadas durante la revisión.

6.4. Indicadores cuantitativos de durabilidad.

Para evaluar la longevidad, se utilizan dos grupos de indicadores individuales (privados): vida útil y recursos. La vida útil es la duración del calendario de uso bajo ciertas condiciones hasta la falla o la condición final.

Distinguir la vida de servicio:

antes revisión,

entre revisiones,

total (completo).

Vida útil antes de la revisión: la duración de la operación hasta el primer desmontaje completo con el reemplazo o la restauración de una serie de elementos, incluidas partes de las partes principales.

La vida útil entre revisiones (entre la primera y la segunda, etc.) depende de la calidad de la reparación, en la medida en que se restauran los recursos del equipo.

La vida útil total es la duración del calendario desde el inicio de la operación hasta el rechazo (antes del desmantelamiento).

Este grupo de indicadores tiene las siguientes ventajas:

facilidad de contabilidad;

facilidad de uso para planificar el momento de reemplazo de equipos, suministro de repuestos, tiempo de reparaciones.

La principal desventaja de tales indicadores es que no tienen en cuenta la intensidad de operación del equipo, la cantidad de trabajo realizado por él.

El segundo grupo de indicadores, recursos técnicos, está libre de este inconveniente. Un recurso técnico es un tiempo de funcionamiento de un producto en las condiciones de funcionamiento establecidas antes de reparaciones importantes o antes de su reemplazo. Medido por la cantidad de trabajo realizado. Se puede medir en horas de operación continua. Por ejemplo, para motores de automóviles en horas de motor. Para otros tipos de equipos tecnológicos en horas de operación con una cantidad fija de tiempo de inactividad, tanto organizativo como tecnológico, así como en mantenimiento y reparación.

Recurso: una cantidad consumida durante la operación.

Distinguir:

recurso técnico completo

recurso técnico usado

recurso técnico residual.

Completo: desde el comienzo de la operación hasta la revisión o el reemplazo. Usado: desde el inicio de la operación o desde el inicio del trabajo después de reparaciones importantes hasta el momento en cuestión. Residual: desde el momento en cuestión hasta la revisión o el final de la operación.

Recurso: un valor estadístico, sujeto a dispersión. En este sentido, un indicador ampliamente utilizado como garantizado  recurso Recurso de porcentaje gamma: un recurso técnico que no menos

recurso Recurso de porcentaje gamma: un recurso técnico que no menos  productos de este modelo, donde

productos de este modelo, donde  - Probabilidad garantizada.

- Probabilidad garantizada.  se selecciona según el propósito, el alcance y la tecnología de producción, las consecuencias de los fallos. Por ejemplo, si

se selecciona según el propósito, el alcance y la tecnología de producción, las consecuencias de los fallos. Por ejemplo, si  \u003d 0.9, esto significa que el 90% de todos los productos tienen un recurso de al menos el especificado y solo el 10% puede tener un recurso más corto. Por lo tanto, es obvio que el recurso promedio (

\u003d 0.9, esto significa que el 90% de todos los productos tienen un recurso de al menos el especificado y solo el 10% puede tener un recurso más corto. Por lo tanto, es obvio que el recurso promedio (  \u003d 0.5) excede garantizado. Para rodamientos de uso general

\u003d 0.5) excede garantizado. Para rodamientos de uso general  se supone que es 0.9.

se supone que es 0.9.

Cabe señalar que los conceptos de garantizado no pueden confundirse.  recurso y período de garantía. Este último se refiere a la duración de la operación, durante la cual el fabricante y las empresas de reparación son responsables por el mal funcionamiento revelado por el consumidor, sujeto al cumplimiento de las reglas de operación. El período de garantía se mide por una pequeña fracción del recurso técnico del producto. Este concepto no solo es técnico, sino también legal y no puede utilizarse como indicador de longevidad. Sin embargo, este concepto caracteriza en cierta medida la calidad de fabricación y control, ya que durante este período, como regla, se detectan defectos perdidos por el control. Del grupo de indicadores de longevidad - recursos, los más extendidos están garantizados

recurso y período de garantía. Este último se refiere a la duración de la operación, durante la cual el fabricante y las empresas de reparación son responsables por el mal funcionamiento revelado por el consumidor, sujeto al cumplimiento de las reglas de operación. El período de garantía se mide por una pequeña fracción del recurso técnico del producto. Este concepto no solo es técnico, sino también legal y no puede utilizarse como indicador de longevidad. Sin embargo, este concepto caracteriza en cierta medida la calidad de fabricación y control, ya que durante este período, como regla, se detectan defectos perdidos por el control. Del grupo de indicadores de longevidad - recursos, los más extendidos están garantizados  recurso, recurso promedio, desviación estándar de un recurso de su valor promedio (

recurso, recurso promedio, desviación estándar de un recurso de su valor promedio (  ).

).

VIDA ÚTIL DEL EQUIPO: el período desde el comienzo de la operación del equipo (comienzo del período de depreciación) hasta su deterioro físico completo (finalización del período de depreciación). Establecer una vida útil del equipo económicamente sólida es un procedimiento objetivo que le permite establecer la tasa de depreciación más confiable. Si se sobreestima la vida útil, la física comienza antes de que el equipo se transfiera al producto terminado. Si se subestima la vida útil, el costo del equipo se transfiere al producto terminado incluso antes de que ocurra el deterioro físico completo. El método más común para determinar la vida útil económicamente factible (T) es que a medida que aumenta la vida útil del equipo, disminuye el cargo de depreciación anual (Ari) y aumenta el costo de mantener el equipo en condiciones de trabajo (H). En este caso

Tni \u003d Ari Зрi? min.

Una vida de servicio económicamente sólida está determinada por el año en que el total anual, es decir los cargos anuales de depreciación más los costos anuales de reparación de equipos son mínimos. El uso de equipos fuera de la vida útil normal debe gravarse a la tasa de depreciación del último año de servicio.

Breve diccionario del economista. - M .: Infra-M. N. L. Zaitsev. 2007

Vea lo que es la "VIDA DEL EQUIPO" en otros diccionarios:

vida útil garantizada (del equipo) - - [A.S. Goldberg. Diccionario de energía inglés-ruso. 2006] Temas energía en general Garantía de garantía EN ...

costos durante la vida útil del (equipo) - - [A.S. Goldberg. Diccionario de energía inglés-ruso. 2006] Temas energía en general EN costo del ciclo de vida ... Referencia de traductor técnico

vida útil técnica del equipo - - [A.S. Goldberg. Diccionario de energía inglés-ruso. 2006] Temas energía en general EN vida útil tecnológica ... Referencia de traductor técnico

vida útil rentable del equipo - - [A.S. Goldberg. Diccionario de energía inglés-ruso. 2006] Temas energía en general EN vida económica ... Referencia de traductor técnico

Vida de diseño de aislamiento térmico - La vida útil de la estructura de aislamiento térmico: la duración del calendario de la operación de la estructura desde el inicio de la operación hasta su transición al estado límite de acuerdo con GOST 27.002 ... Fuente: NORMAS PARA EL DISEÑO DE AISLAMIENTO DE CALOR ... ... Terminología oficial

vida de servicio - 06.01.100 vida útil [vida proyectada]: El período de operación de la etiqueta RFID, expresado por el número de ciclos de lectura y / o escritura, y en el caso de etiquetas RFID activas por el número de años, estimado en base al recurso esperado de la fuente ...

vida útil de la estructura termoaislante - 3.32 vida útil de la estructura de aislamiento térmico: la duración del calendario de la operación de la estructura desde el inicio de la operación hasta su transición al estado final de acuerdo con GOST 27.002. Programa de mantenimiento de aislamiento ... ... Glosario de términos de documentación normativa y técnica.

vida útil asignada - 3.8 vida útil asignada: la duración del calendario de la operación, en cuyo logro la operación de la bañera debe interrumpirse, independientemente de su condición técnica.

Artículos relacionados

-

Análisis de la organización de los salarios en la empresa.

Para la operación efectiva de los equipos en RUE MZIV, es necesaria una organización clara de su material y mantenimiento técnico. Se asigna una gran cantidad a la organización de reparación de equipos. La esencia de la reparación es preservar y ...

-

Gran enciclopedia de petróleo y gas

SISTEMA DE REPARACIÓN PREVIA A LA ADVERTENCIA y su contenido. Ciclo de reparación y su estructura, el período de revisión. Durante la operación, el equipo está sujeto a varios tipos de mantenimiento y reparaciones. En nuestro pais ...

-

¿Y cuál es la mejor manera de organizar el trabajo de reparación?

La producción de E en las empresas de la industria electrónica y la instrumentación está equipada con equipos complejos, de alto rendimiento y costosos. En el proceso, el equipo pierde sus cualidades de trabajo, principalmente debido al desgaste ...

-

Características del diseño del acto de aceptación del equipo.

Emisión del equipo de reparación Al preparar el equipo que se va a reparar para su puesta en servicio o prueba en condiciones de funcionamiento, el gerente de reparación es responsable de la preparación técnica del equipo que se está reparando ...

-

Acto de aceptación de equipos para instalación

El nuevo formulario "Ley de aceptación y transferencia de equipos para la instalación" fue aprobado oficialmente por el documento Decreto del Comité Estatal de Estadística de la Federación de Rusia del 21 de enero de 2003 N 7. Más sobre la aplicación del formulario "Ley de aceptación y transferencia de equipos para la instalación": Contabilización del tráfico ...

-

Cómo elaborar correctamente un presupuesto para construir una casa: consejos prácticos

(Consideramos ejemplos sobre la base de los precios unitarios territoriales TER, de manera similar a los precios unitarios federales FER, de acuerdo con la Base Normativa Normativa Estimada (nueva edición)) Analizaremos el primer ejemplo de presupuesto, el más simple: ...