Cómo hacer gráficos de equipos. Análisis de la organización de los salarios en la empresa.

Para la operación efectiva de los equipos en RUE MZIV, es necesaria una organización clara de su material y mantenimiento técnico. Se asigna una gran cantidad a la organización de reparación de equipos. La esencia de la reparación es mantener y restaurar la operabilidad de los equipos y mecanismos mediante la sustitución o restauración de piezas desgastadas y mecanismos de ajuste. Anualmente, más del 10-12% del equipo se somete a reparaciones importantes, 20-30% - mediano y 90-100% - pequeño. El costo de reparación y mantenimiento de equipos es más del 10% del costo de producción. Durante toda la vida útil de la máquina, el costo de repararla varias veces excede su costo original.

La tarea principal de la instalación de reparación es mantener el equipo en condiciones técnicamente sólidas, lo que garantiza su funcionamiento ininterrumpido. Esto requiere cuidado y mantenimiento sistemáticos de los equipos durante su operación y la organización del mantenimiento preventivo. Dependiendo del tamaño de las empresas y la naturaleza de la producción, se aplican tres formas de organización del trabajo:

- descentralizado: en el que los servicios de reparación de los talleres realizan todo tipo de trabajos de reparación y mantenimiento. Ella no es muy efectiva;

- centralizado - en el que todos los trabajos de reparación y fabricación de repuestos son realizados por talleres especializados. La centralización de las reparaciones mejora la calidad de los servicios de reparación, reduce el costo del trabajo;

- mixto - en el que el taller de reparación mecánica lleva a cabo la revisión y fabricación de piezas de repuesto, y las reparaciones de los talleres principales realizan reparaciones pequeñas y medianas, el mantenimiento entre reparaciones.

Para la reparación de equipos complejos (computadoras, equipos de energía), se utiliza cada vez más el servicio de la empresa, que se lleva a cabo por unidades especiales del fabricante.

Actualmente, las plantas de procesamiento operan un sistema de reparación programada de equipos preventivos (TShR), que es una forma progresiva de organización de trabajos de reparación.

PPR es un conjunto de medidas organizativas y técnicas destinadas a mantener el equipo en condiciones de trabajo y evitar su desmantelamiento de emergencia. Cada máquina después de trabajar un cierto número de horas se detiene y se somete a inspección o reparación de rutina, cuya frecuencia está determinada por las características de diseño y las condiciones de funcionamiento de las máquinas.

El sistema PPR en RUE MZIV proporciona los siguientes tipos de servicios:

1. Atención técnica diaria, que incluye la preparación de equipos para el trabajo (inspección, limpieza, ajuste), así como el inicio y el seguimiento del trabajo. Se lleva a cabo por personal de mantenimiento con la participación de trabajadores de reparación en algunos casos.

2. Inspecciones periódicas realizadas regularmente de acuerdo con el plan a ciertos intervalos, dependiendo de las características de diseño del equipo y sus condiciones de operación. Se llevan a cabo con el objetivo de verificar el estado técnico de las máquinas e identificar defectos que se eliminarán durante la próxima reparación.

3. La reparación actual (pequeña) consiste en el reemplazo de piezas desgastadas, así como en otros trabajos que aseguran el funcionamiento normal de la máquina hasta la próxima reparación. También revela partes que requieren reemplazo con un promedio o revisión.

4. Las reparaciones medias son más complicadas. Aquí debe desmontar parcialmente el mecanismo, reemplazar y restaurar las piezas desgastadas. Se realiza sin quitar el mecanismo de la base.

5. Revisión, que consiste en el reemplazo de piezas y conjuntos desgastados, inspección y ajuste de máquinas y su restauración de acuerdo con las condiciones técnicas. La revisión implica el desmantelamiento completo del equipo con la eliminación, si es necesario, de la base.

Las inspecciones, el mantenimiento y las revisiones son realizadas por personal de reparación especial con la asistencia del personal de servicio.

La base para la preparación del plan PPR son los estándares y la estructura del ciclo de reparación. Ciclo de reparación: este es el momento de la máquina desde el inicio de su puesta en marcha hasta la primera revisión. Depende de la durabilidad de las piezas y las condiciones de funcionamiento del equipo. Por lo tanto, la duración del ciclo de reparación está determinada por el valor inicial establecido para este tipo de equipo, que se proporciona en el sistema PPR para la industria y el equipo relevante.

La estructura del ciclo de reparación es el número y la secuencia de reparaciones e inspecciones incluidas en el ciclo de reparación.

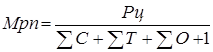

Periodo de revisión ( Mrts) es el tiempo de funcionamiento del equipo entre dos reparaciones programadas:

donde RC

El número de reparaciones promedio;

El número de reparaciones actuales (pequeñas).

El período entre inspecciones es el tiempo de funcionamiento del equipo entre dos inspecciones adyacentes o entre la inspección y la próxima reparación:

¿Dónde está el número de inspecciones?

A cada equipo se le asigna una categoría de complejidad de reparación (R). Caracteriza el grado de dificultad en la reparación de este tipo de equipo. El número de categoría asignado a una u otra máquina indica el número de unidades de reparación condicionales que contiene.

La categoría de complejidad de reparación se utiliza para calcular la cantidad de trabajo de reparación que es necesario para determinar la complejidad del trabajo de reparación y, sobre esta base, calcular el número de personal de reparación y su fondo salarial, determinar el número de máquinas en talleres de reparación mecánica.

Construiremos la estructura del ciclo de reparación y determinaremos el número de todos los tipos de reparaciones e inspecciones para algunos equipos de RUE MZIV.

Para la conveniencia de realizar los cálculos, los datos iniciales se resumirán en la tabla 4.1 (basada en los datos de RUE MZIV (por el número de equipos) y las "Regulaciones sobre el sistema de mantenimiento preventivo programado de equipos".

Tabla 4.1 - Información general

|

Indicadores |

Lavadora de botellas |

Máquina de llenado |

|

Numero de piezas de equipo |

||

|

El número de reparaciones (inspecciones) de los equipos en la estructura del ciclo de reparación. |

||

|

Capital |

||

|

Medio |

||

|

· Actual |

||

|

Inspecciones |

||

|

Duración de la reparación del equipo, turno |

||

|

Capital |

||

|

Medio |

||

|

· Actual |

||

|

Inspecciones |

||

|

Duración del ciclo de reparación, meses. |

||

|

La complejidad de realizar reparaciones (inspecciones) |

||

|

Capital |

||

|

Medio |

||

|

· Actual |

||

|

Inspecciones |

Norma de mantenimiento entre reparaciones por trabajador por turno (basado en el "Reglamento sobre el sistema de mantenimiento preventivo programado de equipos): para equipos para embotellado - 100 y otros equipos tecnológicos 150 unidades de reparación condicional

El fondo anual de tiempo de trabajo por trabajador es de 1860 horas, el coeficiente de cumplimiento de la tasa de producción de 0.95, el turno de trabajo del equipo es de 1.5. La duración del turno es de 8 horas, el número de trabajadores directamente involucrados en la reparación de 9 personas (según RUE MZIV).

Construimos la estructura del ciclo de reparación para todo tipo de equipos de acuerdo con la tabla 4.1.

Para una lavadora de botellas: K-O1-O2-OZ-O4-O5-T1-O6-O7-O8-O9-010-C1-O11-O12-O13-Ol4-O15-T2-O16-O17-O18-O19- O20-K

Llenadora K-O1-O2-OZ-O4-O5-O6-O7-O8-T1-O9-O10-O11-O12-O13-O14-O15-O16-C1-O17-O18-O19-O20-O21- O22-O23-O24-T2-O25-O26-O27-O28-O29-O30-OZ1-O32-C2-OZZ-O34-O35-O36-O37-O38-O39-O40-TZ-O41-O42-O43- O44-O45-O46-O47-O48-K

Para distribuir todas las reparaciones e inspecciones por meses del año planificado, es necesario determinar la duración de la revisión ( Mrp) e interinspección ( La fregona) períodos (de acuerdo con la tabla 4.1) según la fórmula:

RC - la duración del ciclo de reparación,

Para una lavadora de botellas:

Mrp\u003d 18 / (1 + 2 + 1) \u003d 4.5 meses \u003d 135 días

Máquina de llenado

Mrp\u003d 48 / (2 + 3 + 1) \u003d 8 meses \u003d 240 días

Defina la duración del período de inspección:

Para una lavadora de botellas:

La fregona\u003d 18 / (1 + 2 + 20 + 1) \u003d 0,75 meses \u003d 23 días

Máquina de llenado

La fregona\u003d 48 / (2 + 3 + 48 + 1) \u003d 0.9 meses \u003d 27 días.

El documento principal utilizado para reparar equipos eléctricos es el cronograma anual de mantenimiento preventivo de equipos eléctricos, en función del cual se determina la necesidad de personal de reparación, materiales, repuestos y componentes. Incluye todas las unidades sujetas a reparaciones importantes y actuales de equipos eléctricos.

Para elaborar un programa anual de mantenimiento preventivo (programa PPR) de equipos eléctricos, necesitamos estándares para la frecuencia de reparación de equipos. Estos datos se pueden encontrar en los datos de pasaporte del fabricante para equipos eléctricos, si la fábrica lo regula específicamente, o use el libro de referencia "Sistema para el mantenimiento y reparación de equipos eléctricos". Usamos la referencia A.I. Fiebre aftosa de 2008.

Considere un ejemplo específico. Supongamos que en nuestro hogar eléctrico, en el edificio 541, tenemos:

1. Transformador de aceite trifásico de doble devanado 6 / 0.4 kV,

2. El motor eléctrico de la bomba, asíncrono Рн \u003d 125 kW;

Paso 1 Traemos nuestro equipo a la forma vacía de la tabla "Datos iniciales para programar PPR".

Paso 2 En esta etapa, determinamos los estándares del recurso entre reparaciones y tiempo de inactividad.

a) Para nuestro transformador: abra el directorio p.205 y en la tabla "Estándares para la frecuencia, duración y complejidad de la reparación de transformadores y subestaciones completas", encontramos una descripción del equipo que se adapta a nuestro transformador. Para nuestra capacidad de 1000 kVA, seleccionamos los valores de la frecuencia de las reparaciones y el tiempo de inactividad durante la revisión y las reparaciones actuales, y los escribimos en la tabla "Datos iniciales para programar PPR".

b) Para un motor eléctrico de la misma manera - p. 151 Tabla 7.1 (ver figura).

Los estándares encontrados en las tablas se transfieren a la tabla "Datos iniciales para programar PPR".

Mesa. - Datos iniciales para programar PPR

Se realizan inspecciones periódicas de los equipos eléctricos (sin apagarlos) una vez al mes. La duración y la complejidad del mantenimiento de los equipos eléctricos deben proporcionarse para el 10% de la reparación actual.

Para determinar cuánto tiempo llevará la reparación en meses, el número de horas de frecuencia de reparación del equipo debe dividirse por el número de horas por mes. Calculamos para el transformador T-1: 103680/720 \u003d 144 meses.

Paso 3 Después de la tabla "Datos iniciales para la preparación del programa PPR", es necesario calcular el número de reparaciones entre inspecciones y elaborar la estructura del ciclo de reparación para cada tipo de equipo.

Paso 4

Para el equipo eléctrico seleccionado, necesitamos determinar el número y tipo de reparaciones en el próximo año. Para hacer esto, necesitamos determinar las fechas de las últimas reparaciones: capital y actual. Supongamos que elaboramos un calendario para 2014. El equipo está operativo, conocemos las fechas de las reparaciones. La revisión del transformador T-1 se llevó a cabo en enero de 2008, el actual - enero de 2011. Para el motor eléctrico N-1, capital - septiembre de 2012, actual - marzo de 2013.

Determinamos cuándo y qué tipos de reparaciones vencen para el transformador T-1 en 2014. Como sabemos, 8640 horas al año. Tomamos el estándar de recursos encontrado entre revisiones para el transformador T-1 de 103680 horas y lo dividimos por la cantidad de horas en un año de 8640 horas. Calculamos 103680/8640 \u003d 12 años. Por lo tanto, la próxima revisión debe llevarse a cabo 12 años después de la última revisión, como este último fue en enero de 2008, lo que significa que el próximo está planeado para enero de 2020.

Para la reparación actual, el mismo principio de funcionamiento: 25920/8640 \u003d 3 años. La última reparación actual se llevó a cabo en enero de 2011, es decir. 2011 + 3 \u003d 2014. La próxima reparación actual es en enero de 2014, es para este año que elaboramos un cronograma, por lo tanto, en la columna 8 (enero) para el transformador T-1, ingresamos “T”.

Para el motor eléctrico que obtenemos: la revisión se lleva a cabo cada 6 años y está prevista para septiembre de 2018. El actual se lleva a cabo 2 veces al año (cada 6 meses) y, de acuerdo con la última reparación actual, planificamos para marzo y septiembre de 2014.

Una nota importante: si el equipo eléctrico está recién montado, todos los tipos de reparaciones, por regla general, "bailan" desde la fecha de puesta en funcionamiento del equipo.

Paso 5 Determinar el mantenimiento simple anual. Para un transformador, será igual a 8 horas, porque en 2014, planeamos una reparación actual, y en las normas del recurso para la reparación actual: 8 horas. Para el motor eléctrico N-1 en 2014 habrá dos reparaciones actuales, la tasa de tiempo de inactividad en la reparación actual es de 10 horas. Multiplicamos 10 horas por 2 y obtenemos un simple anual igual a 20 horas .

Paso 6 Determinamos la complejidad anual de las reparaciones.

Para el transformador, será igual a 62 personas / hora. en 2014, planificamos una reparación actual, y en las normas del recurso para la reparación actual: 62 personas / hora. Para el motor eléctrico N-1 en 2014 habrá dos reparaciones actuales, la tasa de entrada de mano de obra en la reparación actual es de 20 personas / hora. Multiplicamos 20 personas / hora por 2 y obtenemos el aporte laboral anual: 40 personas / hora.

Nuestro horario toma la siguiente forma:

Paso 7 En función de la estructura del ciclo de reparación de cada equipo, establecemos el número de inspecciones entre reparaciones y determinamos el corte de mantenimiento anual.

Para un transformador, el tiempo de inactividad será igual a 0,8 horas, de acuerdo con la estructura del ciclo de reparación, el número de inspecciones entre reparaciones es de 35 a. En 2014, planeamos una reparación en curso, por lo que el número de inspecciones será de solo 11, la tasa anual de tiempo de inactividad por mantenimiento será de 8.8 (11 veces 0.8).

Para un motor eléctrico N-1, el tiempo de inactividad será de 0.1 horas; de acuerdo con la estructura del ciclo de reparación, el número de inspecciones entre reparaciones es de 5TO. En 2014, planeamos dos reparaciones en curso, por lo que el número de inspecciones será de 10, la tasa anual de inactividad por mantenimiento será de 1.0 (10 veces 0.1).

La complejidad se considera por la cantidad de equipos y la intensidad de trabajo de una reparación.Para un transformador, será igual a 68.2 personas / hora (6.2 personas / hora multiplicamos por 11TO).

Para el motor eléctrico N-1 en 2014 será igual a 20 personas / hora (2 personas / hora multiplicamos por 10 TO).

Obtenemos el aspecto final de nuestro horario.

Este esquema es conveniente cuando se trabaja con contratistas que realizan trabajos de reparación.No olvide que las fechas de las reparaciones deben acordarse con el servicio mecánico y, si es necesario, con el servicio de instrumentación y automatización, así como con otras unidades estructurales que están directamente relacionadas con la reparación y el mantenimiento de los equipos relacionados.

Reparación PPR de instalaciones eléctricas.

El mantenimiento preventivo es un cierto sistema de trabajo para mantener el equipo eléctrico y otros elementos de las instalaciones eléctricas en condiciones normales (de trabajo).

El sistema de mantenimiento preventivo (sistema PPR) de equipos eléctricos proporciona mantenimiento de revisión, reparaciones actuales, medias y mayores.

El mantenimiento general incluye: 1) cuidado de mantenimiento: limpieza, lubricación, limpieza, inspección externa periódica, etc. 2) reparaciones menores de equipos eléctricos: corrección de piezas pequeñas, fijación de piezas, apriete de sujetadores inestables.

Mantenimiento de instalaciones electricas

El mantenimiento incluye: reemplazo de piezas que se desgastan rápidamente, corrección de defectos menores, lavado y limpieza de sistemas de aceite y enfriamiento. Durante el período de reparación actual, se identifica el estado del equipo eléctrico y el grado de necesidad de reparaciones promedio y mayores, y se ajustan los términos de reparación programados originalmente.

El mantenimiento se lleva a cabo en el sitio de instalación de equipos eléctricos.

Para motores eléctricos, se realizan las siguientes operaciones:

1) inspección externa y limpieza del motor eléctrico del polvo, aceite y suciedad;

2) verificar:

a) escudos para abrazaderas;

b) juegos radiales y axiales;

c) rotación del anillo lubricante;

d) montar el motor eléctrico; d) la presencia de aceite lubricante en los rodamientos;

3) restauración del aislamiento en puentes y extremos de plomo;

4) verificar la salud de la conexión a tierra, la tensión de la correa, la selección correcta de los insertos fusibles;

5) medir la resistencia de aislamiento de los devanados con un megger. Para balastos requeridos:

1) inspección externa y limpieza;

2) limpieza de contactos quemados;

3) ajuste de presionar los contactos deslizantes;

4) verificación de: a) contactos en las conexiones; b) el funcionamiento del circuito magnético; c) densidad del pilar de contacto; d) la configuración del relé o termopar;

5) ajuste de los resortes y el funcionamiento de la parte mecánica;

6) verificación de la correcta conexión a tierra del dispositivo.

Reparación media de instalaciones eléctricas.

Las reparaciones medias implican el desmontaje parcial de equipos eléctricos; desmontaje de nodos individuales; reparación o reemplazo de piezas desgastadas; medición y determinación del estado de piezas y conjuntos; compilación de una declaración preliminar de defectos; tomar bocetos y verificar dibujos para piezas de repuesto; comprobación y prueba de equipos eléctricos o sus componentes individuales.

Las reparaciones medianas se llevan a cabo en el sitio de instalación de equipos eléctricos o en un taller de reparación.

Para motores eléctricos, realice todas las operaciones de mantenimiento; Además, se proporciona para:

1) Desmontaje completo del motor eléctrico con la eliminación de lugares de bobinado dañados sin reemplazarlo;

2) lavar las partes mecánicas del motor eléctrico;

3) lavado, impregnación y secado de los devanados;

4) recubrir los devanados con barniz;

5) verificación de la capacidad de servicio y fijación del ventilador;

6) si es necesario, la ranura de los cuellos del eje del rotor;

7) verificación y conciliación de lagunas;

8) cambio de juntas de brida;

9) lavado de rodamientos y, si es necesario, corte de los casquillos de los rodamientos;

10) soldadura y ranurado de afiladores en tableros de motores eléctricos;

11) montaje del motor eléctrico con una prueba en ralentí y carreras de trabajo.

Para los balastos, se realizan todas las reparaciones actuales.

Además, se prevé:

1) un reemplazo completo de todas las partes desgastadas del aparato;

2) verificación y ajuste del relé y protección térmica;

3) reparación de carcasas, pintura y pruebas de equipos. Revisión Para motores eléctricos, se realizan las siguientes operaciones:

1) reemplazo total o parcial de bobinados o su reparación;

2) reemplazar el eje del rotor;

3) equilibrio del rotor;

4) reemplazo del ventilador y las bridas;

5) limpieza, montaje, pintura del motor eléctrico y prueba bajo carga.

La organización del mantenimiento y reparación de equipos eléctricos depende del número y la capacidad de los colectores actuales en funcionamiento en esta empresa. En las empresas con hasta 1000 colectores actuales con una capacidad total de hasta 4000 kW, todos los tipos de reparación de equipos eléctricos y redes eléctricas se llevan a cabo en el taller de energía eléctrica del departamento del ingeniero jefe de energía o mecánico jefe.

En las empresas con más de 1000 unidades de colectores actuales con una capacidad total de más de 4000 kW, el personal de los departamentos de producción realiza las reparaciones actuales y secundarias de los equipos eléctricos del taller, así como su mantenimiento. Para este fin, hay un grupo de electricistas en talleres mecánicos.

Revisión de instalaciones eléctricas.

La revisión incluye el desmantelamiento completo de equipos eléctricos, el reemplazo de piezas o conjuntos individuales, la corrección de todos los defectos, pruebas y pruebas. El propósito de la revisión es restaurar completamente las características técnicas originales de los equipos eléctricos. Al realizarlo también debe tener en cuenta la posibilidad de actualizar el equipo.

Las reparaciones capitales, según la tecnología de las operaciones de reparación, se llevan a cabo en el lugar de instalación de equipos eléctricos o en el taller de reparaciones. Los costos de las reparaciones actuales y secundarias se hacen a expensas de los gastos del taller, y las reparaciones mayores se hacen a expensas de los cargos por depreciación.

Se recomienda que la complejidad de la reparación actual tome 8-10%, y el promedio 35-45% de la complejidad de la revisión. La gestión general de todo el trabajo sobre la organización y la realización del mantenimiento preventivo de los equipos eléctricos es realizada por el departamento del ingeniero jefe de energía (OGE) o (cuando está ausente) por el departamento del mecánico jefe (OGM).

Considere el contenido de los trabajos en varios tipos de reparaciones para motores de inducción de jaula de ardilla y sus equipos. La revisión del equipo eléctrico la lleva a cabo el taller de reparación eléctrica del departamento del ingeniero jefe de energía.

Artículos relacionados

-

Análisis de la organización de los salarios en la empresa.

Para la operación efectiva de los equipos en RUE MZIV, es necesaria una organización clara de su material y mantenimiento técnico. Se asigna una gran cantidad a la organización de reparación de equipos. La esencia de la reparación es preservar y ...

-

Gran enciclopedia de petróleo y gas

SISTEMA DE REPARACIÓN PREVIA A LA ADVERTENCIA y su contenido. Ciclo de reparación y su estructura, el período de revisión. Durante la operación, el equipo está sujeto a varios tipos de mantenimiento y reparaciones. En nuestro pais ...

-

¿Y cuál es la mejor manera de organizar el trabajo de reparación?

La producción de E en las empresas de la industria electrónica y la instrumentación está equipada con equipos complejos, de alto rendimiento y costosos. En el proceso, el equipo pierde sus cualidades de trabajo, principalmente debido al desgaste ...

-

Características del diseño del acto de aceptación del equipo.

Emisión del equipo de reparación Al preparar el equipo que se va a reparar para su puesta en servicio o prueba en condiciones de funcionamiento, el gerente de reparación es responsable de la preparación técnica del equipo que se está reparando ...

-

Acto de aceptación de equipos para instalación

El nuevo formulario "Ley de aceptación y transferencia de equipos para la instalación" fue aprobado oficialmente por el documento Decreto del Goskomstat de la Federación de Rusia del 21 de enero de 2003 N 7. Más sobre la aplicación del formulario "Ley de aceptación y transferencia de equipos para la instalación": Contabilización del tráfico ...

-

Cómo elaborar correctamente un presupuesto para construir una casa: consejos prácticos

(Consideramos ejemplos sobre la base de los precios unitarios territoriales TER, de manera similar a los precios unitarios federales FER, de acuerdo con la Base Reguladora Estándar Estimada (nueva edición)) Analizaremos el primer ejemplo de presupuesto, el más simple: ...