Mantenimiento periódico de reparaciones de alta calidad. Gran enciclopedia de petróleo y gas

SISTEMA DE REPARACIÓN PREVIA A LA ADVERTENCIA y su contenido. Ciclo de reparación y su estructura, el período de revisión.

Durante la operación, el equipo está sujeto a varios tipos de mantenimiento y reparaciones. En nuestro país, se adoptó un sistema preventivo planificado para el mantenimiento técnico y la reparación de máquinas (PPR), que cumple con los principios de la producción socialista planificada. De acuerdo con GOST 18322-73, el trabajo estipulado por el sistema preventivo se divide en mantenimiento y reparaciones programadas. El mantenimiento es un conjunto de trabajos destinados a mantener la operatividad de la máquina en preparación para su uso. El mantenimiento incluye un alcance periódico de trabajo obligatorio, preestablecido para este tipo y modelo de máquina en ciertas condiciones de operación.

A pesar de la planificación (regularidad) del trabajo de mantenimiento, en un determinado tiempo de funcionamiento (recurso) y grado de desgaste, dependiendo de las condiciones de funcionamiento en un determinado momento, el uso de la máquina se vuelve técnicamente poco práctico o incluso peligroso (emergencia). En este caso, existe la necesidad de operaciones de reparación más complejas.

La reparación es un conjunto de trabajos para restaurar el rendimiento de un producto (máquina). El alcance del trabajo en la reparación de máquinas depende de la calidad del mantenimiento y el control de la máquina, las condiciones de operación y la confiabilidad de la estructura. Por lo tanto, el volumen del trabajo de reparación en la mayoría de los casos no está regulado.

De acuerdo con las instrucciones y disposiciones aplicables para el trabajo de mantenimiento y reparación, se prevén los siguientes tipos de mantenimiento y reparaciones: mantenimiento diario (SW), mantenimiento periódico (MOT), verificación periódica de la precisión y reparaciones programadas - actual (T) y revisión (K).

El mantenimiento diario (turno) se lleva a cabo en el tiempo entre turnos e incluye trabajo de inspección e inspección, ajuste de los espacios libres de las partes de las unidades y su lubricación, verificación de la fijación de las partes y la eliminación de fallas menores, así como el trabajo relacionado con el cuidado externo de la máquina. El mantenimiento del turno lo llevan a cabo los trabajadores de producción de acuerdo con las reglas de operación técnica de las máquinas durante el turno de trabajo y entre ellas.

El mantenimiento periódico (programado) incluye todo el trabajo incluido en el mantenimiento diario y, además, diagnóstico, fijación, ajuste y lubricación. El mantenimiento periódico lo realizan cerrajeros de servicio, electricistas, lubricantes, junto con un equipo de reparación y trabajadores de producción bajo la guía de un mecánico de taller.

El taller de reparación y mecánica del equipo en el que se establece la clase de precisión lleva a cabo una verificación periódica de precisión de acuerdo con el cronograma, o dicha verificación se proporciona mediante instrucciones especiales (por ejemplo, para hornos rotativos). Verifique y ajuste el eje geométrico de las máquinas, componentes individuales, etc.

Las reparaciones programadas son una medida correctiva compleja del sistema PPR, prevista en la documentación reglamentaria y llevada a cabo de manera planificada. Dependiendo de TO-100 ; T-800 ; L4800

Fig. 8. Calendario de la estructura de reparación.

ciclo:

K - revisión general; T - reparación actual;

TO - mantenimiento

la complejidad y el alcance del trabajo proporcionado para los siguientes tipos de reparaciones programadas (la cantidad de trabajo está determinada por las condiciones técnicas para la reparación y la condición real del equipo).

El mantenimiento se lleva a cabo durante la operación para garantizar la disponibilidad de los equipos. Consiste en el reemplazo y restauración de partes individuales (partes, componentes y ensamblajes), y el ajuste.

Las reparaciones mayores se llevan a cabo con el objetivo de una restauración total o casi total del recurso del equipo con el reemplazo o la restauración de todas sus partes (unidades), incluidas las unidades base (cajas, marcos, etc.) y su ajuste. El proceso de revisión restaura la precisión original, la potencia y la productividad del equipo. Los costos de reparación son atribuibles a la depreciación de los equipos.

De acuerdo con GOST 18322-73, se adoptan los siguientes términos y definiciones.

Ciclo de reparación: el período repetitivo más pequeño de la operación del equipo (maquinaria), durante el cual los tipos establecidos de mantenimiento y reparación previstos en el documento reglamentario se llevan a cabo en una secuencia determinada.

Período de revisión: el intervalo de tiempo entre dos reparaciones de equipos realizadas con el mismo nombre.

Duración de la reparación: el tiempo promedio para una reparación de equipo.

La duración total de las reparaciones es la suma de las reparaciones realizadas durante un cierto período de operación. Duración total específica de las reparaciones: la relación entre la duración de todas las reparaciones y el tiempo que se usó el producto durante el mismo período de operación.

La complejidad de la reparación: costos de mano de obra (en persona-h) para una reparación de la unidad o equipo.

La complejidad total de las reparaciones: los costos laborales totales para las reparaciones del producto durante un cierto período de "operación".

Tiempo de garantía posterior a la garantía: el tiempo en que el producto ha sido reparado, antes del cual el reparador garantiza el cumplimiento de los requisitos del producto especificados en la documentación de reparación, sujeto a que el consumidor observe las reglas técnicas de operación, incluidas las reglas de almacenamiento y transporte.

Revisión de la estructura del ciclo. La cantidad, frecuencia y secuencia de todos los tipos de mantenimiento y reparaciones durante el ciclo de revisión.

El sistema PPR proporciona tres métodos para organizar la reparación de equipos.

1. Método de reparación posterior a la inspección- monitoreo regular (inspecciones) de los equipos para identificar la condición de sus partes y ensambles y resolver el problema de la necesidad de realizar reparaciones de una cierta cantidad a tiempo En este caso, solo se planifican las inspecciones, todos los demás problemas se resuelven según sea necesario.

Un inconveniente significativo del método es que es posible planificar trabajos de reparación solo para el período de tiempo más cercano.

2. El método de reparación estándar esactualización periódica obligatoria de los elementos de la máquina mediante el reemplazo simultáneo de sus partes o conjuntos en un momento predeterminado, en cualquier condición en que se encontraran en el momento de la próxima reparación. La reparación se lleva a cabo de acuerdo con una tecnología previamente desarrollada, en la que se determinan el volumen, los términos y los métodos para realizar el trabajo, la necesidad de piezas de repuesto, mano de obra y equipo. Este método es ampliamente utilizado en la reparación de motores, transporte y otros equipos, es decir, cuando un auto se detiene interrumpe por completo el funcionamiento de toda la empresa o amenaza la vida humana. Este método de organizar reparaciones requiere una gran cantidad de repuestos y

costos significativos en efectivo.

3. Método de reparación periódica- realizar reparaciones en términos estrictamente definidos y predeterminados (después de un cierto número de horas trabajadas por la máquina). Está permitido cambiar el volumen del trabajo de reparación dependiendo de la condición de las piezas, si pueden

trabajar sin perjuicio hasta la próxima reparación programada. Cuando se planifica por este método, la duración y el alcance de la reparación se determinan de antemano, se establece una lista de piezas reemplazadas, la necesidad de mano de obra y equipo.

En la industria de materiales de construcción, este método de reparación es el más utilizado.

Sistema de mantenimiento preventivo y reparación.Las piezas, los ensamblajes y la máquina en su conjunto, a medida que funcionan, reducen gradualmente el nivel de rendimiento debido a la aparición de mal funcionamiento y desgaste. El mal funcionamiento (contaminación, violación de la confiabilidad y densidad de las juntas y ajustes) se elimina mediante el mantenimiento técnico de las máquinas y su desgaste, solo por reparación.

La base para el correcto funcionamiento de las máquinas es la provisión planificada de su mantenimiento y reparación, eliminando o minimizando la posibilidad de fallas repentinas.

En la economía nacional, el sistema de mantenimiento preventivo programado y reparación de máquinas (sistema PPR) es ampliamente utilizado.

El sistema PPR es un conjunto de medidas para el servicio y la reparación de máquinas que se llevan a cabo de forma profiláctica de acuerdo con un plan previamente elaborado para mantener las máquinas en buen estado de funcionamiento.

El sistema de PPR proporciona las siguientes disposiciones principales:

1) la reparación del equipo se lleva a cabo a intervalos planificados llamados revisiones generales;

2) después de una revisión programada, la característica del equipo se aproxima a los datos del pasaporte del nuevo equipo;

3) durante el ciclo de reparación, el equipo en orden estricto pasa todas las reparaciones programadas proporcionadas por el sistema;

4) además de las reparaciones programadas, se realiza el mantenimiento del equipo;

5) la alternancia, la frecuencia y el alcance del mantenimiento y las reparaciones están determinados por el propósito, el diseño y las condiciones de operación del equipo.

El mantenimiento, estrictamente regulado por tiempo y volumen, se realiza de acuerdo con la lista de operaciones requeridas, y las reparaciones se planifican por tiempo y volumen y se llevan a cabo dentro del marco de tiempo establecido por el plan en un volumen que depende de la condición real de la máquina. En la figura 4.1 se presenta un diagrama esquemático de un sistema de mantenimiento preventivo programado y reparación de máquinas.

Como se puede ver en el diagrama, el mantenimiento consiste en el trabajo diario (EO): limpieza de la suciedad, inspección y apriete de las conexiones de tornillo sueltas, comprobación y ajuste de los dispositivos de lubricación, comprobación del funcionamiento de los dispositivos de control, protección y frenado, y mantenimiento periódico (PO), todo operaciones de mantenimiento diario, además de lubricar la máquina y cambiar el aceite de acuerdo con la tabla de lubricación, lavar desde el exterior, verificar y ajustar partes y detalles individuales, verificar y ajustar todos los sistemas de control Lenia y control.

El mantenimiento debe llevarse a cabo siempre que sea posible durante el tiempo de inactividad tecnológico del equipo. Como se puede ver en el alcance del trabajo, el mantenimiento implica una revisión exhaustiva del equipo: verificar la posición de todas las juntas fijas y móviles, ajustar los espacios, controlar la cantidad y calidad de combustible, aceite, agua, así como verificar la operabilidad de dispositivos individuales, unidades y la instalación en su conjunto.

Las operaciones de mantenimiento se llevan a cabo, por regla general, por el personal de la máquina o instalación (cuidador, mecánico, operador). Todo el trabajo realizado, perotambién se registraron desgaste y otros defectos en un diario especial. Por lo tanto, el material se acumula para reparaciones posteriores, teniendo en cuenta el estado real de la máquina.

Sistema de mantenimiento preventivo y reparacion de maquinas

Mantenimiento de la máquina

Figura 4.1 - Principal

esquema del sistema PPR.

Las operaciones de mantenimiento se llevan a cabo, por regla general, por el personal de la máquina o instalación (cuidador, mecánico, operador). Todo el trabajo realizado, perotambién se registraron desgaste y otros defectos en un diario especial. Por lo tanto, el material se acumula para reparaciones posteriores, teniendo en cuenta el estado real de la máquina.

Los trabajos de reparación según el volumen y la complejidad se dividen en tres categorías.

Mantenimiento (TR) establece la tarea de mantener la salud de las partes individuales de toda la máquina reparable.

El alcance y la complejidad de las operaciones de TR es relativamente pequeño: verifica el estado del equipo, reemplaza las piezas desgastadas, reemplaza la grasa si es necesario, elimina todos los defectos que no requieren desmontar partes complejas del equipo. El equipo después de los trabajos de reparación se verifica y regula.

El mantenimiento se realiza directamente en el lugar de instalación y operación del equipo.

La reparación promedio (SR) se denomina reparación, en la que se restaura el rendimiento de partes importantes de la máquina, perdidas como resultado del desgaste natural de las piezas. Esta reparación está asociada con una cantidad significativa de trabajo de montaje y desmontaje en las unidades principales de la máquina.

La reparación promedio de equipos estacionarios pesados \u200b\u200by voluminosos se realiza directamente en el lugar de operación; Para acelerar y facilitar el trabajo, los reparados previamente sobre la base de piezas y conjuntos adyacentes (el principio de reparación nodal) se utilizan al máximo.

Para minimizar el tiempo de inactividad de instalaciones tecnológicas complejas (por ejemplo, perforación), es aconsejable reemplazar la unidad desgastada por una completamente reparada, tomada de la reserva (principio de reparación modular).

Todos los trabajos de reparación e instalación son realizados por equipos de reparación móviles; se utilizan talleres de reparación móviles.

Capital (CD) es la reparación realizada para restaurar la capacidad de servicio y la recuperación completa o casi completa de los recursos del producto con el reemplazo o reparación de cualquiera de sus partes, incluidas las básicas, y su ajuste.

Es importante enfatizar aquí que el sistema PPR implica el uso de piezas parcialmente desgastadas en la reparación de máquinas. Por lo tanto, la revisión no siempre puede proporcionar una restauración completa de la vida útil de la máquina, lo que debe tenerse en cuenta al desarrollar especificaciones técnicas para reparaciones. Los sistemas PPR de equipos tecnológicos de plantas de construcción de máquinas y equipos de la industria de la construcción proporcionan una reducción de aproximadamente el 10% del tiempo entre el ciclo de revisión de las máquinas reparadas con capital en comparación con la vida útil de los equipos nuevos. Las reparaciones importantes se llevan a cabo en plantas de reparación o en grandes bases de reparación bien equipadas. A veces, las revisiones se combinan con trabajos de modernización de equipos, por ejemplo, la lubricación centralizada o los equipos de arranque cambian total o parcialmente, cuando se restauran piezas o conjuntos críticos individuales, el diseño cambia parcialmente, se utilizan materiales y métodos de procesamiento más modernos para aumentar la durabilidad de las piezas o conjuntos y traducir ellos en un grupo más alto de piezas de desgaste.

En el trabajo de modernización de equipos, las empresas de reparación reciben asistencia de plantas de construcción de maquinaria.

Los fundamentos teóricos del sistema PPR.Las siguientes consideraciones son la base para el desarrollo de un sistema SPM.

La depreciación en el carácter y el tiempo ocurre en las partes y componentes de la máquina de diferentes maneras, dependiendo de las funciones de servicio de las partes, su diseño y condiciones de trabajo. Dado que no es posible implementar la misma resistencia al desgaste de las piezas en máquinas modernas y complejas, es aconsejable diseñar máquinas para que consistan en varios grupos de piezas con un nivel similar de durabilidad dentro de cada grupo. Para las piezas desgastadas es necesario prever la posibilidad de desmontaje y reemplazo simples y rápidos. Es deseable mantener el mismo principio para nodos e incluso unidades con aproximadamente el mismo nivel de durabilidad de las partes principales dentro de cada nodo.

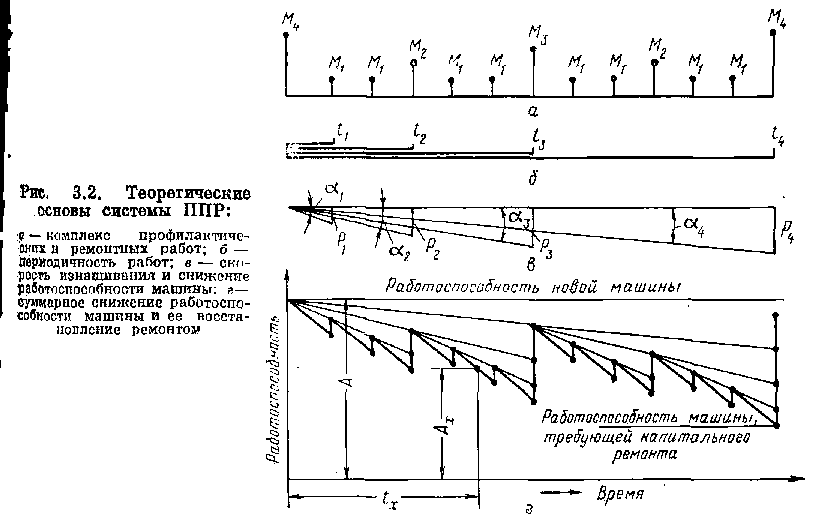

Figura 4.2 - La base teórica del sistema PPR: a - un complejo de trabajo preventivo y de reparación; b - la frecuencia del trabajo; c - tasa de desgaste y operabilidad reducida de la máquina; g - la disminución total en la eficiencia de la máquina y su restauración por reparación.

En base a estos supuestos, el sistema de mantenimiento y reparación de máquinas consistirá en un complejo periódico de trabajos preventivos y de reparación, convencionalmente designado M 1 , M 2 , M 3 y M 4 (Fig. 4.2, a), que difieren en el volumen de trabajo y frecuencia t 1 , t 2 , t 3 y t 4 (Fig. 4.2, b). Con cada tipo de reparación, solo se restauran las partes que utiliza el sistema de acuerdo con el cálculo del sistema (otras partes no se restauran). Por lo tanto, el mantenimiento y la reparación de las máquinas proporcionadas por el sistema PPR ralentiza el proceso de reducción de la capacidad de trabajo de la máquina, manteniéndola en un nivel aceptable. La tasa de desgaste de las partes de la máquina de cada grupo se caracteriza por el ángulo de inclinación (a 1, pero 2 y 3 , y 4) la curva de desgaste al eje de abscisa (Fig. 4.2, b). El mismo gráfico muestra una disminución en el rendimiento de la máquina dependiendo del desgaste de las partes de cada grupo. P 1 , P 2 P 3 , P 4.

En la fig. 4.2 4.2 grepresenta gráficamente el proceso de reducción del rendimiento general de la máquina en función del desgaste de las piezas de todos los grupos y la restauración del rendimiento en relación con la reparación de piezas de un grupo en particular.

Solo reparar M 4 devuelve la máquina a un estado cercano al de la nueva máquina, ya que esta vez se reparan todas las partes desgastadas de la máquina, es decir. reparación del volumen total de M 4 + M 3 + M 2 + M 1 .

Es muy importante construir un sistema para que la próxima reparación en volumen de la máquina, por ejemplo M 3

,

coincidió a tiempo con nreparar M 2

y n "reparar M 1,

es decir para reparar el volumen total M s

+ M 2 + M 1

hecho al mismo tiempo. Luego en el momento de la reparación M 3

partes incluidas en el alcance de la reparación M 2

y  ,

una vez más, utilizarán por completo sus recursos, y llegará el momento de su reparación o reemplazo. Además, con dicho cálculo, los sistemas de una máquina simple y la complejidad del trabajo de reparación serán los más pequeños: el trabajo de montaje y desmontaje se realizará simultáneamente para todos los volúmenes de trabajo, y con un mayor volumen de reparación, se puede aplicar tecnología más avanzada para todos los trabajos. Para soportar esta condición, la durabilidad de las piezas incluidas en el alcance de cada reparación posterior (por ejemplo, M 4

),

debe ser un múltiplo de la durabilidad de las partes de todas las reparaciones anteriores. Definitivamente es difícil soportar esta condición. Se están tomando medidas para aumentar la durabilidad de estas partes con el fin de llevarlo al nivel general, y si la mejora es efectiva, transferir las partes al siguiente grupo en términos de durabilidad.

,

una vez más, utilizarán por completo sus recursos, y llegará el momento de su reparación o reemplazo. Además, con dicho cálculo, los sistemas de una máquina simple y la complejidad del trabajo de reparación serán los más pequeños: el trabajo de montaje y desmontaje se realizará simultáneamente para todos los volúmenes de trabajo, y con un mayor volumen de reparación, se puede aplicar tecnología más avanzada para todos los trabajos. Para soportar esta condición, la durabilidad de las piezas incluidas en el alcance de cada reparación posterior (por ejemplo, M 4

),

debe ser un múltiplo de la durabilidad de las partes de todas las reparaciones anteriores. Definitivamente es difícil soportar esta condición. Se están tomando medidas para aumentar la durabilidad de estas partes con el fin de llevarlo al nivel general, y si la mejora es efectiva, transferir las partes al siguiente grupo en términos de durabilidad.

Los diseñadores calculan el esquema, los términos y los volúmenes de mantenimiento y reparación de una nueva máquina al diseñar sobre la base de datos estadísticos sobre la durabilidad y confiabilidad de las piezas y ensamblajes de máquinas similares, y luego los operadores los ajustan según la experiencia de operar la nueva máquina. Después de la reparación  y reparaciones relacionadas M 3

, M 2

y M 1

el rendimiento de la máquina se restaura a un nivel cercano al de la nueva máquina, y comienza un nuevo ciclo de operación de la máquina. Sin embargo, el siguiente ciclo de la máquina será algo más corto que el ciclo de la nueva máquina, ya que las reparaciones básicamente permiten el uso de piezas parcialmente desgastadas, por lo que la durabilidad física de la máquina en su conjunto después de la reparación será ligeramente menor que la durabilidad de la nueva máquina.

y reparaciones relacionadas M 3

, M 2

y M 1

el rendimiento de la máquina se restaura a un nivel cercano al de la nueva máquina, y comienza un nuevo ciclo de operación de la máquina. Sin embargo, el siguiente ciclo de la máquina será algo más corto que el ciclo de la nueva máquina, ya que las reparaciones básicamente permiten el uso de piezas parcialmente desgastadas, por lo que la durabilidad física de la máquina en su conjunto después de la reparación será ligeramente menor que la durabilidad de la nueva máquina.

Basado en el gráfico de la Fig. 3.2, g, el nivel de operabilidad de la máquina en cualquier momento durante la operación puede determinarse mediante la fórmula:

donde n 1 ( n 2 , . . ., n yo es el número de intervalos de tiempo enteros t 1 , t 2 , . . ., t yo en tiempo total t x .

Planificación, preparación y organización de mantenimiento y reparación de maquinaria y equipo.El sistema PPR proporciona una planificación clara del momento y el alcance de todos los trabajos de mantenimiento y reparación.

Con base en la estructura aprobada y la frecuencia de los trabajos de reparación para cada tipo de equipo y la intensidad de su uso, el servicio del mecánico jefe de la empresa elabora un cronograma mensual anual de mantenimiento y reparación de máquinas, o más a menudo un plan de reparación anual y cronogramas de mantenimiento operativo por separado.

Una revisión de las máquinas realizada durante el mantenimiento periódico se utiliza para acumular datos para reparaciones posteriores: las revisiones se registran cuidadosamente en el libro de registro operativo de la máquina y son la base para compilar una declaración defectuosa sobre la reparación de la máquina. En función de los datos de los registros de mantenimiento, es posible predecir el alcance de futuras reparaciones y prepararse para ello mucho antes de desmontar y solucionar problemas de la máquina. Dado que el sistema PPR prevé la implementación estricta de los plazos de reparación, la cantidad de trabajo realizado depende de la condición real de las máquinas.

El cronograma de reparación del equipo, elaborado por separado, debe estar vinculado al plan principal. Para esto, el trabajo de cada mes se evalúa en unidades de complejidad de reparación, lo cual es muy conveniente para evaluar la complejidad general del plan.

Conociendo el cronograma de reparación y en base a las normas de intensidad laboral del trabajo y el consumo de repuestos y materiales establecidos por el sistema PPR, el volumen de trabajo de reparación se calcula por tipo (trabajo en metal, procesamiento mecánico, soldadura, etc.) y se determina la carga de la base de reparación, se planifica la adquisición de materiales y repuestos

Un plan elaborado en este formulario le permitirá calcular los indicadores económicos básicos de la empresa: el número de trabajadores por profesión, nómina, consumo de material, costo de trabajo, producción por trabajador, una máquina, etc.

En la práctica extranjera, también se le da gran importancia a la organización del mantenimiento y reparación de máquinas. Las plantas de construcción de máquinas desarrollan y recomiendan a las compañías operadoras que cumplan estrictamente con los términos y volúmenes de mantenimiento y reparación de máquinas.

Las ventajas del sistema de mantenimiento preventivo programado y reparación de equipos son obvias: la prevención se convierte en la base para la operación técnica de las máquinas, es decir, la prevención del desgaste acelerado de piezas y piezas, la exclusión de situaciones de emergencia de la práctica de operar máquinas. El sistema PPR es un buen comienzo de organización para planificar el trabajo de las empresas de reparación y servicio, planificar la producción de repuestos y crear sus reservas en la cantidad mínima necesaria, así como para minimizar el tiempo de inactividad de la máquina mientras se esperan reparaciones y durante las reparaciones.

Sin embargo, el sistema PPR tiene algunos inconvenientes, el principal de los cuales es la subutilización del recurso de la máquina en algunos casos debido a su retirada forzada para la reparación de acuerdo con el cronograma del ciclo de revisión.

El uso de gráficos de red para mantenimiento y reparación de equipos. Mejorar la gestión de los ciclos de mantenimiento y reparación sobre una base científica es una condición decisiva para acortar los períodos de reparación y mejorar los indicadores técnicos y económicos.

Con el aumento en el volumen de trabajos de reparación, la planificación y gestión del trabajo se vuelve más compleja y requiere una mayor precisión y validez. Se logran resultados positivos donde se planifica el trabajo de todos los departamentos involucrados en la construcción de plataformas de perforación durante todo el proceso de producción. Dicha eficiencia le permite elegir entre las muchas soluciones posibles el mejor uso oportuno de las reservas de producción.

De mayor importancia para garantizar la continuidad de la planificación, la concentración de los esfuerzos del colectivo laboral para lograr el resultado final son los métodos de planificación y gestión de la red. En comparación con los métodos existentes de gestión de procesos de producción, un sistema de planificación de red tiene ventajas significativas. Le permite mejorar la organización del trabajo, mejorar el control y la gestión, simplificar la planificación y la documentación contable.

Con la ayuda de los horarios de la red, se establecen el tiempo y la secuencia de trabajo, los ejecutores responsables y el orden de los materiales y el soporte técnico del equipo de reparación.

El diagrama de red es una imagen gráfica en papel de obras y su secuencia tecnológica racional y la relación entre ellas en el tiempo.

Los siguientes conceptos y definiciones se proporcionan en el diagrama de red.

Trabajo- proceso laboral o tecnológico que requiere costos y tiempo. En la red, el trabajo se indica con una flecha.

El evento- finalización de uno o más de los trabajos necesarios para comenzar el trabajo posterior. Un evento se indica mediante un círculo dentro del cual se coloca un número o código.

Se distinguen los siguientes tipos de eventos:

- fuentesin trabajo previo y determinando el inicio de la reparación;

N inicial, que marca el final del primer trabajo y que es seguido por otro trabajo;

- lo ultimoque determina la finalización del trabajo previo;

- final, que no tiene trabajo posterior y determina el final del ciclo de construcción de la plataforma.

adiccióno trabajo ficticio, - una relación entre dos eventos que no requiere tiempo ni costo, pero indica que la posibilidad de comenzar un trabajo depende del otro. La relación se indica con líneas discontinuas.

Red- una imagen gráfica de varias obras y eventos, que refleja su secuencia tecnológica y relación.

Camino crítico- la ruta de red con la mayor duración de trabajo desde el evento inicial hasta el final. El trabajo en la ruta crítica se indica con una línea en negrita o doble.

Optimización- encontrar oportunidades para reducir la ruta crítica del cronograma de la red o reducir el tiempo requerido para la construcción de la plataforma.

Para desarrollar diagramas de red, use los siguientes datos:

La secuencia tecnológica del trabajo de reparación;

La duración estándar del trabajo, que está determinada por;

La lista y el alcance del trabajo preparatorio;

Lista y alcance de la entrega de equipos y materiales faltantes;

La necesidad de unidades estructurales que deberían estar involucradas en la reparación.

La red se está desarrollando en el siguiente orden.

Primero construya una versión borrador del cronograma. Para esto, una hoja de papel se divide por líneas verticales en gráficos iguales correspondientes a los días de reparación. El lado derecho de la hoja se deja para la tarjeta de identificadores de trabajo.

Al construir un cronograma con el desglose del ciclo de reparación en obras reforzadas, se puede omitir una tarjeta separada de los determinantes del trabajo. En este caso, el nombre del trabajo se escribe sobre las flechas que indican el trabajo entre los eventos inicial y final.

En la parte superior del gráfico, los días calendario de reparación y la fecha de finalización del trabajo, excepto los fines de semana.

La construcción del cronograma comienza con el evento inicial, que se indica al comienzo del primer día de reparación. Desde el evento inicial, se aplican todos los eventos tecnológicamente consistentes y paralelos. Los eventos se marcan en las líneas mediante un gráfico entre los días de reparación y se marcan con un número y un código.

El número de trabajos realizados simultáneamente en el cronograma se calcula en función del número de enlaces del equipo de reparación que pueden realizar trabajos paralelos y su composición. La duración de cada trabajo en días se fija sobre la flecha, y la composición del enlace está debajo de la flecha. El nombre del trabajo realizado se ingresa en la tarjeta de los calificadores del trabajo y se cifra por los eventos iniciales y finales.

Después de elaborar una versión preliminar del cronograma, se optimiza y se determina la cantidad necesaria de vehículos y equipos de mecanización para cada día de reparación de acuerdo con los tipos de trabajo diseñados.

Un cronograma de la necesidad diaria de mecanismos, materiales y equipos que indiquen que el evento se coloca bajo el cronograma de la red. En la preparación del cronograma de la red participaron ingenieros y técnicos del equipo de reparación.

La versión final del cronograma de la red se acuerda con los gerentes de reparación, luego de lo cual es aprobado por el director técnico. El cronograma aprobado se propaga y se emite a todos los departamentos interesados.

Literatura: 1 principal , 3 principales 4 principales , 6 agregar. .

Preguntas de seguridad:

1. ¿Cuáles son las principales disposiciones del PPR?

2. ¿Qué trabajo incluye el mantenimiento?

3. ¿Qué es la reparación actual y cuáles son sus características?

4. ¿Qué es una revisión importante?

5. ¿Tecnología de reparación de red?

Página 1

El mantenimiento preventivo programado se lleva a cabo 1 - 2 veces al año. En este tipo de servicio, los componentes y partes del equipo se desmontan, revisan y lubrican, y las partes desgastadas se reparan o reemplazan.

El mantenimiento preventivo programado se lleva a cabo 1 - 2 veces al año. Al mismo tiempo, los componentes y partes del equipo se desmontan, revisan y lubrican, y las partes desgastadas se reparan o reemplazan.

De las reparaciones preventivas planificadas del equipo debajo de la estación, las reparaciones de compensadores síncronos son quizás las más engorrosas y, por lo tanto, requieren una organización aún más clara y reflexiva que todas las demás. Es necesario cumplir estrictamente con todos los requisitos de las Reglas de operación técnica en términos de preparación para la reparación. Por supuesto, se necesita un cronograma de reparación, en el cual su implementación real se marca diariamente.

El período interventivo es el período de trabajo entre dos reparaciones preventivas programadas regularmente.

La durabilidad y el rendimiento de los equipos químicos están garantizados a través de su mantenimiento preventivo programado.

Este aumento en la confiabilidad, especialmente de las unidades más antiguas, también se puede atribuir al mantenimiento programado y preventivo. En los últimos años, ha habido una disminución en la disponibilidad de nuevas unidades térmicas para la operación, lo que se explica por un aumento en la temperatura y la presión de vapor, la potencia de las unidades, así como el hecho de que estas unidades fueron las principales muestras para los fabricantes. Esto es especialmente cierto para las unidades con una capacidad de 500 Met o más.

Un equipo de reparadores elimina el mal funcionamiento del equipo identificado durante una inspección programada junto con o durante una reparación preventiva programada del equipo. En este caso, los componentes y partes del equipo se desmontan, revisan y lubrican, y las partes inutilizables se reparan o reemplazan. Durante el mantenimiento preventivo, se realiza el siguiente trabajo.

Los costos productivos incluyen el tiempo dedicado a la perforación limpia, las operaciones de elevación, el trabajo auxiliar relacionado con las operaciones de perforación y elevación (recarga de cartuchos, construcción de una carcasa, reemplazo de una herramienta de perforación defectuosa, extracción del núcleo, etc.), reparaciones preventivas programadas, instalación y trabajo de desmantelamiento realizado por el equipo, trabajo especial e investigación en pozos, revestimiento de pozos.

La atenuación de la vibración local se logra mediante el aislamiento de la vibración y la absorción de la vibración, es decir, el uso de amortiguadores de resorte y caucho. En las empresas, se debe establecer el mantenimiento preventivo programado obligatorio de los equipos.

El modo de funcionamiento de la estación desempeña un papel esencial en la elección del esquema de conexión eléctrica: durante todo el año o solo durante un cierto período, el tiempo completo del día o solo unas pocas horas al día. El modo de funcionamiento determina la posibilidad de reparaciones preventivas importantes y programadas, inspección y limpieza de equipos eléctricos.

| Dependencia del costo del sistema en la confiabilidad. |

Cualquier sistema con baja confiabilidad, por regla general, tiene un alto costo durante la operación. Esto se explica por los altos costos de llevar a cabo reparaciones preventivas (PPR) frecuentes, inspecciones, inspecciones, encontrar y eliminar fallas. Todo esto requiere el mantenimiento de un gran personal con calificaciones relativamente altas, la presencia de instrumentación sofisticada, etc. A medida que aumenta la confiabilidad, el costo de operación del sistema disminuye.

De manera similar, con la interacción de instituciones y empresas científicas y técnicas, se creó un sistema de reparación preventiva programada de equipos de fábrica, que ahora se usa ampliamente en todas las industrias. En la actualidad, cada empresa soviética que se esfuerza por introducir el mantenimiento preventivo planificado de sus activos fijos tiene la oportunidad de aplicar un sistema organizativo que acumula experiencia práctica a largo plazo de las fábricas, generalizada con la asistencia activa de las instituciones de diseño e investigación.

Durante una inspección programada, el equipo, con la excepción del filtro, generalmente no se desmonta. Los defectos revelados durante la inspección del equipo son eliminados por un equipo de trabajadores de reparación en equipos especiales o durante reparaciones preventivas programadas.

Artículos relacionados

-

Análisis de la organización de los salarios en la empresa.

Para la operación efectiva de los equipos en RUE MZIV, es necesaria una organización clara de su material y mantenimiento técnico. Se asigna una gran cantidad a la organización de reparación de equipos. La esencia de la reparación es preservar y ...

-

Gran enciclopedia de petróleo y gas

SISTEMA DE REPARACIÓN PREVIA A LA ADVERTENCIA y su contenido. Ciclo de reparación y su estructura, el período de revisión. Durante la operación, el equipo está sujeto a varios tipos de mantenimiento y reparaciones. En nuestro pais ...

-

¿Y cuál es la mejor manera de organizar el trabajo de reparación?

La producción de E en las empresas de la industria electrónica y la instrumentación está equipada con equipos complejos, de alto rendimiento y costosos. En el proceso, el equipo pierde sus cualidades de trabajo, principalmente debido al desgaste ...

-

Características del diseño del acto de aceptación del equipo.

Emisión del equipo de reparación Al preparar el equipo que se va a reparar para su puesta en servicio o prueba en condiciones de funcionamiento, el gerente de reparación es responsable de la preparación técnica del equipo que se está reparando ...

-

Acto de aceptación de equipos para instalación

El nuevo formulario "Ley de aceptación y transferencia de equipos para la instalación" fue aprobado oficialmente por el documento Decreto del Goskomstat de la Federación de Rusia del 21 de enero de 2003 N 7. Más información sobre la aplicación del formulario "Ley de aceptación y transferencia de equipos para la instalación": Contabilización del tráfico ...

-

Cómo elaborar correctamente un presupuesto para construir una casa: consejos prácticos

(Consideramos ejemplos sobre la base de los precios unitarios territoriales TER, de manera similar a los precios unitarios federales FER, de acuerdo con la Base Normativa Normativa Estimada (nueva edición)) Analizaremos el primer ejemplo de presupuesto, el más simple: ...