El procedimiento para la formación del cronograma de mantenimiento del vehículo. Programa de mantenimiento del vehículo. Muestra

Puedes en 5 minutos. recibirplantilla de horario mantenimiento vehículo en correo electrónico correo. La muestra propuesta contiene la información necesaria, que debe documentarse de acuerdo con los requisitos para garantizar el estado técnico de los automóviles, a fin de evitar que se utilicen en presencia de mal funcionamiento que amenacen la seguridad vial. Las autoridades de supervisión (UGADN) requieren el cronograma de mantenimiento en este formulario para verificar la seguridad vial en la empresa.

De conformidad con el artículo 20 de la Ley Federal Nº 196 "sobre seguridad vial", fechada 10 de diciembre de 1995 (modificado por06/08/2015 ), personas jurídicas y empresarios individuales, operando en el territorio de la Federación de Rusia y los vehículos operativos están obligados a proporcionar seguridad vial, y, a este respecto,La Ley "de Seguridad Vial" impone la obligación a las personas jurídicas y empresarios individuales de garantizar que la condición técnica del vehículo cumpla con los requisitos de la Seguridad Vial y evitar que los vehículos funcionen en caso de mal funcionamiento que amenace la seguridad vial.

A menudo, las compañías que operan vehículos no tienen sus propias instalaciones de reparación. Desde un punto de vista económico, esto está completamente justificado. Con solo unas pocas unidades de automóviles, es inapropiado adquirir un centro técnico y mantener mecánicos y cerrajeros en el personal. Por lo tanto, las organizaciones transfieren este negocio a la subcontratación mediante la celebración de un acuerdo sobre el servicio de sus vehículos con centros técnicos de servicio (STO). Esto es muy conveniente: en la estación de servicio realizan diagnósticos, reemplazan los consumibles, realizan oportunamente la profilaxis necesaria y, si se detecta un mal funcionamiento, lo eliminan rápidamente. En realidad, se puede reconocer que dicho acuerdo con la estación de servicio garantiza los requisitos de la legislación sobre seguridad vial. De hecho, según el contrato, se lleva a cabo un mantenimiento oportuno, lo que significa que se observa la condición técnica adecuada del transporte, que es lo que exige la ley. Y aquí sería posible poner fin si no hubiera colisiones al verificar la documentación sobre seguridad vial realizada por los empleados de la UGADN, que discutiremos con más detalle.

El hecho es que durante las inspecciones, la UGADN no satisface completamente un documento como un acuerdo con la estación de servicio. Sí, servido Sí, pasa por eso. Pero, ¿cómo, con qué frecuencia, en qué período de tiempo, a través de qué intervalo de ejecución? En las Actas de aceptación y entrega, los vehículos no serán recogidos en MOT y órdenes de pago, ya que este es un flujo de documentos entre entidades comerciales. Lo principal es que la empresa debe monitorear y tener en cuenta el mantenimiento y reparación actual. Por lo tanto, las organizaciones que ya han realizado inspecciones para garantizar la seguridad vial, que tienen experiencia en esto, prefieren mantener un registro de mantenimiento o un programa de mantenimiento del vehículo. Pero aquí surgen muchas preguntas para la revista, porque, en cierto sentido, la revista es un documento que arregla un evento técnico ya realizado. Otra cosa es el Plan-Programa, que planifica el mantenimiento y establece la frecuencia de su implementación, más aún, en la práctica, de hecho, las fechas planificadas pueden no coincidir con las fechas reales, pero esto, como puede ver, no es tan importante.

Programa de mantenimiento del vehículo establece el control sobre el cumplimiento de los términos de mantenimiento técnico (MOT) establecidos por los fabricantes. Como regla general, el período de mantenimiento ocurre cuando se alcanza un cierto tiempo o millaje del automóvil.

Entonces la ley " Sobre BDD", impone una obligación a las personas jurídicas y empresarios individuales para garantizar el cumplimiento de la condición técnica de los vehículos con los requisitos del sistema de seguridad vial y no permitir que los vehículos operen en caso de fallas que amenacen la seguridad vial. Los requisitos de la ley obligan a las personas jurídicas y empresarios individuales a garantizar la presencia de un empleado responsable de la condición técnica de los vehículos y su correcto funcionamiento.re . De acuerdo con las instrucciones, la persona responsable de la condición técnica está obligada a realizar las siguientes actividades:

- Asegurar la operación sin problemas de vehículos;

- Liberación de vehículos en línea y recepción desde la línea;

- Supervisar el correcto funcionamiento de los vehículos;

- Supervisión técnica: identificar las causas del mal funcionamiento y tomar medidas para eliminarlas;

- Organización de la transferencia de vehículos a talleres de reparación, su aceptación en funcionamiento;

- Monitorear la calidad y puntualidad del trabajo de mantenimiento, de acuerdo con el Programa;

- Preparación de documentación para reparaciones de vehículos después de accidentes;

- A ontrol para estacionar el vehículodespués de que el conductor haya terminado el trabajo;

- Participación en la inspección técnica del vehículo;

- Hacer propuestas sobre la imposición de sanciones disciplinarias a los conductores;

- Monitoreo del velocímetro

- Consulte con los conductoresdocumentos para la gestiónal salir de la línea;

Los deberes y derechos del mecánico contenidos en las instrucciones son fijosOrden sobre el nombramiento de una persona responsable de la seguridad vial . Si el empleado es unidad de personal, entonces se debe celebrar un contrato de trabajo con él.A todas las funciones contenidas en él pueden reflejarse descripción del trabajo, incluidas las funciones para k monitoreo de la calidad y puntualidad de los trabajos de mantenimiento. , de acuerdo con el cronograma.

En el caso de que una entidad jurídica o empresario individual realice actividades relacionadas con el transporte de pasajeros y mercancías, ¡es obligatorio el nombramiento de un funcionario, un mecánico responsable de la condición técnica! Además, dicha persona debe estar certificada, es decir tener un certificado emitido por el departamento territorial de la UGADN (departamento estatal de control de tráfico de automóviles), con un certificado de finalización de cursos de desarrollo profesional.Si la entidad jurídica o empresario individual no realiza el transporte, pero opera automóviles para sus propias necesidades, entonces el nombramiento de la persona responsable de la condición técnica queda a discreción del jefe. Puede asignar tales funciones a otro empleado, pero si no se le asigna ninguna responsabilidad a nadie, entonces, por defecto, la responsabilidad de garantizar la condición técnica corre a cargo del jefe mismo o del Emprendedor Individual.

El Programa de mantenimiento del automóvil contiene la siguiente información:

- Marca y número del auto;

- Cita planeada reparacion tecnica;

- Mantenimiento planificado de kilometraje (número de km);

- Fecha real de mantenimiento;

- Kilometraje real durante el mantenimiento;

- Nombre, cargo y firma de la persona responsable de la condición técnica del vehículo;

El programa de mantenimiento debe estar necesariamente entre otros documentos sobre seguridad vial. control documentadopara observar el tiempo de mantenimiento del vehículo, en forma de horario.

El paquete de documentos sobre seguridad vial incluye más de 50 documentos: instrucciones, órdenes, actos, regulaciones, horarios, planes, revistas, hojas de ruta. Lo invitamos a obtener un paquete completo de tales muestras y plantillas en 5 minutos. Los documentos se envían por correo electrónico. Complete los datos de empleados y automóviles, imprima, firme, cree una carpeta: ¡está listo para verificar los PAGOS!

El costo de un conjunto de documentos para la seguridad vial es9000 frotar pero hoy damos un descuento mas50% y ofrece obtener plantillas de documentos listas para usar en solo3999 frotar (!), al hacer un pedido desde el sitio.Al pagar por transferencia bancaria:5000 rub . Aenviar detalles de la factura sobre el correo: [correo electrónico protegido]sitio

1. INTRODUCCIÓN

La efectividad del uso de vehículos depende de la perfección de la organización del proceso de transporte y de las propiedades de los automóviles para mantener, dentro de ciertos límites, los valores de los parámetros que caracterizan su capacidad para realizar las funciones requeridas. Durante el funcionamiento del automóvil, sus propiedades funcionales se deterioran gradualmente debido al desgaste, la corrosión, el daño a las piezas, la fatiga del material del que están hechas, etc. Aparecen varios fallos de funcionamiento en el automóvil, lo que reduce la eficiencia de su uso. Para evitar la aparición de defectos y eliminarlos de manera oportuna, el automóvil está sujeto a mantenimiento técnico (TO) y reparación.

MOT es un complejo de operaciones o una operación para mantener la operabilidad o la capacidad de servicio de un automóvil cuando se utiliza para el propósito previsto, al estacionar, almacenar o transportar. MOT es una medida preventiva y se lleva a cabo por la fuerza de manera planificada, a través de períodos estrictamente definidos de operación del automóvil.

La reparación es un conjunto de operaciones para restaurar la capacidad de trabajo y restaurar el recurso de un automóvil o sus componentes. La reparación se realiza de acuerdo con las necesidades identificadas en el proceso de mantenimiento.

Los trabajos de mantenimiento y reparación van precedidos de una evaluación de su estado técnico (diagnóstico). El diagnóstico durante el mantenimiento se lleva a cabo para determinar su necesidad y predecir el momento de ocurrencia de un mal funcionamiento comparando los valores reales de los parámetros medidos durante el control con los limitantes. El diagnóstico durante la reparación del automóvil consiste en encontrar un mal funcionamiento y establecer un método de reparación y la cantidad de trabajo durante la reparación, así como verificar la calidad de la ejecución trabajo de reparación. El mantenimiento oportuno y la reparación actual del material rodante le permite mantener los automóviles en condiciones técnicamente sólidas.

El mantenimiento oportuno crea condiciones favorables para los accidentes de tránsito y el desgaste extremo de las piezas y componentes del automóvil. La mayoría de las fallas ocurren en el motor. Según el número de fallas, el motor de un automóvil representa aproximadamente la mitad de todas las fallas. Por lo tanto, en este proyecto, se desarrolló un sitio para la reparación actual de motores de automóviles.

2. DISEÑO Y PARTE TECNOLÓGICA

2.1. Cálculo del kilometraje anual del parque.

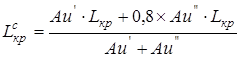

2.1.1 La corrección de la ejecución de revisión se realiza de acuerdo con la fórmula:

donde - el kilometraje normativo a la República Kirguisa, según la tabla. 2.3. para el autobús PAZ-672 tomamos \u003d 320 mil km; (1)

- factor de corrección que tiene en cuenta la categoría de condiciones de funcionamiento para la categoría III \u003d 0,8 (cuadro 2.8); (1)

- factor de corrección, teniendo en cuenta la modificación del material rodante, para el modelo base \u003d 1.0 (tabla 2.9); (1)

- factor de corrección, teniendo en cuenta las condiciones climáticas de uso, para la región de Vladimir, ubicada en la zona de clima templado frío \u003d 0.9 (tabla 2.10); (1)

2.1.2. El kilometraje promedio de revisión del parque está determinado por la fórmula:

mil km

mil km

donde y - respectivamente, el número de autos que no pasaron y pasaron revisión, = 295, = 70;

2.1.3. La corrección del tiempo de inactividad específico en TO y TR se realiza de acuerdo con la fórmula:

![]() días / 1000 km,

días / 1000 km,

donde: el tiempo de inactividad específico normativo en mantenimiento y TR, según la tabla. 2.6 aceptamos \u003d 0.4 días / 1000 km;

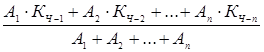

- el factor de corrección promedio teniendo en cuenta el kilometraje de los automóviles está determinado por la fórmula:

,

,

donde ,, ..., es el número de automóviles en los intervalos de kilometraje especificados en la Tabla. 2.11;

,, ..., - factores de corrección correspondientes a intervalos dados (1)

Días / 1000 km,

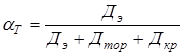

2.1.4. El cálculo del coeficiente de preparación técnica se realiza de acuerdo con la fórmula:

,

,

donde es la cantidad de días que se usa el vehículo en el ciclo:

- días de inactividad del vehículo en mantenimiento y TR por ciclo:

- los días de estadía del automóvil en la República Kirguisa, consisten en los días de estadía directamente en la República Kirguisa, según la tabla. 2.6 aceptamos 20 días, y días de transporte a la República Kirguisa, aceptamos 2 días. (1)

![]() .

.

2.1.5. El cálculo del coeficiente de salida se realiza de acuerdo con la fórmula:

donde es el número de días hábiles, \u003d 305 días.

- el número de días calendario;

- coeficiente de tiempo de inactividad, no dependiendo de la condición técnica del material rodante, tomamos \u003d 0.97 (2)

2.1.6. El cálculo del kilometraje anual del parque se realiza de acuerdo con la fórmula:

Tabla 1.

2.2. Cálculo del programa de producción.

2.2.1. La corrección de la frecuencia de mantenimiento se lleva a cabo de acuerdo con la fórmula:

![]() km

km

donde está el kilometraje estándar antes de ESO, según la tabla. 2.1 aceptamos \u003d 3500 km y \u003d 14000 km; (1)

0.8 (tabla 2.8); (1)

0.9 (tab. 2.10). (1)

Los valores obtenidos de la periodicidad TO se ajustan teniendo en cuenta el kilometraje diario promedio: tomamos \u003d 9.

De ahí km, km.

Los resultados del cálculo se resumen en la tabla:

Tabla 2.

| Tipos de mantenimiento |

||||||

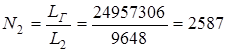

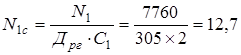

2.2.2. El cálculo del programa de producción anual de mantenimiento se realiza de acuerdo con la fórmula:

Calculamos el programa de mantenimiento de reemplazo:

Con estos valores del programa de servicio de turno, es aconsejable utilizar una línea de producción de mantenimiento, además, el mantenimiento-2 se llevará a cabo en dos turnos y el mantenimiento-1 en la misma línea en el tiempo entre turnos.

2.2.3. La corrección de la complejidad del mantenimiento se lleva a cabo de acuerdo con la fórmula:

![]() pers.

pers.

donde es la norma inicial de mantenimiento intensivo en mano de obra, tomamos de acuerdo con la tabla. 2.2 \u003d 5.5 horas-persona, \u003d 18.0 horas-persona (1)

1.0 (tab. 2.9) (1)

- factor de corrección, teniendo en cuenta el tamaño del ATP y el número de grupos tecnológicamente conjuntos de material rodante; con el número de autos \u003d 365 unidades y el número de grupos tecnológicamente conjuntos es menor que 3, \u003d 0.85 (tabla 2.12) (1)

2.2.4. El volumen anual de trabajo de mantenimiento se calcula mediante la fórmula:

Los resultados del cálculo se resumen en una tabla.

Tabla 3.

| Tipos de mantenimiento |

|||||||

2.3. Cálculo de la complejidad anual de la reparación actual.

2.3.1. La corrección de la complejidad específica de la reparación actual se lleva a cabo de acuerdo con la fórmula:

Persona-hora / 1000 km,

donde es la norma inicial de entrada laboral de TP, veintidós puntos, más puntaje de triple palabra, más cincuenta puntos por usar todas mis letras. El juego ha terminado. Estoy fuera de aquí. tomar sobre la mesa. 2.2 \u003d 5.3 horas-persona / 1000 km; (1)

1.2 (tab. 2.8) (1)

1.0 (Tabla 2.9) (1)

1.1 (tab. 2.10) (1)

0,85 (tab. 2.12) (1)

Persona-hora / 1000 km

2.3.2. Determine la complejidad anual de la reparación actual:

Los resultados del cálculo se resumen en una tabla.

Tabla 4.

|

personas - horas / 1000 km |

personas - horas / 1000 km |

||||||

2.4. Cálculo de la complejidad del trabajo de la sección motora.

2.4.1 El cálculo de la complejidad del trabajo de la sección del motor se puede realizar mediante la fórmula:

dónde CON - el porcentaje de trabajo realizado en el sitio del motor, aceptamos CON = 13%

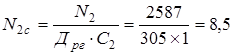

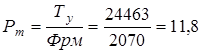

2.5. Cálculo del número de trabajadores en la sección motora.

2.5.1. El número aparente de trabajadores (número de trabajos) está determinado por la fórmula:

aceptar \u003d 12 personas;

aquí Frm - el fondo anual de producción del tiempo de trabajo del lugar de trabajo.

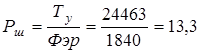

2.5.2. El número regular de artistas se calcula mediante la fórmula:

aceptar \u003d 13 personas;

aquí Justa - el fondo anual de tiempo de trabajo es un trabajador de producción.

3. PARTE ORGANIZATIVA

3.1. La elección del método de organización de mantenimiento y TR.

El mantenimiento del automóvil se lleva a cabo para reducir la tasa de desgaste de las piezas, identificar y prevenir fallas y fallas de funcionamiento. Con TO-1 y TO-2, se realizan trabajos de control y diagnóstico, ajuste, fijación, electricidad, lubricación y limpieza, mantenimiento de los sistemas de potencia del motor y, al mismo tiempo, las reparaciones relacionadas de unidades y ensamblajes generalmente se realizan según sea necesario.

En la práctica de ATP, generalmente se utilizan dos métodos para organizar el proceso tecnológico de mantenimiento de vehículos: en puestos universales y especializados.

Cuando se presta servicio en puestos universales, todo el alcance del trabajo de este tipo de impacto técnico se realiza en un puesto, excepto la limpieza y el lavado del automóvil, que, en cualquier organización del proceso de servicio, se realiza en puestos separados. Con este método, en su mayoría callejón sin salida, se utilizan publicaciones paralelas. La entrada del automóvil al puesto se realiza hacia adelante, y la salida del puesto se realiza al revés.

Los postes de viaje universales se usan solo para trenes de carretera y operaciones de limpieza y lavado. En cada publicación universal, es posible realizar una cantidad diferente de trabajo, lo que le permite dar servicio simultáneamente a diferentes tipos de automóviles y realizar reparaciones relacionadas.

Cuando se realiza trabajo en publicaciones especializadas en una publicación separada, solo se realiza una parte del trabajo, y la cantidad total de trabajo se realiza en varias publicaciones. Los postes especializados se organizan secuencialmente en la dirección del movimiento del vehículo, lo que garantiza la precisión del proceso de mantenimiento. El conjunto de puestos especializados ubicados consecutivamente forma una línea de servicio de producción. El movimiento de automóviles a lo largo de los postes de la línea de producción se lleva a cabo utilizando un transportador periódico con una velocidad de 10 ... 15 m / min.

El trabajo en la reparación actual de automóviles se lleva a cabo en puestos y en unidades de producción. En los puestos, el trabajo se lleva a cabo directamente en el automóvil sin quitar componentes y ensamblajes, y en los departamentos de producción se reparan piezas, ensamblajes y ensamblajes retirados del automóvil. La necesidad de mantenimiento se identifica durante el TO-1 y TO-2 utilizando el equipo de control y diagnóstico, visualmente y a pedido del conductor.

En los puntos de control, los trabajos de control, desmantelamiento, montaje, regulación y fijación generalmente se llevan a cabo, representan alrededor del 40 ... 50% del volumen total de trabajo en TR. Los componentes y conjuntos retirados del vehículo para su posterior reparación se envían a los sitios de reparación de acuerdo con su especialización.

El mantenimiento puro de los vehículos que se han sometido a reparaciones importantes suele ser 3-5 veces más que en el primer ciclo de kilometraje del automóvil. Según el NIIAT, del 12 al 30% de los automóviles van a TR solo debido a un mantenimiento inoportuno y de baja calidad. Con un mantenimiento de alta calidad, la frecuencia de TP aumenta en 2,5 veces. Por lo tanto, mejorar la calidad del mantenimiento es una gran reserva para reducir los costos y el tiempo de inactividad del vehículo en TR.

3.2. Estructura de gestión de producción.

La gestión de producción proporciona las condiciones necesarias para el uso eficiente de la base de producción, personal de producción, equipos tecnológicos, repuestos y materiales. La calidad de la gestión de la producción en general y en secciones individuales depende principalmente de las calificaciones del personal técnico y de ingeniería directamente involucrado en la gestión del trabajo, y finalmente se verifica por los valores del tiempo de inactividad del vehículo y los costos de mantenimiento y reparación del material rodante. La organización de la gestión de la producción depende del tamaño del ATP, la organización de los trabajadores empleados y la estructura de producción.

Controlar servicio tecnico ATP está encabezado por el ingeniero jefe. Lleva a cabo la gestión general de la producción a través del jefe de producción directamente subordinado a él.

La gestión de producción se confía completamente al gerente de producción a través de gerentes de unidades de producción subordinadas a él. La gestión de las unidades de producción en sus sitios de trabajo es realizada por los jefes de las unidades estructurales.

La estructura del centro de control de producción (MCC) incluye un grupo de procesamiento y análisis de información y un grupo de gestión operativa, en el que se integran los despachadores de producción. Los controladores de producción proporcionan control operativo y gestión de todas las unidades de producción. El personal de las grandes ATP tiene varios despachadores que conforman el grupo de gestión operativa. Realizan gestiones en diferentes turnos y en diferentes zonas de producción.

Los despachadores de producción son responsables de organizar el desempeño del trabajo en los puestos en el menor tiempo posible, asegurando la implementación del plan de liberación del material rodante y el uso eficiente de la base de producción y el personal.

El gerente de producción está inmediatamente subordinado a todos aquellos que trabajan en puestos de mantenimiento y reparación, y en ausencia del gerente de producción, todo el equipo de producción.

Información sobre qué trabajo debe hacerse, el despachador recibe cuando se reúne con el trabajo en progreso, al aceptar el turno, de acuerdo con los registros en las hojas de contabilidad que recibe del KTP, de acuerdo con las publicaciones de diagnóstico y los mensajes de los jefes de departamento.

3.3. Organización del proceso tecnológico.

El monitoreo de la condición técnica de los vehículos se lleva a cabo durante el lanzamiento y el regreso de la línea. Una vez liberado, se monitorea la condición de los sistemas y unidades del automóvil que garantizan la seguridad vial. El control principal de la condición técnica debe llevarse a cabo al devolver el material rodante de la línea.

La planificación del mantenimiento y reparación del material rodante se lleva a cabo en el grupo de procesamiento y análisis de información por parte del técnico de mantenimiento y reparación en función del kilometraje real de los vehículos. El departamento de planificación proporciona los indicadores planificados de la cantidad de servicio durante un mes y un día hábil. El técnico de mantenimiento y reparación elabora un cronograma de mantenimiento, que está aprobado por el ingeniero jefe de la ATP, el técnico de mantenimiento y reparación elabora un acuerdo con el mecánico de automóviles para configurar los automóviles en TO-1 para 1-1, basado en el estudio y la contabilidad del kilometraje real, y en TO-2 2-3 días antes del servicio. La orden es aprobada por el ingeniero jefe y transmitida por el despachador del servicio de operación a los despachadores de la estación de trabajo y al jefe del Departamento de Calidad para organizar el monitoreo del trabajo.

Antes del trabajo, se debe elaborar un mapa de diagnóstico (D-1 y D-2, respectivamente). Se envía una tarjeta de diagnóstico al gerente de producción para planificar y registrar el trabajo.

Al devolver la línea del vehículo defectuoso, el mecánico de ATP elabora una solicitud de reparación en la forma establecida. La aplicación se registra en un diario especial y se transmite junto con el automóvil al centro de control. Luego, el automóvil ingresa a la zona SIA, y luego, si hay publicaciones libres, respectivamente, a las publicaciones de diagnóstico o TR. En ausencia de asientos vacíos en los postes, el automóvil ingresa al área de espera (Fig. 2).

Higo. 1. El diagrama de bloques del proceso tecnológico y TR.

|

El automóvil se coloca en los puestos de mantenimiento y reparación por orden del despachador de producción. Al finalizar los trabajos de mantenimiento y reparación, el vehículo es aceptado por el maestro OTK. Para verificar la calidad del trabajo, es posible realizar diagnósticos, después de lo cual el automóvil se coloca en un área de almacenamiento.

Después de completar la documentación necesaria para el mantenimiento y la reparación (formularios de solicitud, tarjetas de diagnóstico, tarjetas de contabilidad para unidades giratorias, etc.), se procesan y depositan en el grupo de análisis de información y contabilidad operativa de la UGP.

3.4. La elección de los modos de funcionamiento de las unidades de producción.

Bajo el modo operativo de producción se refiere a la duración y el tiempo de las distintas unidades del ATP. Está determinado por el modo de funcionamiento del material rodante en la línea, el tamaño del programa de producción, el número de puestos TO y TR y la disponibilidad de equipos tecnológicos e instalaciones de producción.

Los modos de operación de EO y TO-1, ya que generalmente se dan en el tiempo entre turnos, se establecen de acuerdo con los resultados del análisis del cronograma de operación del material rodante en la línea y el tiempo de su estadía en el ATP. También se recomienda realizar TO-2 en el tiempo entre turnos, ya que esto puede aumentar significativamente el coeficiente de preparación técnica de los vehículos. Cuando la producción funciona en un primer turno, se logra el mejor uso del tiempo de trabajo de los especialistas, sin embargo, en este momento, también se requiere la mayor cantidad de automóviles en la línea.

Los sitios de reparación en presencia de un almacén inverso son prácticamente independientes de la operación de los automóviles en la línea, por lo que pueden trabajar de manera más efectiva en el primer turno.

Higo. 1. Horario de trabajo combinado para la producción de ATP.

3.5. La elección del equipamiento tecnológico.

La sección del motor está diseñada para reparar mecanismos y partes individuales del motor. Las tareas típicas durante la reparación actual del motor son: reemplazar los anillos de pistón, pistones, pasadores de pistón, reemplazar la biela y los casquillos del cojinete del pistón con camisas de tamaños operativos, reemplazar la junta del cabezal, eliminar grietas y averías (en el compartimento de soldadura), rectificar y rectificar las válvulas.

Después de realizar la reparación actual del motor, es imprescindible llevar a cabo el rodaje en frío y en caliente para garantizar un rectificado confiable de las unidades y piezas después de la reparación sin carga, lo que garantiza su mayor durabilidad en condiciones de funcionamiento. La elección del equipo tecnológico está determinada por los tipos de trabajo realizados y las características técnicas del material rodante. La lista de equipos tecnológicos se da en la tabla 5.

Tabla 5.

Declaración de equipamiento tecnológico.

| No. p / p |

Nombre, designación, tipo, modelo de equipo, equipo. |

Cantidad |

|

| Banco de pruebas para motores MPB 32.7 |

200 kW, 3660´2200 |

||

| Soporte para reparación de motores 2164 |

1300´846 móvil |

||

| Viga de la grúa |

3 t, 4,5 kW |

||

| Dispositivo universal para la edición de bielas mod. 2211 |

Escritorio |

||

| Máquina para taladrar cilindros de motor mod. 2407 |

275´380, 1.5 kW |

||

| Pulidora de cilindros 2291A |

425´172, 1.5 kW |

||

| Rectificadora de válvulas 2414A |

Banco 0.27 kW |

||

| Herramienta de rectificado de asiento de válvula universal, 2215 |

Banco, 0.6 kW |

||

| Taladradora de mesa NS-12A |

|||

| Taladro neumático para rectificado en válvulas, 2213 |

|||

| Compresómetro, mod. 179 |

|||

| Grúa hidráulica móvil, 423M |

|||

| Instalación de lavado, modas. 196-II |

2250´1959, 465 kW |

||

| Instalación de lavado, modas. OM-5359 GOSNITI |

|||

| Prensa hidráulica OKS-167IM |

1500´640, 1.7 kW |

||

| Dispositivo para desmontar y montar culatas, mod. |

Escritorio |

||

| Banco de trabajo para un puesto de trabajo, ORG-1468-01-060A |

|||

| Banco de trabajo para dos trabajos, ORG-1468-01-070A |

|||

| Bastidor de almacenamiento del motor |

|||

| Estuche para almacenamiento de herramientas, ORG-1603 |

|||

| Gabinete para almacenar materiales y herramientas de medición, ORG-1468-07 / -040 |

|||

| Ataúd para trapos |

|||

| Caja de arena |

|||

| ОХП-10 extintores de incendios |

|||

| Extintores de incendios OU-5 |

Total, el área ocupada por el equipo es de 53.95 metros cuadrados.

3.6. Cálculo del área de producción de la sección del motor.

El área de la sección del motor está determinada por la fórmula:

![]() sq. metro

sq. metro

donde es el coeficiente de densidad de la disposición del equipo, tomamos \u003d 4 para la sección del motor; (2)

- el área total del equipo en el plan, de la tabla. 5 5

Con base en los SNiP, tomamos el ancho de las instalaciones del sitio B \u003d 12 m, luego la longitud de las instalaciones del sitio será: 216: 12 \u003d 18 m.

4. PRECAUCIONES DE SEGURIDAD.

4.1. Requisitos de seguridad para herramientas, accesorios y equipos básicos de proceso.

Para garantizar la seguridad en el trabajo, se requiere seguridad. equipo de producción y procesos tecnológicos. Para hacer esto, una herramienta disponible, equipo tecnológico debe cumplir con los requisitos de las normas del sistema de seguridad laboral (SSBT), las normas y reglas sobre protección laboral y normas sanitarias. Para garantizar la seguridad eléctrica, todos los equipos tecnológicos con accionamiento eléctrico deben estar conectados a tierra de manera confiable. La resistencia del suelo no debe ser superior a 4 ohmios. Las pruebas de resistencia a tierra y aislamiento se realizan una vez al año.

Cuando se trabaja en el piso de concreto asfáltico cerca del banco de trabajo, se coloca una rejilla de madera en el banco de trabajo para evitar resfriados y proteger contra descargas eléctricas. Las distancias entre los bancos de trabajo se toman según las dimensiones y el diseño generales de acuerdo con ONT-01-86. Puede instalar bancos de trabajo cerca de las paredes solo si no se colocan allí radiadores de calefacción, tuberías y otros equipos. Las sillas deben ser con asientos de altura ajustable y preferiblemente con respaldos ajustables. Los bancos de trabajo para trabajos de desmontaje y ensamblaje, para que sea más conveniente trabajar, se ajustan al tamaño del trabajador utilizando soportes o reposapiés para bancos de trabajo. La superficie de trabajo del banco de trabajo está cubierta. hoja de metal o linóleo, dependiendo del tipo de trabajo realizado. En el sitio, cuando se utilizan bancos de trabajo de varios asientos o se colocan uno contra el otro para evitar lesiones a las personas que trabajan junto a piezas voladoras del material procesado, se instala una partición de malla de metal. La altura de la partición debe ser de al menos 750 mm, y el tamaño de la malla no debe ser superior a 3 mm.

Todos los lugares de trabajo deben mantenerse limpios, no saturados con piezas, equipos, herramientas, accesorios, materiales. Las piezas y los conjuntos retirados del motor durante la reparación deben colocarse cuidadosamente en bastidores especiales o en el piso.

Herramienta de mano debe estar en buen estado, limpio y seco. Su rechazo, así como el rechazo de dispositivos, debe llevarse a cabo al menos una vez al mes. La herramienta debe estar firmemente asentada en el mango y encajada en cuñas de acero fresadas. El eje del mango debe ser perpendicular al eje longitudinal de la herramienta. La longitud del mango se selecciona según el peso de la herramienta: para un martillo de 300 a 400 mm; para una almádena de 450 - 500 mm. Los mangos de las sierras para metales, las limas, los destornilladores, los rascadores deben juntarse con los anillos de retención.

4.2. Requisitos de seguridad para el trabajo básico en el sitio.

Al realizar operaciones de lavado de motores y piezas, la concentración de soluciones alcalinas no debe superar el 5%. Las partes del motor que funcionan con gasolina con plomo se lavan después de neutralizar los depósitos de plomo tetraetilo con queroseno. Después de lavar las piezas y los conjuntos con una solución alcalina, deben lavarse agua caliente. El uso de líquidos inflamables para lavar está estrictamente prohibido. Cuando se usan tensioactivos detergentes sintéticos, se disuelven previamente en recipientes especiales o directamente en los tanques de la lavadora. La temperatura del agua no debe exceder más de 18-20 ° C la temperatura de las piezas. Para proteger las manos y evitar salpicaduras de solución en la membrana mucosa de los ojos, los trabajadores deben usar gafas protectoras, guantes de goma y productos dermatológicos (crema de silicona, pasta IER-2).

Al trabajar en máquinas rectificadoras, se debe prestar especial atención a la muela abrasiva. Debe inspeccionarse, verificarse si hay grietas (cuando se golpea en estado suspendido con un martillo de madera que pesa 200 - 300 g, produce un sonido claro), se prueba su resistencia, equilibrado.

Solo los trabajadores que han recibido instrucción en procedimientos de seguridad y han recibido capacitación en las técnicas correctas para realizar el trabajo pueden realizar el trabajo en el sitio del motor.

Al realizar trabajos aburridos en cilindros, los cilindros de bloque deben fijarse firmemente a la cama de la máquina usando plantillas; está prohibido sujetar las piezas de mano con la mano.

Al realizar trabajos de desmontaje y montaje, las llaves deben coincidir con el tamaño de las tuercas y tornillos. El tamaño de la mordaza de las teclas no debe exceder el tamaño de las cabezas de los tornillos y las caras de las tuercas en más de 0.3 mm. Las llaves no deben tener grietas, mellas, rebabas, esponjas o paralelismo de una faringe. No desenrosque las tuercas con las llaves. tallas grandes con la inserción de placas de metal entre las caras de los pernos y tuercas y las mordazas de la llave.

Las esponjas de tejo deben tener una superficie no trabajada, una muesca. Los tornillos que sujetan las mordazas deben estar intactos y apretados. El tornillo de sujeción no debe tener grietas ni astillas.

4.3. Requisitos de seguridad para la sala.

El área de producción de la sección del motor debe mantenerse limpia. Debe llevar a cabo regularmente la limpieza húmeda, limpiando pisos de rastros de aceites, suciedad y agua. El aceite derramado en el piso debe eliminarse inmediatamente con materiales absorbentes como aserrín y arena. La sala debe estar equipada con aire forzado y ventilación de escape.

Para proteger a los trabajadores del ruido, el banco de pruebas debe aislarse del resto de la habitación mediante una partición. La sala de ensayo estará equipada con una succión local de gases de escape.

LITERATURA

1. Reglamento sobre el mantenimiento y reparación de material rodante de vehículos de motor. M .: Transporte, 1986.

2. Sukhanov, B.N. y otros Mantenimiento y reparación de automóviles. Manual de diseño de tesis. M .: Transporte, 1991.

3. Rumyantsev S.I. y otros Mantenimiento y reparación de automóviles. Libro de texto para escuelas vocacionales. M .: Ingeniería, 1989.

4. Kramarenko G.V., Barashkov I.V. Mantenimiento del auto. M .: Transporte, 1982.

6. Semenov N.V. Mantenimiento y reparación de autobuses. M .: Transporte, 1987.

7. Mecanización de mantenimiento y reparación de automóviles y restauración de neumáticos de automóviles. Ed. SI. Schuplyakova. M .: VDNH, 1962.

Planificación de TO-1 y TO-2.

Planificación de TO-1 y TO-2 cuando opera vehículos es como sigue:

- Se determina la frecuencia de TO-1 y TO-2. para marcas específicas de automóviles, teniendo en cuenta los factores de corrección. Los datos se ingresan en forma de un registro de kilometraje y mantenimiento (como dígitos de control). Los estándares de frecuencia de TO-1 y TO-2 para marcas de automóviles se dan en

Cada automóvil tiene su propia página (propagación) en la revista. Por ejemplo, el título de la página (propagación) en la revista: marca - UAZ-3303, estado. número - X218, TO-1 - 3200 km, TO-2 - 12800 km.

- Libro de registro TO-1 y TO-2 prevé un período anual de contabilidad de millas y planificación de TO-1 y TO-2 durante meses.

- El kilometraje diario promedio.

Es un indicador clave para planificar los servicios de habitaciones. Se define como el valor promedio para el período planificado anterior (para el mes anterior).

- Basado en hojas de ruta la contabilidad de millaje y mantenimiento registra el millaje del vehículo para cada día en base al devengo.

- Determina la fecha de configuración en TO-1 y TO-2 (La frecuencia de TO-1 y TO-2 se divide por el kilometraje diario promedio, calculando así el número de días durante los cuales se debe realizar el mantenimiento).

Un ejemplo de la tabla. Para UAZ - 3303, la frecuencia de TO-1 es 3200 km, TO-2 - 12800 km. TO-1 planificado ocurrirá el 5 de febrero, 14 de marzo, 13 de abril, etc. Planificado TO-2: el 12 de mayo y el 20 de septiembre.

- Fechas de establecimiento planificadas para TO-1 y TO-2 se resumen en el programa de mantenimiento del automóvil durante un mes. El formulario de ejecución del cronograma es obligatorio.

El formulario del registro de kilometraje y mantenimiento (completar en junio-diciembre es similar al ejemplo en enero-mayo).

| Mes | Marca: UAZ-3303; Gos. número - X218; TO-1 - 3200 km, TO-2 - 12800 km | ||||||||||||||

| Días del mes, kilometraje en km acumulativo | |||||||||||||||

| 1 | 2 | … | 5 | 6 | … | 12 | 13 | 14 | … | 28 | 29 | 30 | 31 | En solo un mes | |

| enero | — | — | … | 386 | 490 | … | 920 | 1040 | 1200 | … | 2300 | 2400 | 2540 | 2670 | 2670 |

| febrero | 135 | 260 | … | ACERCA DE | 670 | … | 990 | 1120 | 1280 | … | 2630 | – | – | – | 2630 |

| marzo | 140 | 290 | … | 700 | – | … | 900 | 1100 | ACERCA DE | … | 2800 | 3010 | 3200 | 3400 | 3400 |

| abril | 125 | 270 | … | 680 | – | … | 890 | ACERCA DE | 1040 | … | – | 2800 | 2960 | 3100 | 3100 |

| Mayo | – | – | … | 340 | 490 | … | □ | 1060 | 1200 | … | 2490 | 2600 | 2760 | 2900 | 2900 |

| junio | … | … | … | 3000 | |||||||||||

| … | |||||||||||||||

| noviembre | … | … | … | 3030 | |||||||||||

| diciembre | … | ACERCA DE | … | … | 2690 | ||||||||||

| Total para el año | 33800 | ||||||||||||||

Leyenda: O - TO-1; □ - TO-2.

7. Horario TO-1 y TO-2.

Los datos del libro de registro del servicio de kilometraje y numeración le permiten planificar el mantenimiento de TO-1 y TO-2 para cada día hábil de un mes determinado. Por ejemplo, el 1 de junio, 2 vehículos deben levantarse para mantenimiento: estado ZIL-5301. Número X281 en TO-1 y ZIL - estado 5301. Número X-304 en TO-2. El 2 de junio, de acuerdo con el cronograma, 2 autos deben subirse solo a TO-1, el 3 de junio: 2 autos (TO-1 y TO-2), etc.

| marca | Gos. número | Tipo de mantenimiento | Fecha de producción |

| ZIL-5301 | X281 | A 1 | 1.06 |

| ZIL-5301 | X304 | A 2 | 1.06 |

| GAZ-32213 | X415 | A 1 | 2.06 |

| UAZ-2206 | X947 | A 1 | 2.06 |

| GAZ-2705 | X718 | A 1 | 3.06 |

| UAZ-31519 | X112 | A 2 | 3.06 |

| … | … | … | … |

| … | … | … | … |

| GAZ-3307 | X939 | A 1 | 29.06 |

| KAMAZ-5320 | X299 | A 1 | 29.06 |

| Ural-4320 | X548 | A 2 | 30.06 |

| ZIL-431410 | X419 | A 1 | 30.06 |

Avtotrans - consultor. RU.

Artículos similares

-

Análisis de la organización de los salarios en la empresa.

Para la operación efectiva de los equipos en RUE MZIV, es necesaria una organización clara de su material y mantenimiento técnico. Se asigna una gran cantidad a la organización de reparación de equipos. La esencia de la reparación es preservar y ...

-

Gran enciclopedia de petróleo y gas

SISTEMA DE REPARACIÓN PREVIA A LA ADVERTENCIA y su contenido. Ciclo de reparación y su estructura, el período de revisión. Durante la operación, el equipo está sujeto a varios tipos de mantenimiento y reparaciones. En nuestro país...

-

¿Y cuál es la mejor manera de organizar el trabajo de reparación?

La producción de E en las empresas de la industria electrónica y la instrumentación está equipada con equipos complejos, de alto rendimiento y costosos. En el proceso, el equipo pierde sus cualidades de trabajo, principalmente debido al desgaste ...

-

Características del diseño del acto de aceptación del equipo.

Emisión del equipo de reparación Al preparar el equipo que se va a reparar para su puesta en servicio o prueba en condiciones de funcionamiento, el gerente de reparación es responsable de la preparación técnica del equipo que se está reparando ...

-

Acto de aceptación de equipos para instalación

El nuevo formulario "Ley de aceptación y transferencia de equipos para la instalación" fue aprobado oficialmente por documento Decreto del Comité Estatal de Estadística de la Federación de Rusia del 21 de enero de 2003 N 7. Más detalles sobre la aplicación del formulario "Ley de aceptación y transferencia de equipos para la instalación": Contabilización del tráfico ...

-

Cómo elaborar correctamente un presupuesto para construir una casa: consejos prácticos

(Consideramos ejemplos sobre la base de los precios unitarios territoriales TER, de manera similar a los precios unitarios federales FER, de acuerdo con la Base Normativa Normativa Estimada (nueva edición)) Analizaremos el primer ejemplo de presupuesto, el más simple: ...