Mantenimiento y tipos de reparaciones. ¿Y cuál es la mejor manera de organizar el trabajo de reparación? ¿Qué tareas resuelve la economía instrumental?

La producción de E en las empresas de la industria electrónica y la instrumentación está equipada con equipos complejos, de alto rendimiento y costosos. En el proceso, el equipo pierde sus cualidades de trabajo, principalmente debido al desgaste de las piezas individuales, por lo que se reduce la precisión, la potencia, la productividad y otros parámetros.

Para compensar el desgaste y mantener el equipo en un estado normal y eficiente, se requieren trabajos de mantenimiento y reparación sistemáticos, así como diagnósticos técnicos. La depreciación del equipo durante su operación y la organización irracional de mantenimiento y reparación conducen a un aumento en el tiempo de inactividad para reparaciones, a un deterioro en la calidad del procesamiento y a un aumento en los rechazos, así como a un aumento en el costo de las reparaciones.

El mantenimiento generalmente se denomina un conjunto de operaciones para mantener la operabilidad o la capacidad de servicio del equipo cuando se utiliza para el propósito previsto, durante la espera, el almacenamiento y el transporte.

La reparación es un conjunto de operaciones para restaurar las condiciones de trabajo, la capacidad de trabajo o los recursos del equipo o sus componentes. El mantenimiento y reparación de equipos en la empresa se lleva a cabo por la instalación de reparación.

Los objetivos principales de la organización de planificación del servicio de reparación de la empresa son:

Conservación del equipo en condiciones de trabajo, técnicamente sólidas, asegurando su alto rendimiento y funcionamiento ininterrumpido;

Reducción de tiempo y costos de mantenimiento y todo tipo de reparaciones.

Se sabe que la parte del costo del servicio de los activos fijos transferidos al costo de producción es un factor extremadamente importante que afecta el costo de los bienes y servicios producidos y, por lo tanto, la competitividad de la empresa en su conjunto. Por el momento, representa el 8-10% del costo y tiende a aumentar.

Los costos de reparación de equipos solo representan aproximadamente el 20% de su valor en libros. Este hecho se debe al hecho de que cada unidad de equipo debe someterse a reparaciones actuales durante el año, y una sexta parte de los principales activos de producción de la empresa debe someterse a reparaciones importantes. Además, el tiempo de inactividad de los equipos en la reparación absorbe parte de la producción anual. Por lo tanto, es necesario utilizar un sistema de mantenimiento y reparación que garantice el buen funcionamiento de la producción con costos mínimos.

Una estructura típica de las instalaciones de reparación de una empresa grande y mediana incluye: el departamento del mecánico jefe (OGM), el taller de reparación mecánica (RMC), los servicios de reparación de taller, un almacén de la fábrica para piezas de repuesto y ensamblajes. El departamento del jefe de mecánicos está encabezado por el jefe de mecánicos, que depende directamente del ingeniero jefe de la planta. Como regla general, las siguientes unidades funcionales se crean como parte de un OGM: una oficina de mantenimiento preventivo (PPR), una oficina de diseño y tecnología, una oficina de planificación y producción y un grupo de equipos de grúas.

La estructura de la oficina incluye los siguientes grupos: inspección, equipos de contabilidad, repuestos e instalaciones de reparación y lubricación. El equipo de inspección planifica, monitorea y toma en cuenta todos los tipos de trabajos de reparación; inspecciona la operación correcta y desarrolla las instrucciones de cuidado del equipo.

El grupo de contabilidad de equipos lleva a cabo la certificación y la contabilidad de todo tipo de equipos, monitorea su movimiento, monitorea el estado de almacenamiento y la calidad de conservación de los equipos desinstalados, y realiza un inventario anual. El grupo de piezas de repuesto establece la nomenclatura, la vida útil, las tasas de consumo y los límites para las piezas de repuesto y los materiales comprados, planea fabricar piezas de repuesto y gestiona las existencias de piezas.

El grupo de gestión de reparación y lubricación supervisa la implementación del programa de lubricación del equipo; Establece límites en la limpieza y lubricantes y en la recolección de aceite usado y su regeneración. La Oficina de Diseño y Tecnología lleva a cabo toda la preparación técnica del sistema PPR y reparaciones de todo tipo, incluida la modernización; proporciona álbumes de dibujos completos y su almacenamiento para todo tipo de equipos.

La oficina de planificación y producción planifica y supervisa el trabajo del taller de reparación mecánica y los servicios de reparación del taller, lleva a cabo la preparación de materiales del trabajo de reparación, compila informes sobre la implementación de los planes de reparación para la planta, analiza los indicadores técnicos y económicos del servicio de reparación de la fábrica, identifica los costos improductivos, desarrolla medidas para eliminarlos.

El grupo de equipos de grúas monitorea la operación y el estado de todos los mecanismos de elevación y transporte, planifica y monitorea la implementación de reparaciones de todo tipo. El taller de reparación mecánica es la base principal de material para el servicio de reparación de la empresa. Está equipado con una variedad de equipos versátiles y trabajadores altamente calificados. En este taller, todo el trabajo más complejo se realiza en reparación de equipos, fabricación y restauración de piezas reemplazables, así como en trabajos de modernización de equipos.

Los servicios de reparación de talleres se crean en grandes talleres principales de la planta solo cuando se utilizan sistemas descentralizados y mixtos para organizar trabajos de reparación. Los servicios están a cargo de mecánicos de taller. Un almacén de repuestos y ensamblajes en toda la fábrica almacena y registra todos los activos materiales necesarios para todo tipo de reparaciones de equipos y vehículos de elevación. Los estados de los trabajadores técnicos y de ingeniería y los empleados del servicio de reparación de la empresa se establecen en función del número de unidades de reparación de equipos en toda la planta.

Para la organización de la producción, la disponibilidad directa es insuficiente. Un requisito previo para la implementación exitosa de las actividades de producción es la organización de apoyo instrumental, de reparación y de energía para la producción.

La economía instrumental de la empresa.

¿Cuál es el propósito de la economía instrumental?

Cita economía instrumental La empresa consiste en la satisfacción oportuna y plena de las necesidades de las unidades de producción de la empresa en equipos tecnológicos con costos mínimos.

Se utiliza equipo tecnológico en cada producción, cuya calidad y la oportunidad de equipar los lugares de trabajo determinan los resultados de la producción y las actividades de la empresa en su conjunto. Los costos de las herramientas y otros equipos tecnológicos representan del 5 al 30% del costo del equipo, su participación en el costo de producción, del 1.5 al 15%; Además, estos costos son más altos, mayor es la producción en serie.

La organización racional de los servicios de producción instrumental ayuda a aumentar la productividad, mejorar la calidad de los productos y reducir su costo.

¿Qué tareas resuelve la economía instrumental?

Las tareas principales de la economía instrumental de la empresa son:

- determinación de necesidades y planificación de proporcionar equipos a la empresa;

- racionar el consumo de equipos y mantener sus reservas en el nivel requerido;

- proporcionar a la empresa el equipo comprado;

- organización de fabricación de equipos propios;

- organización de contabilidad, almacenamiento y provisión de equipos de trabajo;

- organización del uso racional de equipos y supervisión técnica;

- herramientas de recuperación de la organización;

- monitorear la implementación de la contabilidad y el análisis de la efectividad del uso de los equipos.

También economía instrumental Las empresas adquieren, diseñan y fabrican, almacenan, entregan, operan, restauran y eliminan equipos.

Herramientas de gestión de empresas lleva a cabo o directamente.

¿Cómo identificar las necesidades de herramientas?

Para determinar la necesidad de un instrumento durante un cierto período de tiempo, es necesario establecer la nomenclatura del instrumento consumido, el consumo del instrumento, las existencias y el fondo rotatorio del instrumento.

La cantidad de herramienta que se consume completamente en la producción durante un cierto período se llama consumo de herramienta. El número de herramientas que deben estar en funcionamiento y en stock para garantizar un flujo de producción ininterrumpido se llama fondo rotatorio.

La necesidad de un instrumento durante un período de tiempo planificado se compone del gasto del instrumento y la diferencia entre el fondo rotativo requerido y su valor real al comienzo del período.

¿Cómo puedo calcular el consumo de herramientas?

1. El método estadístico de cálculo. Aquí, de acuerdo con los datos contables del período anterior, se determina el consumo real del instrumento. Luego, el resultado obtenido se ajusta teniendo en cuenta las medidas para reducir el consumo de herramientas, resumidas en el período de planificación, y se obtiene el gasto planificado. Este método puede dar un error significativo, por lo tanto, recomendamos usarlo solo en diseño y producción personalizada o producción en lotes pequeños.

2. El método de cálculo de acuerdo con los estándares de los equipos. Bajo la norma de complemento se refiere a la cantidad de herramientas que deben estar simultáneamente en el lugar de trabajo apropiado durante todo el período de planificación. El consumo de la herramienta aquí se define como el producto de la norma de herramientas y el número de trabajadores que usan la herramienta simultáneamente, dividido por la vida útil de la herramienta hasta que está completamente desgastada.

3. Método de cálculo según tasas de consumo. La tasa de consumo se refiere a la cantidad de herramienta utilizada para procesar una parte o producto. El consumo de herramientas se define como el producto de la tasa de consumo y el número de unidades de salida que se liberarán en el período de planificación.

¿Cuál es la mejor manera de organizar una economía instrumental?

Para garantizar el funcionamiento efectivo de la granja de herramientas en su producción, debe hacer lo siguiente:

- Organizar el trabajo del almacén de herramientas. Las funciones del almacén son la aceptación, contabilidad y entrega de la herramienta a los talleres. Al mismo tiempo, la herramienta que viene del exterior se acepta de acuerdo con los documentos de respaldo (facturas, facturas, etc.), y su cantidad es verificada por los trabajadores del almacén, y el departamento de control de calidad verifica la calidad. La herramienta que proviene de nuestra propia producción se acepta en los albaranes y no está sujeta a una aceptación de alta calidad en el almacén, ya que su aceptación se lleva a cabo en talleres. Para cada herramienta, se configura una tarjeta de cuenta y la emisión a los talleres se realiza de acuerdo con la necesidad de acuerdo con las normas de consumo y.

- Organice el trabajo de las despensas de dispensación instrumental en los talleres. Sus funciones son recibir la herramienta del almacén, su almacenamiento y contabilidad, entrega a los lugares de trabajo y aceptación de los lugares de trabajo, enviarla para su reparación, inspección y posterior aceptación, desmantelamiento de herramientas desgastadas y enviarlas a una base de recuperación o chatarra.

- Organizar reparación y restauración de herramientas. Es aconsejable reparar una herramienta parcialmente desgastada o rota cuando el costo de repararla es menor o igual que la parte residual del costo de la herramienta, teniendo en cuenta su desgaste. La restauración de una herramienta se refiere a la reparación de una herramienta completamente desgastada o desgastada y fuera de servicio (fuera de servicio) para darle su aspecto, propiedades y tamaños originales u otros.

- Organizar el trabajo del taller de herramientas. El taller de herramientas debe producir herramientas especiales para los talleres principales (para productos fabricados y remasterizados por la planta), talleres auxiliares y servicios de la planta (incluidas las herramientas para la fabricación de herramientas), así como la reparación y restauración de la herramienta.

¿Cómo se puede mejorar la organización de una economía instrumental?

Mejore la organización y planificación de su granja de herramientas

- aumento de nivel de herramienta;

- expandiendo el alcance de la herramienta;

- uso más amplio de procesos tecnológicos estándar;

- concentración de producción del mismo tipo de equipo especial,

- expandiendo los volúmenes de recuperación de herramientas;

- mecanización integrada y automatización de economía instrumental;

- la introducción de formas progresivas de proporcionar trabajos con una herramienta con una fuerte supervisión técnica sobre su condición;

- mejorar el marco regulatorio, la planificación y la contabilidad en la economía instrumental basada en las tecnologías modernas de la información.

Instalaciones de reparación de la empresa.

¿Por qué necesito una instalación de reparación?

Durante el funcionamiento, el equipo está sujeto a desgaste físico, por lo que se reduce su precisión, rendimiento, etc. Esto provoca una disminución en la calidad del producto, deterioro de las características técnicas y operativas de los equipos e indicadores técnicos y económicos de producción. Para compensar el desgaste y el mantenimiento del equipo en condiciones de funcionamiento, es necesario reemplazar oportunamente las partes desgastadas del equipo, restaurar sus propiedades originales, configurar unidades individuales y realizar otros tipos de trabajo. mantenimiento y reparación de equipos.

Mantenimiento y reparación de equipos en la empresa lleva a cabo instalaciones de reparación. El propósito de las instalaciones de reparación de la empresa es satisfacer de manera oportuna y completa las necesidades de las unidades de producción de la empresa en el mantenimiento y reparación de equipos con un costo mínimo.

¿Cuáles son las funciones de las instalaciones de reparación?

Las instalaciones de reparación realizan las siguientes funciones:

- certificación y certificación de equipos;

- desarrollo de procesos tecnológicos de reparación y sus equipos;

- organización y planificación de mantenimiento y reparación, mano de obra del personal de reparación;

- ejecución de trabajos de mantenimiento y reparación, modernización de equipos.

La coordinación del mantenimiento y reparación de equipos en la empresa generalmente la lleva a cabo el mecánico jefe. En una pequeña empresa, esta función se puede asignar directamente a.

¿Cómo funciona una instalación de reparación?

Por supuesto, detener la producción debido a la falla del equipo es altamente indeseable. Por lo tanto en el trabajo instalaciones de reparación En la mayoría de las empresas, prevalece un enfoque preventivo dirigido a prevenir fallas en los equipos debido a fallas técnicas. Por otro lado, en la práctica a menudo resulta técnicamente imposible y económicamente poco práctico garantizar el tiempo de actividad completo del equipo debido solo a medidas preventivas, por lo tanto, se complementan con medidas previstas en caso de falla (falla de emergencia). La implementación práctica de este enfoque es el sistema de equipos de mantenimiento preventivo (PPR).

¿Qué es un sistema de mantenimiento preventivo?

La forma planificada y preventiva de organizar reparaciones tecnológicas en todo el mundo es reconocida como la más efectiva y ha encontrado la mayor distribución.

Equipo de mantenimiento preventivo del sistema (PPR) -este es un conjunto de medidas organizativas y técnicas planificadas para el cuidado, la supervisión de los equipos, su mantenimiento y reparación. El propósito de estas medidas es evitar el aumento progresivo del desgaste, prevenir accidentes y mantener el equipo en constante preparación para el trabajo.

El sistema PPR incluye:

1. Mantenimiento. Este es un conjunto de operaciones para mantener la operatividad del equipo durante su operación, almacenamiento y transporte. A su vez, el mantenimiento incluye:

- mantenimiento de revisión continua, que consiste en el monitoreo diario del estado del equipo y el cumplimiento de las normas para su funcionamiento, la regulación oportuna de los mecanismos y la eliminación de fallas menores. Estos trabajos son realizados por los principales trabajadores y personal de reparación (instaladores, lubricantes, electricistas) sin tiempo de inactividad.

- operaciones periódicas de mantenimiento preventivo. Regulado, realizado por personal de reparación de acuerdo con un programa prediseñado sin tiempo de inactividad. Estas operaciones incluyen inspecciones para identificar defectos, enjuagar y cambiar el aceite, verificar la precisión, etc.

2. Reparaciones programadas. A su vez incluye:

- reparación actual. Se produce durante la operación del equipo para garantizar su operatividad hasta la próxima reparación programada (actual o revisión). La reparación actual consiste en el reemplazo o restauración de partes individuales del equipo y el ajuste de sus mecanismos.

- revisión. Se lleva a cabo para restaurar el recurso total o cercano al equipo completo (precisión, potencia, productividad). La revisión requiere trabajos de reparación en condiciones estacionarias y el uso de equipos tecnológicos especiales. Por lo tanto, se requiere retirar el equipo de la base en el lugar de operación y entregarlo a una unidad especializada. Durante la revisión, el equipo se desmonta por completo con todas sus partes revisadas, todas las piezas desgastadas reemplazadas y restauradas, etc.

¿Qué modos estándar de reparación y mantenimiento se pueden usar en las actividades de producción?

El sistema de reparación y mantenimiento puede funcionar en los siguientes modos:

- Sistema de inspección posterior. Realización de inspecciones de equipos de acuerdo con un cronograma previamente desarrollado, durante el cual se establece su condición y se compila una lista de defectos. Según los datos de inspección, se determinan el momento y el contenido de la próxima reparación.

- Sistema de reparación periódica. Implica planificar el tiempo y el volumen de los trabajos de reparación de todo tipo sobre la base de un marco regulatorio desarrollado.

- Sistema de reparación estándar. Implica planificar el alcance y el contenido del trabajo de reparación sobre la base de estándares establecidos con precisión y el estricto cumplimiento de los planes de reparación, independientemente de la condición real del equipo. Este sistema se aplica a equipos cuya parada no planificada es inaceptable o peligrosa (por ejemplo, dispositivos de elevación).

¿Cómo organizar instalaciones de reparación en una pequeña empresa?

Para la organización instalaciones de reparación en una pequeña empresa, generalmente se les designa responsables y se les encargan las siguientes funciones:

- diseño y soporte de materiales, planificación y organización de mantenimiento, reparación y modernización de equipos;

- supervisión técnica de la operación y condición del equipo, planificación y monitoreo de la implementación de planes para su reparación y mantenimiento;

- contabilidad de equipos y su movimiento, almacenamiento y conservación de equipos desinstalados (desmantelados);

- establecimiento de la nomenclatura, términos de servicio, tasas de consumo de repuestos y materiales comprados para las necesidades de reparación, planificación y control de su adquisición y fabricación, gestión de sus existencias;

- desarrollo y monitoreo de cronogramas de lubricación de equipos, requisitos de planificación para limpieza y lubricantes, organización de la recolección de aceite usado y su regeneración;

- planificación y control del taller de reparación y mecánica, organización de su soporte material y análisis de indicadores técnicos y económicos.

El mecánico jefe debe arreglar las complejas tripulaciones de reparadores de un área determinada para realizar todo tipo de trabajos de reparación. A cada miembro del equipo se le asigna un grupo de equipos, como regla, de manera continua. Para reducir el tiempo de inactividad del equipo en reparación, es aconsejable realizar trabajos de reparación fuera del horario de trabajo de la producción principal.

¿Y cuál es la mejor manera de organizar el trabajo de reparación?

La organización del trabajo de reparación incluye dos fases:

1. Organización de trabajos de reparación.. De acuerdo con el sistema de mantenimiento preventivo, incluye:

- Diseño de entrenamiento. Incluye la formación y actualización de bases de datos en diseños de equipos, sus unidades y unidades de ensamblaje con detalles de piezas de repuesto, dimensionamiento de piezas de desgaste, desarrollo y uso de piezas de compensación y sustitutos de materiales escasos, modernización de equipos. Modernización de equipos: alinear los equipos con los requisitos modernos cambiando el diseño y el material de sus piezas o el principio de funcionamiento.

- Preparación programada Es desarrollar horarios de reparación. La planificación de reparación de equipos en los talleres de producción se lleva a cabo durante un año, desglosada por meses, a menos que las características particulares de producción o de equipo dispongan lo contrario.

2. Organización de trabajos de reparación.. Para realizar reparaciones sin detener la producción, acelerar el trabajo de reparación y reducir el tiempo de inactividad del equipo en la reparación, es aconsejable utilizar los métodos de reparación agregados (nodales) o agregados en serie (nodales en serie). En el método agregado, las piezas individuales de los equipos a reparar se desmantelan y se envían para su reparación, y se instalan en su lugar repuestos, pre-reparados o nuevos. La aplicación de este método es económicamente factible cuando se repara una gran cantidad de equipos de los mismos modelos. En el método de agregado secuencial, las unidades que requieren reparación no se desmontan y reemplazan por otras de repuesto no simultáneamente, sino secuencialmente, durante las interrupciones en la operación del equipo. Este método se utiliza para equipos que tienen varios elementos estructuralmente aislados que pueden repararse y probarse por separado.

¿Cómo se puede mejorar la organización de las instalaciones de reparación?

Mejora tu organización y planificación instalaciones de reparaciónPuede debido a los siguientes eventos:

- reducción del tiempo de inactividad del equipo para reparación;

- reducir el costo de reparación de una unidad de reparación;

- aumentar la facturación de la flota de repuestos;

- reducción en el número de accidentes, averías y reparaciones no programadas;

- la introducción de procesos tecnológicos avanzados, equipos tecnológicos, métodos de organización y planificación de trabajos de mantenimiento y reparación de equipos;

- el uso de medios modernos de diagnóstico técnico del estado del equipo (incluido el monitoreo activo);

- mecanización integrada y automatización de mantenimiento y reparación de equipos;

- certificación de equipos, certificación de trabajo y trabajos, medición y planificación automatizadas de reparaciones, gestión de inventario de repuestos;

- mejorar el marco regulatorio, la planificación y la contabilidad en el sector de reparación basado en tecnologías de información modernas

El sector energético de la empresa.

¿Cuál es el propósito del sector energético?

En el proceso, las empresas consumen cantidades significativas de energía y portadores de energía de varios tipos y parámetros: electricidad, combustibles gaseosos, líquidos y sólidos, agua caliente y fría, vapor, aire comprimido, oxígeno, acetileno, etc. Para mantener el curso normal del proceso de producción en cada empresa, se requiere la organización del suministro de energía sostenible. Esta tarea se asigna al sector energético de la empresa.

El propósito de la economía energética de la empresa es la satisfacción confiable e ininterrumpida de todas las necesidades de las unidades de producción de la empresa en la energía de los parámetros necesarios con costos mínimos.

¿Qué tareas resuelve el sector energético?

Tareas principales economía energética las empresas son:

- determinación de las necesidades energéticas de la empresa y las formas más económicas de cubrirla;

- organización sostenible empresas de suministro de energía y sus unidades en estricta conformidad con la necesidad;

- organización racional de operación, mantenimiento y reparación de equipos y redes de energía en la empresa;

- desarrollo e implementación de medidas dirigidas a reducir el consumo de energía, ahorrar energía y todo tipo de combustible;

- uso de recursos energéticos secundarios y fuentes de energía no tradicionales;

- reducción de costos para el suministro de energía de la empresa y mantenimiento de instalaciones de energía;

- reducción en la intensidad energética y el componente energético en el costo de producción.

Característica importante fuente de alimentación La imposibilidad de crear importantes reservas de energía, lo que obliga a producir y consumir energía al mismo tiempo, así como a garantizar la proporcionalidad en términos de su producción y consumo. El modo de producción de energía en cada intervalo de tiempo depende del modo de su consumo. El consumo de energía en la producción es desigual en las horas del día, días de la semana, meses y estaciones del año. Dado que la demanda de energía (demanda) cambia con el tiempo, su suministro debería cambiar en consecuencia (producción, compra, selección de una red externa de suministro de energía). Otra característica importante que define los requisitos de la organización. empresas de instalaciones energéticas, es la inadmisibilidad de fallas en el suministro de energía de los medios tecnológicos involucrados en la producción de productos comerciales: el sector energético debe garantizar la confiabilidad y el suministro de energía ininterrumpida.

¿Cómo organizar una economía energética en una pequeña empresa?

El suministro de energía se puede organizar de tres formas:

- Suministro de energía doméstica. Se utiliza cuando, por razones económicas o de otro tipo, la empresa considera conveniente proporcionarse completamente energía de todo tipo de sus propias plantas y estaciones generadoras.

- Fuente de alimentación externa. Asume la plena satisfacción de las necesidades de la empresa de energía de todo tipo a través de su compra a proveedores especializados e intermediarios de suministro de energía, asegurando su suministro precisamente al lugar de consumo en la empresa.

- Fuente de alimentación combinada. Es el principal para la mayoría de las empresas: reciben electricidad, calor, agua y gas de redes y sistemas de energía territoriales, y aire comprimido, acetileno y todo lo demás, de sus propias plantas y estaciones generadoras.

Generalmente encabezado economía energética la empresa es el ingeniero jefe de energía, y se reporta al ingeniero jefe (o jefe mecánico), cuyas funciones son:

- racionamiento del consumo de energía, planificación del suministro de energía, elaboración de balances de energía, contabilidad resumida y análisis del uso de energía;

- gestión del mantenimiento preventivo de equipos y redes eléctricas, monitoreo de su condición técnica y supervisión técnica del cumplimiento de las reglas de operación;

- desarrollo de medidas para ahorrar combustible y energía, investigación para reducir el consumo de energía;

- producción de varios tipos de mediciones, pruebas de equipos y redes, mantenimiento, inspección y reparación de instrumentación.

El ingeniero jefe de energía nombra al personal economía energética de dos categorías: personal de servicio, asegurando el suministro de energía ininterrumpido, y personal dedicado a reparaciones preventivas programadas y trabajos de instalación.

¿Cómo estandarizar el consumo de energía en una empresa?

El modo de ahorro de energía determina la necesidad de una regulación y una contabilidad precisas del consumo de energía en la empresa.

El propósito de la regulación del consumo de energía es establecer estándares para el consumo de energía, eliminando su consumo excesivo. El resultado es una mejora en el uso de los recursos energéticos y los activos fijos del sector energético, y una reducción en la participación de los costos de energía en el costo de producción.

Los estándares de consumo de energía se dividen en:

- Normas diferenciadas (específicas). Establezca el consumo de energía para unidades individuales, para piezas individuales y otras unidades de medida de producción.

- Normas integradas. Establezca el consumo de energía para el sitio, taller y empresa por unidad de producción.

Los estándares de consumo de energía se pueden establecer de dos maneras:

1. El método analítico. Es más lento, pero también más preciso, establece estándares técnicamente sólidos para unidades de alto consumo de energía (hornos, compresores, bombas) y máquinas grandes. Para esto, es necesario establecer dependencias que muestren la influencia de factores individuales en el valor del consumo de energía específico. El uso de este método para racionar el consumo de energía de todo el stock de máquinas se ve complicado por una gran cantidad de unidades de equipos instalados, una pequeña capacidad de unidades, una variedad de piezas mecanizadas y operaciones tecnológicas, así como modos de operación desiguales.

2. Método estadístico experimental. Se utiliza para establecer estándares estadísticos experimentales de consumo de energía. Basado en normas sólidas reales logradas durante el período pasado. Con el fin de acercar las normas estadísticas experimentales a las técnicamente justificadas, al determinar el valor de las normas específicas planificadas, se deben hacer ajustes a los costos específicos reales en función de los cambios esperados en la tecnología de organización de la producción en el período de planificación.

¿Cuáles son los principios básicos de la medición de energía en una empresa?

El consumo total de energía de la empresa se divide condicionalmente en partes variables y constantes, es decir, dependiente e independiente del volumen de salida. La parte variable es el consumo de todo tipo de energía para la implementación de operaciones tecnológicas básicas, la parte constante es el consumo de energía para iluminación, dispositivos de ventilación, calefacción, aire acondicionado. El consumo de energía de la parte variable se puede determinar en conjunto en función del tiempo de funcionamiento del equipo o de acuerdo con estándares resumidos. La parte constante del consumo de energía se basa en los estándares de iluminación, calefacción de espacios, etc.

Los objetos de la contabilidad energética son la generación y el consumo de energía, la producción y el uso de recursos energéticos secundarios (residuos o subproductos del proceso tecnológico principal: gases de alto horno y de coque, vapor triturado de martillos, gases calientes de hornos industriales, etc.).

Los siguientes son los requisitos básicos para la medición de energía:

- Diferenciación de contabilidad. Es necesario para tener en cuenta por separado el consumo de todos los tipos de energía en cada enlace. economía energética, unidad de producción de la empresa y una unidad separada.

- Eficiencia contable. Es necesario para la respuesta oportuna a los cambios en la situación, las desviaciones, las interrupciones en el consumo de energía y el suministro de energía; por lo tanto, la medición continua o la medición periódica con un tiempo mínimo entre mediciones sucesivas es la más preferida.

- Precisión contable. Es necesario para el correcto establecimiento de las normas de consumo de energía y sus desviaciones, para la compilación de equilibrios de energía confiables.

¿Cómo puede planificar y analizar el suministro de energía?

El desarrollo de balances energéticos es el método principal de planificación del suministro de energía y el análisis del uso de los recursos energéticos. Los balances energéticos establecen las dimensiones necesarias del consumo de producción y la recepción de varios tipos de recursos energéticos.

Los balances energéticos se dividen en:

- Saldos energéticos planificados. Diseñado para justificar las necesidades de la empresa en energía y combustible (parte consumible), para determinar las fuentes más económicas de cubrir esta necesidad (parte entrante). La base para la preparación de los balances energéticos planificados son las normas específicas de consumo de energía y combustible, así como los objetivos planificados para la producción.

- Saldos energéticos reportados. Diseñado para controlar el consumo de energía, análisis de energía y combustible.

Los balances energéticos deben ser de dos tipos:

- forma de trabajo de las balanzas: las partidas de la balanza están agrupadas por sitios de producción y en la dirección del uso de energía, sin dividir los elementos de consumo en componentes útiles y pérdidas. La forma de trabajo de los saldos es un plan detallado e informe sobre el suministro de energía de la empresa;

- la forma sintetizada de equilibrios sirve para analizar y evaluar el nivel de uso de energía. Para hacer esto, todo el consumo de energía de la empresa se divide en el componente útil y las pérdidas, con una mayor división del componente útil en elementos de acuerdo con las instrucciones de uso y pérdida de energía, por su lugar y tipo.

Prerrequisito para el derecho planificación energética es la preparación del balance de combustible y energía, que determina las necesidades de la empresa en recursos energéticos y las fuentes de su cobertura.

¿En qué secuencia y con qué frecuencia suelen hacer el balance de combustible y energía?

El balance de combustible y energía de la empresa se desarrolla en la siguiente secuencia:

A. Gastos (plan de consumo de energía y cargas de energía de la empresa).

1. Está previsto que la producción principal necesite energía y combustible, así como el consumo de energía y combustible para las necesidades no relacionadas con la producción (calefacción, iluminación, ventilación y necesidades domésticas). Se determina el número de posibles recursos de energía secundaria.

2. Las pérdidas de energía se calculan en redes e instalaciones de conversión.

3. Se determina el consumo total de energía y combustible de la empresa.

B. La parte de entrada (plan para cubrir las necesidades de energía y las cargas de energía de la empresa).

1. Se determinan los recursos energéticos de la empresa. Se calcula la capacidad de trabajo de las plantas generadoras y se compilan los balances de potencia de la empresa.

2. Los horarios de carga planificados se distribuyen entre las fuentes de suministro de energía, como resultado de lo cual se determina la cantidad de cada una de las fuentes en la cobertura del consumo de energía (utilizando recursos de energía secundarios, generando energía desde el exterior, generando energía en las propias plantas). Se determina la liberación de energía hacia un lado.

3. Se diseñan los modos de operación de las unidades y se desarrollan los balances de energía de las unidades generadoras. Se determinan las normas específicas de consumo de energía y combustible para las propias necesidades y la eficiencia de las plantas.

4. Se elabora el balance de combustible de la empresa.

Planes empresas de suministro de energía compilada para cada trimestre y año en forma de balances de trabajo, así como horarios de carga diarios y trimestrales.

¿Qué aporta el análisis del balance de combustible y energía?

El balance de combustible y energía nos permite conocer la estructura de consumo de energía de la empresa. Al comparar los saldos durante varios años, se pueden rastrear los cambios en las proporciones de producción y consumo de energía, los resultados de la transición de un portador de energía a otro y, finalmente, los resultados de la racionalización general de la producción y el consumo de energía. Una comparación de los saldos de las empresas relacionadas de una industria nos permite evaluar la calidad del uso de energía y abrir las reservas del sector energético de la empresa.

¿Cómo se puede mejorar la organización de la economía energética?

Mejora tu organización y planificación industria energéticaPuede debido a los siguientes eventos:

- aumento de la proporción de recursos y servicios energéticos comprados a proveedores externos e intermediarios especializados en suministro de energía;

- desarrollo de suministro centralizado de energía en zonas y territorios industriales;

- consolidación de talleres energéticos y otros elementos de la economía energética;

- mejorando la precisión de los estándares de consumo de energía, reforzando el control sobre su cumplimiento;

- uso de los portadores de energía, fuentes de energía, proveedores e intermediarios de suministro de energía más económicos;

- la introducción de equipos modernos de energía, métodos racionales para organizar su operación, mantenimiento y reparación;

- introducción de tecnologías y equipos de ahorro de energía en la producción;

- disminución de la intensidad energética de los productos; Mejora de la planificación, la contabilidad, el control del consumo de energía y el suministro de energía basado en tecnologías de información modernas.

Comenzando a formar su propio equipo de gerentes de producción, determine quién en su empresa decidirá los problemas de la organización:

- economía instrumental;

- instalaciones de reparación;

- economía energética

PÁGINA \\ * MERGEFORMAT 1

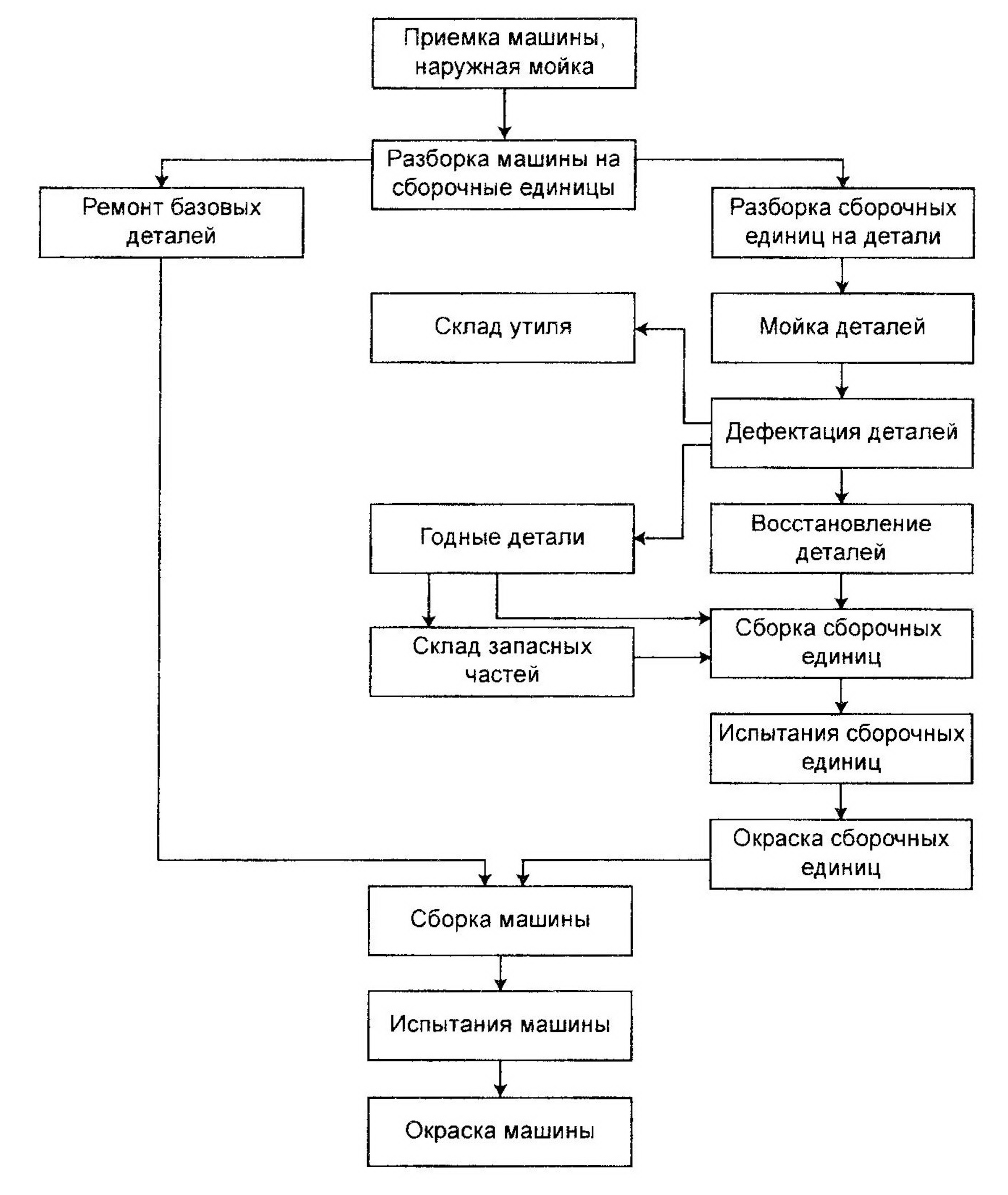

ORGANIZACIÓN DE REPARACIÓN Y MANTENIMIENTO DE MÁQUINAS

CONCEPTOS BÁSICOS Y DEFINICIONES

En la práctica de planificar, organizar y llevar a cabo el mantenimiento y reparación de maquinaria y equipo, se aplican los siguientes conceptos y definiciones básicos, la mayoría de los cuales están establecidos por la documentación técnica y reglamentaria vigente.

Reparación - un conjunto de medidas organizativas y técnicas e impactos tecnológicos en el producto (máquina o unidad de ensamblaje) para eliminar el mal funcionamiento, restaurar la capacidad de trabajo, las propiedades operativas y los recursos del producto al nivel establecido por la documentación técnica.

Mantenimiento - un conjunto de medidas destinadas a mantener la maquinaria y el equipo en condiciones saludables o en buen estado durante la operación, el almacenamiento y el transporte.

Modernizacion —- un método de mejora del producto, como resultado del cual se mejoran sus propiedades operativas (recursos, fiabilidad, fiabilidad, mantenibilidad, etc.).

Sistema de mantenimiento y reparación. - un conjunto de herramientas de reparación, artistas, estrategias, tecnologías y documentación reglamentaria y técnica interactivas que aseguran que el producto esté en condiciones de funcionamiento.

Herramientas de reparación - esta es la base técnica y de producción (edificios, estructuras, equipos), cuya composición está determinada por las estructuras de producción y organización de la empresa.

Artistas intérpretes o ejecutantes - Los principales trabajadores de producción y auxiliares, personal de ingeniería y mantenimiento.

Estrategia de reparación (mantenimiento) - Este es un sistema de reglas que determina la elección de una decisión sobre el contenido, el lugar y la hora del trabajo de reparación o sobre el método de cancelar el producto y sus componentes. Hay dos variedades principales de la estrategia de reparación: horas de operación y condición técnica.

Tecnología de reparación - estos son todos los métodos para cambiar la condición técnica del producto durante el proceso de reparación.

Ciclo de reparación - el período de funcionamiento repetitivo más pequeño del producto, durante el cual los tipos establecidos de mantenimiento y reparación previstos en la documentación reglamentaria se llevan a cabo en una secuencia determinada.

Reparación de la estructura del ciclo - una lista y secuencia de reparaciones programadas repetidas cíclicamente y mantenimiento de equipos realizados durante el ciclo de reparación.

Período de revisión - el tiempo entre dos reparaciones consecutivas programadas del producto.

Duración de reparación - tiempo de inactividad regulado de equipos para reparación, incluida su transferencia a reparación, trabajos de reparación y aceptación de equipos reparados.

Reparaciones no programadas - reparación, cuya implementación se especifica en la documentación reglamentaria, pero se lleva a cabo de manera no planificada para eliminar las consecuencias de los fallos.

Reparación programada - reparación proporcionada en la documentación normativa y técnica y realizada de manera planificada. Las reparaciones programadas de acuerdo con el volumen y la naturaleza del trabajo de reparación se dividen en corriente y capital.

Reparación de garantía - un conjunto de trabajos que aseguran la operación ininterrumpida de los equipos durante el período establecido por el pasaporte de garantía, sujeto a que el personal de mantenimiento observe los regímenes tecnológicos y las reglas técnicas de operación.

Desmontaje - Desmembramiento del producto en sus componentes, incluido el desmontaje, si es necesario.

Asamblea - un conjunto de trabajos para crear un producto a partir de sus partes constituyentes, incluido, si es necesario, trabajos de instalación.

Instalación - tipo de operaciones de montaje realizadas utilizando máquinas de elevación y dispositivos y dispositivos de elevación para instalar el producto en su lugar.

Diagnóstico durante la reparación. - un conjunto de trabajos para establecer el grado de desgaste del producto o partes individuales con el fin de determinar la cantidad de trabajo para restaurar su operatividad o servicio.

Fondo de intercambio - el número de equipos fabricados o reparados de cierto tipo, que deben estar en la instalación de reparación para cambio por recibidos para reparación.

OPORTUNIDAD Y FACTIBILIDAD DE MÁQUINAS DE REPARACIÓN

La capacidad y la eficacia de las reparaciones de máquinas se deben a factores técnicos y económicos.

Factores técnicos. Factor técnico principaldeterminar la posibilidad de reparación es la diferencia entre el recurso de piezas y componentes de la máquina obtenido durante la fabricación y el recurso residual debido al desgaste desigual y la pérdida de propiedades durante la operación. Por lo tanto, en cualquier máquina hay piezas y conjuntos de desgaste que requieren un reemplazo periódico, como cojinetes y dispositivos de sellado, y piezas, como las básicas, que se mantienen debido al alto margen de seguridad, generalmente durante toda la vida útil de la máquina. Potencialmente, es posible restaurar hasta el 60-70% de las piezas de la máquina, por lo que el rechazo de las reparaciones conduciría a una subutilización significativa de su valor para el consumidor.

Segundo factor Es que durante el funcionamiento las piezas se desgastan y solo una parte de las superficies está sujeta a restauración. Esto le permite restaurar piezas con menos costos de fabricación, gastos de materiales y mano de obra, lo que hace que la producción de reparaciones sea rentable.

Tercer factorLa determinación de la posibilidad y la conveniencia de realizar reparaciones es la presencia de piezas cuya longevidad no está determinada por el desgaste físico sino moral. Estos incluyen, en particular, las partes más básicas, que generalmente tienen un alto margen de seguridad, que puede soportar varios ciclos de operación durante toda la vida útil de la máquina.

Cuarto factorLo que hace que las reparaciones sean económicamente viables es la capacidad organizativa y tecnológica de la industria de reparaciones para restaurar las piezas a un nivel en el que reciben un mayor recurso que las nuevas. Por ejemplo, las superficies restauradas utilizando tecnologías y materiales modernos a menudo tienen una mayor resistencia al desgaste en comparación con las originales. Cabe señalar que el aumento de los recursos de la reparación debe ser económicamente viable.

Quinto factor Existe la posibilidad de modernizar las máquinas durante la reparación para llevarlas a un nivel técnico moderno, lo que elimina su obsolescencia.

Los factores señalados indican la viabilidad técnica y la viabilidad de la reparación de la máquina, lo que se confirma por la economía de la producción de reparación.

Factores económicos. El principal factor económico en la viabilidad de la reparación es que todos los costos, excepto los costos de mano de obra, para cualquier tipo de reparación son significativamente menores que para la fabricación. Incluso los costos de la revisión más intensiva en mano de obra de una máquina generalmente representan entre el 40 y el 70% del costo de una máquina nueva. Esto se logra gracias al ahorro de recursos materiales, ya que los costos de mano de obra durante la revisión pueden ser incluso mayores que durante la fabricación, debido al desmontaje, limpieza, detección de fallas y otras operaciones de reparación específicas. Por lo tanto, la producción de reparación ahorra recursos.

El ahorro de recursos materiales es el factor económico más importante en la viabilidad de la reparación de máquinas. La eficiencia económica de las reparaciones se manifiesta en mayor medida con un aumento en la masa, la potencia y el costo de los productos.

SISTEMAS DE MANTENIMIENTO

Y REPARACIÓN DE COCHES

Principios de organización y funcionamiento de los sistemas.

La operabilidad del equipo está asegurada por el sistema preventivo planificado para su mantenimiento y reparación.

Naturaleza planificada El sistema incluye:

- mantenimiento programado, que garantiza la prevención de fallas de emergencia de maquinaria y equipo y la recepción regular de información sobre su condición técnica;

- el tiempo de funcionamiento planificado de máquinas y ensamblajes, así como el volumen de trabajo durante la reparación, lo que contribuye a la organización del ritmo de la producción de reparación y su material y soporte técnico.

Personaje de advertencia El sistema consiste en el hecho de que permite la reparación antes del período de desgaste intensivo de las partes principales.

El sistema de reparación, como cualquier sistema de producción, incluye la base del material, los principios y métodos para administrarlo, así como los actores que aseguran el funcionamiento efectivo de este sistema.

Base material dentro de la industria incluye activos de producción fijos y capital de trabajo de todas las empresas de reparación que realizan servicios de reparación. Estas incluyen compañías que realizan reparaciones de marca (empresas - fabricantes de máquinas o unidades creadas por ellos); empresas de reparación especializadas; talleres de reparación y servicios de organizaciones que operan equipos.

Los principios del funcionamiento del sistema de reparación se pueden dividir en organizativos, técnicos y económicos.

A principios organizacionales y técnicos incluyen:

- separación de las reparaciones hechas por máquinas por propósito - restauración de la operabilidad o recurso del producto que se está reparando;

- especialización de los cuerpos de reparación por tipos de máquinas que se están reparando, tipos de reparaciones, teniendo en cuenta la cooperación con los fabricantes y otras empresas de reparación;

- certificación como un medio de influencia estatal en la calidad de las reparaciones y garantizar la seguridad de las máquinas reparadas.

A principios economicos Las disposiciones específicas para toda la producción industrial incluyen:

- las empresas de reparación organizan sus actividades comerciales sobre la base de un cálculo económico completo (autosuficiencia, autofinanciación, fijación de precios, costos, etc.) y presentan sus productos en el mercado de servicios de reparación;

- La relación entre el cliente y el contratista debe ser determinada por el sistema de relaciones contractuales (obligaciones contractuales) desarrollado por el estado;

- Licencias como medio de control y el impacto técnico y económico del estado en todos los aspectos de la empresa de reparación (tecnológico, económico, ambiental, etc.).

Con base en estos principios generales, cada empresa forma áreas específicas y un programa de actividades de producción.

Variedades de sistemas de mantenimiento y reparación.

Los sistemas existentes para mantenimiento y reparación (Fig. 2.1) prevén el mantenimiento y reparación de máquinas profilácticamente (sistemas planificados) o después de una falla (sistema de recuperación de emergencia).

Fig. 2.1. Variedades de sistemas de reparación y mantenimiento de máquinas.

Realizar reparaciones después de una falla de la máquina tiene varias desventajas:

- no permite evitar una falla de la máquina y, por lo tanto, excluye la posibilidad de un accidente, que se asocia con pérdidas significativas;

- provoca una gran cantidad de fallas concomitantes, cuya complejidad y costo de eliminación aumenta significativamente el costo de reparación de la máquina;

- no permite planificar el trabajo de los servicios de reparación;

- no proporciona el nivel requerido de fiabilidad de la máquina.

Sistemas planificados proporcionar reparaciones basadas en las siguientes estrategias de reparación:

- en tiempo de funcionamiento cuando el volumen de desmontaje del producto y la detección de sus componentes se establece para que sea igual para la flota de productos similares, dependiendo del tiempo de funcionamiento desde el comienzo de la operación o después de una reparación mayor (promedio), y la lista de operaciones de recuperación se establece en función de los resultados del defecto;

por condición técnicacuando la lista de operaciones, incluido el desmontaje, se establece por los resultados del diagnóstico previo a la reparación, así como por datos estadísticos sobre la confiabilidad de este producto y productos similares.

Cabe señalar que la estrategia de reparación de las horas de operación no siempre proporciona una alta confiabilidad y costos mínimos para mantener la operatividad de las máquinas. Debido a la gran variación en el tiempo de operación, es posible la subutilización del recurso de las partes y componentes de la máquina o su falla de emergencia. La estrategia de reparación para la condición técnica reduce la probabilidad de estos factores.

Existen tres sistemas principales de planificación para organizar las reparaciones: después de la inspección, periódica y estándar.

Sistema de inspección posterior basado en inspecciones obligatorias de la máquina, que, sin embargo, no se llevan a cabo en términos estrictamente constantes. El propósito de las inspecciones es establecer la condición de la máquina para evitar una falla de emergencia. Según sus resultados, se determina el estado de la máquina y se establecen los términos y tipos de reparaciones, se determina el número de piezas reemplazadas. Al mismo tiempo, la máquina se mantiene en condiciones de trabajo, realizando reparaciones actuales de varios volúmenes. Con tal sistema, es difícil planificar el volumen de reparaciones, ya que es imposible establecer el tiempo para detener la máquina para reparaciones y su duración por adelantado.

Sistema de reparación periódica basado en el hecho de que el tiempo de funcionamiento de la máquina entre inspecciones regulares y reparaciones se determina de antemano, teniendo en cuenta la complejidad de su diseño y modos de funcionamiento. El reemplazo de piezas y unidades de ensamblaje no está planeado, pero se lleva a cabo de acuerdo con la necesidad real, determinada durante la inspección y reparación. Por lo tanto, con este sistema también es imposible determinar de antemano el volumen y la complejidad del trabajo de reparación, planificar la necesidad de mano de obra, repuestos, etc.

Sistema de reparación estándar basado en la actualización periódica obligatoria de la máquina mediante un cambio único de piezas y componentes. Para cada tipo de reparación, el alcance del trabajo de reparación y la lista exacta de piezas reemplazadas y unidades de ensamblaje están predeterminadas, mientras que el reemplazo de piezas y ensamblajes se realiza dentro del período de tiempo establecido por el plan, independientemente de su condición. Como excepción, no reemplazan las piezas que garantizan el funcionamiento normal de la máquina hasta la próxima reparación, por ejemplo, piezas básicas. La desventaja del sistema es el alto costo causado por el hecho de que las piezas con un recurso no desarrollado a menudo se reemplazan. El sistema de reparación estándar se utiliza para equipos que funcionan en condiciones de estado estable (ventiladores, bombas, compresores, etc.).

Por lo tanto, con el método de reparación estándar, la vida útil de la pieza indica cuándo debe cambiarse y, con la reparación periódica, cuándo es necesario inspeccionar la pieza.

Sistema de mantenimiento preventivo

La industria también utiliza sistemas combinados para organizar el mantenimiento y la reparación de máquinas, incluidos elementos de sistemas de reparación posteriores a la inspección, periódicos y estándar. La combinación racional de las ventajas de estos sistemas le permite garantizar el máximo tiempo de respuesta, aumentar la vida útil de la máquina y reducir el costo de su mantenimiento. Este tipo de sistema incluye un sistema de mantenimiento preventivo (PPR). Representa un conjunto de disposiciones y normas interrelacionadas que determinan la organización y el procedimiento para el mantenimiento y la reparación de los equipos a fin de mantenerlos en buenas condiciones.

El Reglamento sobre el equipo PPR establece: tipos y regulaciones de mantenimiento y reparaciones programadas; organización de su conducta; documentos reglamentarios y técnicos básicos; normas de reparación; organización de una economía de lubricantes; contabilidad y movimiento de equipos; supervisar el cumplimiento de las normas y estándares aplicables para el mantenimiento, reparación y operación de equipos.

En general, el sistema de interrupción del equipo incluye las siguientes medidas:

mantenimiento general máquinas: mantenimiento e inspección de turnos; chequeo diario; inspecciones mensuales de reparación;

reparaciones programadas: actual, medio, capital; ajustes y revisiones semestrales y anuales (para equipos complejos o únicos).

El alcance y la naturaleza del trabajo de mantenimiento y reparación están determinados en cada caso por las instrucciones del fabricante del equipo. En el caso general, durante el trabajo de mantenimiento se lleva a cabo: limpieza, lavado, inspección y monitoreo del estado técnico de las unidades de ensamblaje, ensambles, dispositivos, sistemas hidráulicos y neumáticos, mecanismos de ajuste; reemplazo de aceites y fluidos operativos.

Mantenimiento por turnos (О) consiste en cuidar el equipo que le asignan personas del servicio y personal de servicio. Se lleva a cabo durante el turno, entre turnos o durante períodos de inactividad tecnológica del equipo. El alcance del trabajo se da en las instrucciones de mantenimiento del turno elaboradas por el fabricante del equipo.

Comprobación diaria del correcto funcionamiento y estado técnico del equipo. (P) es llevado a cabo por mecánicos y asistentes de gerentes de sitio, jefes de turno en turnos de trabajo y cerrajeros-reparadores en turnos de reparación. Los fabricantes compilan las instrucciones para realizar las inspecciones y contienen reglas de verificación, el procedimiento para la ejecución y aceptación del trabajo, una lista de indicadores necesarios para la compilación conjunta a fin de mes para evaluar la operación correcta y la condición técnica del equipo, así como medidas organizativas y técnicas para eliminar las deficiencias y aumentar el nivel de operación equipo

Inspecciones mensuales de mantenimiento. (RO) se llevan a cabo de acuerdo con las instrucciones del fabricante por los equipos de reparación de la empresa de fabricación en el turno de reparación o reparación preparatoria. Estos incluyen: inspección de todos los artículos disponibles del equipo; reemplazo de piezas de desgaste, verificando la calidad del lubricante y, si es necesario, reemplazándolo; ajuste y restauración de espacios en los nodos de la máquina a valores aceptables; restauración de sellos y accesorios; Eliminación de posibles fallos menores.

La operación del equipo de conformidad con las disposiciones básicas del sistema PPR, como regla, es efectiva.

Es posible mejorar el sistema de las máquinas PPR en las siguientes áreas:

- centralización y especialización de todo tipo de mantenimiento y reparaciones;

- uso generalizado de métodos de reparación avanzados;

- desarrollo y aplicación de sistemas automatizados de gestión de reparación y mantenimiento;

- la aplicación de métodos y medios de diagnóstico técnico, proporcionando control del estado de las máquinas durante la operación;

- Organización de una economía de lubricantes a nivel moderno, etc.

Progresivo en las condiciones modernas es el sistema de reparación de garantía, que consiste en realizar reparaciones de equipos con la garantía de un funcionamiento sin problemas y garantizar su calidad durante un tiempo específico. La base para la efectividad de este sistema es la organización clara del mantenimiento del equipo durante el período de revisión, el cumplimiento de los regímenes tecnológicos y las reglas para su operación técnica, reparaciones de acuerdo con los planes aprobados, así como tecnología avanzada para trabajos de reparación. La calidad del trabajo de reparación se confirma mediante un certificado de garantía, que se emite al cliente para cada instalación reparada.

Descripción de los principales tipos y métodos de reparación.

Tipos de reparacion . Los principales tipos de reparación de equipos, dependiendo del grado de restauración de sus recursos, son actuales y capitales. En algunos casos, también se realizan reparaciones secundarias.

Reparación actual (T) está destinado a restaurar la operabilidad, mantener en buen estado de funcionamiento, principalmente, las partes externas del equipo. Durante la reparación actual, la máquina se desmonta parcialmente, las unidades individuales y las piezas desgastadas (excepto las básicas) se reemplazan por otras nuevas o pre-reparadas, los mecanismos del equipo se ajustan y ajustan, etc. El mantenimiento debe garantizar el funcionamiento normal de la máquina hasta la próxima reparación programada.

Si hay piezas y conjuntos en el equipo con una gran diferencia en la resistencia al desgaste, se introducen las reparaciones actuales de diferentes volúmenes: el primero (T1), el segundo (T 2 ), etc. Los realizan equipos de reparación de la empresa que opera el equipo, en el lugar de su instalación o en lugares especialmente designados con una frecuencia determinada igual a la de las reparaciones T1 - tres y T 2 - seis meses Las instrucciones de fabricación son desarrolladas por los fabricantes junto con institutos de diseño e investigación, representantes de empresas de producción y reparación. En la contabilidad de la actividad principal de la empresa, los costos de las reparaciones actuales se refieren a la partida de gastos "reparación actual".

Reparación mediana (C) reemplaza las reparaciones complejas actuales y se lleva a cabo con el fin de poner la máquina en buenas condiciones y restaurar parcialmente sus recursos reemplazando o reparando unidades y ensamblajes defectuosos, así como realizando trabajos de reparación relacionados.

Revisión (K): este es el tipo de reparación, que garantiza la capacidad de servicio y el recurso total o cercano a la totalidad de la máquina mediante la restauración y el reemplazo de cualquier unidad de ensamblaje (ensamblajes, ensamblajes) y piezas, incluidas las básicas. Con una revisión importante, todos los aterrizajes en los compañeros se restauran de acuerdo con las condiciones técnicas para la reparación.

Después de reparaciones importantes, los componentes principales de la máquina y la máquina en su conjunto están sujetos a rodadura, ajuste, prueba y pintura.

Las reparaciones importantes son realizadas por organizaciones especializadas con una frecuencia establecida por la documentación técnica y reglamentaria vigente.

Los costos de revisión se determinan a partir de los cargos por depreciación.

Además de las reparaciones programadas consideradas, también hacenemergencia y reparaciones reparaciones, que se realiza fuera del sistema de PPR para eliminar las consecuencias del accidente. El volumen de reparaciones de emergencia puede ser actual o capital. Los costos de las reparaciones de emergencia se cargan a los gastos bajo el ítem "reparación actual", es decir, son parte de los costos generales y, por lo tanto, afectan el costo de los productos. La excepción es solo una reparación de emergencia importante causada por un desastre natural (incendio, inundación, etc.), que se refiere a la rehabilitación y se financia con asignaciones especiales. Durante las reparaciones de restauración, la máquina a menudo se somete a modernización. En este caso, la reparación de restauración es la producción de métodos de reparación de máquinas, cuyos indicadores de calidad difieren de los del modelo base.

Métodos de reparación Bajo el método de reparación se entiende la totalidad de las reglas técnicas y organizativas para la implementación de operaciones tecnológicas de la producción de reparación. La variedad de métodos de reparación utilizados está determinada por los siguientes factores:

Una amplia gama y características de diseño del equipo que se está reparando, su mantenibilidad;

Varios equipos técnicos de empresas de reparación y su especialización;

Condiciones técnicas, económicas y de producción para reparaciones, programa de producción de empresas de reparación, etc.

En este sentido, la reparación del equipo se puede llevar a cabo mediante los siguientes métodos: impersonal, despersonalizada, modular y en línea.

Con sin mancha (inspeccionado individualmente), las unidades de ensamblaje y las piezas retiradas de la máquina después de la reparación se instalan en la misma máquina, es decir, no se despersonalizan y, por lo tanto, sus recursos se utilizan más completamente. Con este método, se preservan el intercambio mutuo de partes y su relación inicial. Debido a esto, la durabilidad de las máquinas reparadas es mayor que con el método despersonalizado. Las desventajas del método de reparación no despersonalizado son que complica significativamente la organización del trabajo de reparación y, como resultado, aumenta el tiempo que lleva reparar el producto. Además, se requieren trabajadores altamente calificados, ya que el trabajo no se especializa. El método se utiliza con un pequeño número o una amplia gama de máquinas reparadas, lo cual es típico para la reparación de máquinas de corte de metales.

Con anónimo El método de reparación, las piezas y los ensamblajes retirados de las máquinas se reemplazan con los nuevos o reparados que se reciben del almacén. Con este método de reparación, no se guarda la pertenencia de las piezas y conjuntos restaurados a una máquina específica. Las piezas y ensamblajes que se retiraron después de la reparación se destinaron a la adquisición del fondo de intercambio. Por lo tanto, la organización del trabajo de reparación se simplifica, su laboriosidad y costo se reducen, y el tiempo que las máquinas están en reparación se reduce.

Método agregado - Una variante del método de reparación despersonalizada si hay un fondo de intercambio suficiente. La esencia de la reparación agregada (intercambiable) es que la máquina que se está reparando se desmonta en unidades separadas (unidades de ensamblaje), que se envían para su reparación, y la máquina se ensambla a partir de las unidades del fondo de intercambio (rotativo). Por lo tanto, el método de reparación global solo es posible con la completa intercambiabilidad de piezas y unidades de ensamblaje.Después de la reparación, las piezas y ensamblajes retirados de la máquina ingresan al fondo de intercambio, que también se repone con nuevos productos similares. El fondo de intercambio se calcula según la cantidad de máquinas que se están reparando, la frecuencia de reemplazo de las unidades de ensamblaje y el tiempo necesario para repararlas y transportarlas.

El método de reparación global tiene las siguientes ventajas:

- se reduce el tiempo que la máquina dedica a la reparación, ya que está determinada principalmente por la duración de los trabajos de instalación y desmontaje y no depende de la duración de la restauración y fabricación de piezas;

- se crean condiciones para la especialización de secciones, talleres y empresas enteras, lo que permite aumentar la productividad laboral y la calidad de las reparaciones.

Para máquinas del mismo tipo con un alto grado de unificación de piezas y conjuntos, el método de reparación basado en el uso del sistema de reparación de tamaño es efectivo. Su característica distintiva es que las piezas desgastadas se procesan a las siguientes dimensiones de reparación. La posibilidad de utilizar este tipo de reparación depende del margen de seguridad de la pieza, cuyo tamaño disminuye durante el procesamiento para el siguiente tamaño de reparación. El uso combinado del método agregado y el método de reparación de dimensiones es una dirección efectiva para mejorar la producción de reparación.

Según las características organizativas, según el tipo de producción de reparación (en masa, en serie, individual), la reparación de la máquina se puede llevar a cabo mediante métodos en línea o en línea.

Método de transmisión caracterizado por la ubicación del equipo técnico en la secuencia de operaciones del proceso de reparación y se realiza en líneas de producción cuando se mueve el producto reparado de un lugar de trabajo a otro. Este método proporciona una alta productividad laboral, el uso eficiente de equipos especializados, la mecanización y la automatización del proceso de reparación de la máquina, permite obtener reparaciones de alta calidad. Una variación del método de flujo es el método de reparación de nodo de flujo, cuya característica distintiva es que el ensamblaje de máquinas se realiza solo a partir de unidades de ensamblaje preparadas y ensamblajes obtenidos de otras fábricas para la cooperación.

El método de reparación en línea se basa en los siguientes principios:

- asegurar la máxima continuidad y ritmo de producción dividiendo el proceso de reparación en igual o múltiple intensidad de trabajo y duración de la operación;

- consolidación de operaciones para trabajos y su ejecución simultánea;

- transmisión con interrupciones mínimas de productos reparados entre estaciones de trabajo.

Se recomienda aplicar el método de flujo en empresas donde se repara una gran cantidad de máquinas similares anualmente. Para su implementación, se utilizan líneas de reparación de flujo continuo, flujo continuo y flujo variable.

Flujo continuo Las líneas (de un solo artículo) están destinadas a la reparación de automóviles de un tamaño estándar. La continuidad del trabajo en ellos se logra debido a la igualdad o la multiplicidad de la duración de las operaciones en los lugares de trabajo individuales hasta la carrera de montaje (reparación del producto).

Flujo discontinuo las líneas se usan con un pequeño programa de reparación, mientras que la duración de las operaciones en los lugares de trabajo individuales no es igual al ciclo de reparación (ensamblaje).

Flujo variable Las líneas (multi-sujeto) están diseñadas para reparar máquinas alternativamente diferentes. Poseen las características de las líneas de flujo continuo y flujo continuo. En relación con los tipos de máquinas que se están reparando, las líneas están equipadas con equipos, dispositivos y herramientas disponibles en la empresa.

En estacionario en línea método (método de postes universales) la máquina a reparar se instala en un lugar de trabajo específico para realizar las operaciones de reparación correspondientes. Sin pasar por las máquinas reparadas en la secuencia prescrita, los trabajadores realizan operaciones específicas con un ritmo específico.

Mantenimiento general. Las inspecciones de reparación, las reparaciones y pruebas actuales, así como la limpieza oportuna y la lubricación de los mecanismos son las actividades principales en el sistema de mantenimiento de maquinaria y equipos mineros durante el período de revisión. El personal de mantenimiento inspecciona la máquina durante las pausas de turno de acuerdo con las normas e instrucciones desarrolladas para cada tipo de máquina.

Ciclo de reparación y su estructura.

En condiciones normales de funcionamiento, el desgaste de las piezas de la máquina depende de la duración de su funcionamiento. Conociendo esta relación, puede establecer los intervalos de tiempo promedio entre reparaciones adyacentes de la máquina y una cierta secuencia de reparaciones alternativas.

Ciclo de reparación llame al intervalo de tiempo entre dos revisiones sucesivas de la máquina o desde el inicio de la operación hasta la primera revisión (para una máquina nueva). La estructura del ciclo de reparación es la alternancia de varias reparaciones en una secuencia determinada y en ciertos intervalos. Depende del tipo de máquina y se puede instalar según los estándares de reparación para este tipo de equipo.

PREPARACIÓN Y PLANIFICACIÓN PARA TRABAJOS DE REPARACIÓN

. Preparación de trabajos de reparación

La preparación para la reparación debe preceder al desmantelamiento de la máquina, lo que reduce el tiempo de reparación. Para esto, la preparación técnica y material de la producción también debe llevarse a cabo de manera oportuna. Consisten en el desarrollo de documentación técnica para la fabricación, reparación y restauración de piezas, la normalización del proceso, la provisión de producción de reparación con los materiales y componentes necesarios.

Ingeniería de reparación consiste en diseño y capacitación tecnológica.

Diseño de entrenamiento incluye:

- implementación de los dibujos necesarios para las piezas que se restauran o fabrican durante la reparación;

- diseño de los equipos, equipos tecnológicos y herramientas no estándar necesarios;

- desarrollo de documentación de diseño para la modernización de una máquina o para la reparación de una máquina de fabricación extranjera;

- realizar cálculos de piezas y conjuntos que confirman su rendimiento normal después de la reparación o modernización.

En los dibujos de trabajo de las piezas que se van a restaurar, se deben guardar sus parámetros geométricos, el material y la calidad de procesamiento, según lo estipulado en la documentación del diseño. Si las piezas a reparar están sujetas a fallas frecuentes debido a fallas de diseño, selección inadecuada de materiales, tratamiento térmico o lubricación que es mayor que la carga de diseño, entonces estas piezas deben modernizarse para cumplir con las condiciones de trabajo y excluir causas estructurales de fallas. Los cambios realizados en los detalles del diseño deben justificarse mediante cálculos apropiados y referencias a datos reglamentarios y materiales de orientación.

Preparación tecnológica para reparación. incluye:

- desarrollo de un manual para cada tipo de reparación de la máquina, especificaciones técnicas para el monitoreo y detección de fallas de piezas desgastadas;

- desarrollo de procesos tecnológicos para operaciones de desmontaje y montaje, restauración y reparación de piezas y conjuntos;

- cálculo de normas de tiempo y precios para trabajos de reparación;

- determinación de la necesidad de reparación de materiales básicos y auxiliares;

- fabricación de equipos tecnológicos, herramientas y equipos no estándar faltantes;

- planificación de la reparación de equipos de carga de empresas y otros trabajos.

Los manuales y las especificaciones técnicas para la reparación de máquinas se desarrollan de acuerdo con los requisitos de los estándares estatales y de la industria. Proporcionan requisitos básicos y recomendaciones para la selección de materiales, operaciones de reparación, durante las cuales el fabricante garantiza los indicadores técnicos y económicos establecidos de la máquina.

Preparación de reparación de materiales. consiste en la preparación de aplicaciones técnicamente sólidas para materiales y componentes, su adquisición y entrega oportuna.

La reparación de máquinas se distingue por una variedad de trabajos realizados por servicios económicos y técnicos, diversos talleres y empresas de reparación especializadas. Por lo tanto, la exactitud de la planificación, preparación, organización e implementación de estos trabajos depende de la complejidad y duración de la reparación, así como de la eficiencia del uso de mano de obra y equipo. La planificación de las reparaciones debe llevarse a cabo de tal manera que todo el volumen de trabajo de reparación se complete en el mínimo tiempo técnicamente razonable con la posibilidad de control de calidad y puntualidad de ciertos tipos de trabajo.

Planificación de reparaciones

Distinga entre perspectiva (a largo plazo), anual y planificación actual (operativa).

Planificación hacia adelante producido por hasta cinco años y operativo, durante un mes y cuarto. Las bases para el desarrollo de planes a largo plazo son:

- normas para la frecuencia y duración de las reparaciones de equipos;

- estructura del ciclo de reparación de este tipo de equipos;

- el volumen de trabajo realmente realizado por el equipo al comienzo del período planificado;

- el momento de las reparaciones previamente completadas;

- la cantidad de trabajo (horas de funcionamiento) para el período de planificación;

- datos sobre el estado técnico del equipo acumulado durante su funcionamiento.

Desafío La planificación a largo plazo es ese cálculo técnico y económico preliminar, basado en los tipos y volúmenes de trabajo y el momento de su implementación durante el año, para determinar:

- la necesidad de mano de obra y sus calificaciones;

- la necesidad de materiales, repuestos, máquinas herramienta, equipos y herramientas;

- El costo de todas las reparaciones.

Planificación actual debería aclarar los planes a largo plazo de acuerdo con las condiciones específicas para la implementación de tareas de producción en el sitio y en los talleres de reparación en este trimestre y mes. La planificación continua incluye: determinar el momento de las reparaciones para cada tipo de equipo, establecer la cantidad de trabajo de reparación, optimizar el tiempo y el volumen de trabajo para cargar de manera uniforme los servicios de reparación y determinar el costo de las reparaciones planificadas.

La base de la planificación actual de los trabajos de reparación es el cronograma anual de reparaciones teniendo en cuenta los cambios reales en la composición del equipo. También puede incluir reparaciones no cubiertas por el cronograma anual. El servicio de energía mecánica de la empresa lleva a cabo el desarrollo de los horarios de PPR, el monitoreo de su implementación, así como la presentación de informes sobre la producción de PPR, incluido el llenado de pasaportes.

Los planes de reparación de equipos anuales y actuales se preparan en forma estándar sobre la base de los estándares de reparación, teniendo en cuenta la carga uniforme de los servicios de reparación y la posibilidad de realizar reparaciones por empresas especializadas. La base del plan es la estructura del ciclo de reparación y los períodos de revisión de cada tipo de equipo.

Plan anual debe determinarse:

- la hora en que se reparó la máquina y el tipo de reparación (actual o mayor);

- la cantidad requerida de materiales y herramientas necesarias para el mantenimiento y la revisión y para la fabricación de repuestos para todo tipo de reparaciones e inspecciones de reparación;

- el número requerido de piezas de repuesto en toda la flota de máquinas en funcionamiento y que deben repararse para realizar todo tipo de reparaciones, mantenimiento e inspección de reparaciones;

- el número requerido de trabajadores (por meses) necesarios para reparaciones actuales y de revisión y para la fabricación de repuestos para todo tipo de reparaciones.

Los planes de reparación se elaboran en forma de programas a largo plazo, anuales y mensuales para reparaciones de equipos. Los cronogramas de reparación deben estar vinculados con el plan de producción, los planes de logística, el financiamiento y los planes de trabajo de modernización del equipo.

La planificación mensual y anual de las reparaciones de los equipos se realiza de acuerdo con los cronogramas mensuales de PPR

DOCUMENTACIÓN DE REPARACIÓN

La documentación de reparación está destinada a la preparación, organización y control de calidad de las reparaciones. Se desarrolla por separado para todo tipo de trabajos de reparación de acuerdo con el volumen de producción de reparación (reparaciones individuales, en serie o en masa), capacidades técnicas de la empresa de reparación.

La base para el desarrollo de la documentación de reparación es el diseño, la documentación tecnológica y operativa del fabricante; análisis de mal funcionamiento característico de piezas durante la operación; experiencia en la reparación de productos similares; desarrollos científicos y técnicos, etc.