Periodično vzdrževanje kakovostnega popravila. Velika enciklopedija nafte in plina

SISTEM POPRAVILNEGA POPRAVILA in njegova vsebina. Cikel popravila in njegova struktura, obdobje remonta.

Med delovanjem je oprema podvržena različnim vrstam vzdrževanja in popravil. Pri nas je sprejet načrtni preventivni sistem za tehnično vzdrževanje in popravilo strojev (PPR), ki ustreza načelom načrtovane socialistične proizvodnje. V skladu z GOST 18322-73 je delo, ki ga določa preventivni sistem, razdeljeno na vzdrževalna in redna popravila. Vzdrževanje je sklop del, namenjenih ohranjanju operativnosti stroja v pripravi za uporabo. Vzdrževanje vključuje obvezno občasno delo, vnaprej nastavljeno za to vrsto in model stroja v določenih delovnih pogojih.

Kljub načrtovanju (rednosti) vzdrževalnih del, z določenim obratovalnim časom (virom) in stopnjo obrabe, odvisno od delovnih pogojev v določenem času, postane uporaba stroja tehnično nepraktična ali celo nevarna (v sili). V tem primeru so potrebne bolj zapletene operacije popravil.

Popravilo je skupek del za ponovno vzpostavitev delovanja izdelka (stroja). Obseg dela na popravilu strojev je odvisen od kakovosti vzdrževanja in nadzora stroja, delovnih pogojev in zanesljivosti konstrukcije. Zato obseg popravljalnih del v večini primerov ni reguliran.

V skladu z veljavnimi navodili in določbami za vzdrževalna in popravljalska dela so predvidene naslednje vrste vzdrževanja in popravil: dnevno tehnično vzdrževanje (EO), periodično tehnično vzdrževanje (MOT), periodično preverjanje točnosti in načrtovana popravila - tekoči (T) in kapital (K).

Vsakodnevno (izmensko) vzdrževanje se izvaja v času izmene in vključuje inšpekcijska in inšpekcijska dela, prilagajanje odmikov delov enot in njihovo mazanje, preverjanje pritrditve delov in odpravljanje manjših napak, pa tudi dela, povezana z zunanjo nego stroja. Vzdrževanje premikov izvajajo proizvodni delavci v skladu s pravili tehničnega delovanja strojev med delovno izmeno in med njimi.

Periodično (načrtovano) vzdrževanje vključuje vsa dela, ki so vključena v vsakodnevno vzdrževanje, poleg tega pa diagnostična, nastavitvena pritrditev in mazanje. Občasno vzdrževanje izvajajo dežurni ključavničarji, električarji, maziva, skupaj s servisno ekipo in proizvodnimi delavci pod vodstvom mehanika delavnice.

Periodično preverjanje točnosti po načrtu opravi servisno-mehanična trgovina za opremo, na katero je določen razred točnosti, ali tako preverjanje določa posebna navodila (na primer za vrtljive peči). Preverite in prilagodite geometrijsko os strojev, posameznih komponent itd.

Načrtovana popravila so zapleten sanacijski ukrep sistema PPR, ki je predviden v regulativni dokumentaciji in izveden načrtno. Odvisno od TO-100 ; T-800 ; L4800

Sl. 8. Pregled strukture popravila

cikel:

K - remont; T - trenutno popravilo;

TO - vzdrževanje

zahtevnost in obseg del, predvidenih za naslednje vrste načrtovanih popravil (količina dela je določena s tehničnimi pogoji za popravilo in dejanskim stanjem opreme).

Vzdrževanje se izvaja med delovanjem, da se zagotovi razpoložljivost opreme. Sestavljen je v zamenjavi in \u200b\u200bobnovi posameznih delov (delov, sestavnih delov in sklopov) ter prilagajanju.

Večja popravila se izvajajo z namenom popolne ali blizu popolne obnove) vira opreme z zamenjavo ali obnovo vseh njegovih delov (enot), vključno z osnovnimi enotami (ohišji, okvirji itd.), In njihovo prilagoditvijo. Postopek remonta povrne prvotno natančnost, moč in produktivnost opreme. Stroški popravila so posledica amortizacije opreme.

V skladu z GOST 18322-73 se sprejmejo naslednji pogoji in opredelitve.

Cikel popravila - najmanjše ponavljajoče se obdobje delovanja opreme (strojev), v katerem se določene vrste vzdrževanja in popravil, predvidene v regulativnem dokumentu, izvajajo v določenem zaporedju.

Obdobje remonta - časovni interval med dvema popravkama opreme, ki se izvajata z istim imenom.

Trajanje popravila - povprečni čas enega popravljanja opreme.

Skupno trajanje popravil - je vsota opravljenih popravil za določeno obdobje delovanja. Specifično skupno trajanje popravil - razmerje med trajanjem vseh popravil in časom uporabe izdelka v istem obdobju delovanja.

Kompleksnost popravila - stroški dela (osebno-h) za eno popravilo enote ali opreme.

Skupna zapletenost popravil - skupni stroški dela za popravila izdelka za določeno obdobje delovanja.

Garancijski garancijski čas - čas popravljanja izdelka, pred katerim popravilo jamči, da so izpolnjene zahteve za izdelek, določene v dokumentaciji za popravilo, pod pogojem, da potrošnik upošteva pravila tehničnega delovanja, vključno s pravili za skladiščenje in prevoz.

Struktura obnovitvenega cikla. Količina, pogostost in zaporedje vseh vrst vzdrževanja in popravil med ciklom remonta.

Sistem PPR zagotavlja tri metode za organizacijo popravila opreme.

1. Način popravila po pregledu- redno spremljanje (inšpekcijske preglede) opreme, da se ugotovi stanje njenih delov in sklopov ter odpravi vprašanje potrebe po pravočasnem popravilu določene količine. V tem primeru so načrtovani samo inšpekcijski pregledi, vsa ostala vprašanja se rešujejo po potrebi.

Pomembna pomanjkljivost metode je, da je možno načrtovati popravila samo za najbližje časovno obdobje.

2. Standardna metoda popravila jeobvezno občasno posodabljanje elementov stroja s hkratno zamenjavo njegovih delov ali sklopov ob vnaprej določenem času, ne glede na to, v kakšnem stanju so bili ob naslednjem popravilu. Popravilo poteka po predhodno razviti tehnologiji, v kateri se določijo obseg, pogoji in načini opravljanja dela, potrebe po rezervnih delih, delovna sila in oprema. Ta metoda se pogosto uporablja pri popravilih motorjev, prometa in druge opreme, torej ko avtomobilski postanek popolnoma moti delovanje celotnega podjetja ali ogroža človeško življenje. Ta način organizacije popravil zahteva veliko število rezervnih delov in

znatni denarni stroški.

3. Metoda periodičnega popravljanja- izvajanje popravil v strogo določenih, vnaprej določenih rokih (po določenem številu ur, ki jih stroj opravi). Dovoljeno je spremeniti obseg popravljalnih del, odvisno od stanja delov, če lahko

delajte brez poseganja do naslednjega načrtovanega popravila. Pri načrtovanju s to metodo se vnaprej določi trajanje in obseg popravila, določi se seznam nadomeščenih delov, potreba po delovni sili in opremi.

V industriji gradbenih materialov se ta način popravila najbolj uporablja.

Sistem preventivnega vzdrževanja in popravil.Deli, sklopi in stroj kot celota med delovanjem postopoma znižujejo raven delovanja zaradi pojava napak in obrabe. Motnje v delovanju (onesnaževanje, kršitev zanesljivosti in gostote spojev in nastavitev) se odpravijo s tehničnim vzdrževanjem strojev, njihova obraba pa - samo s popravilom.

Osnova za pravilno delovanje strojev je načrtovano zagotavljanje njihovega vzdrževanja in popravil, kar odpravlja ali minimizira možnost nenadnih okvar.

V nacionalnem gospodarstvu se široko uporablja sistem načrtovanega preventivnega vzdrževanja in popravil strojev (sistem PPR).

Sistem PPR je niz ukrepov za servisiranje in popravilo strojev, ki se izvajajo profilaktično po vnaprej sestavljenem načrtu za vzdrževanje strojev v dobrem stanju.

Sistem PKM vsebuje naslednje glavne določbe:

1) popravilo opreme poteka v načrtovanih intervalih, imenovanih remont;

2) po načrtovanem remontu se značilnost opreme približa podatkom o potnem listu nove opreme;

3) med ciklom popravila oprema v strogem zaporedju opravi vsa načrtovana popravila, ki jih zagotavlja sistem;

4) poleg načrtovanih popravil se izvaja tudi vzdrževanje opreme;

5) izmene, pogostost in obseg vzdrževanja in popravil so določeni z namenom, konstrukcijo in pogoji delovanja opreme.

Vzdrževanje, strogo urejeno s časom in prostornino, poteka v skladu s seznamom potrebnih operacij, popravila pa se načrtujejo glede na čas in prostornino in se izvajajo v časovnem okviru, ki ga določa načrt, v količini, ki je odvisna od dejanskega stanja stroja. Shematski diagram sistema načrtovanega preventivnega vzdrževanja in popravil strojev je predstavljen na sliki 4.1.

Kot je razvidno iz diagrama, vzdrževanje obsega vsakodnevno delo (EO) - čiščenje pred umazanijo, pregled in zategovanje ohlapnih vijačnih povezav, preverjanje in prilagajanje mazalnih naprav, preverjanje delovanja krmilnih, zaščitnih in zavornih naprav - ter občasno vzdrževanje (PO) - vse vsakodnevne vzdrževalne operacije, plus mazanje stroja in menjava olja v skladu s shemo mazanja, pranje od zunaj, preverjanje in prilagajanje posameznih delov in podrobnosti, preverjanje in prilagajanje vseh krmilnih sistemov Lenia in nadzor.

Vzdrževanje je treba izvajati, kadar koli je to mogoče, med tehnološkim izpadom opreme. Kot je razvidno iz obsega dela, vzdrževanje vključuje temeljito revizijo opreme - preverjanje položaja vseh fiksnih in premičnih spojev, prilagajanje vrzeli, nadzor količine in kakovosti goriva, olja, vode ter tudi preverjanje obratovanja posameznih naprav, enot in instalacije kot celote.

Vzdrževalne postopke praviloma izvaja osebje stroja ali naprave (strojevodja, mehanik, upravljavec). Vsa opravljena dela, ampaktudi obrabljena in druge napake so zabeležene v posebni reviji. Tako se nabira material za nadaljnja popravila, ob upoštevanju dejanskega stanja stroja.

Sistem preventivnega vzdrževanja in popravil strojev

Vzdrževanje strojev

Slika 4.1 - Glavni

shema sistema PPR.

Vzdrževalne postopke praviloma izvaja osebje stroja ali naprave (strojevodja, mehanik, upravljavec). Vsa opravljena dela, ampaktudi obrabljena in druge napake so zabeležene v posebni reviji. Tako se nabira material za nadaljnja popravila, ob upoštevanju dejanskega stanja stroja.

Popravila glede na prostornino in zahtevnost so razdeljena v tri kategorije.

Vzdrževanje (TR) določa nalogo ohranjanja zdravja posameznih delov celotnega uporabnega stroja.

Obseg in zapletenost operacij TR je razmeroma majhna - preverjanje stanja opreme, zamenjava obrabljenih delov, zamenjava maščobe, če je potrebno, odstranjevanje vseh napak, ki ne zahtevajo demontaže zapletenih delov opreme. Oprema po opravljenih popravilih se preveri in regulira.

Vzdrževanje se izvaja neposredno na mestu namestitve in obratovanja opreme.

Povprečno popravilo (SR) se imenuje popravilo, pri katerem se obnovijo pomembni deli stroja, izgubljeni zaradi naravne obrabe delov. Popravilo je povezano z veliko dela pri montaži in demontaži glavnih enot stroja.

Povprečno popravilo nepremične težke in zajetne opreme se izvaja neposredno na mestu obratovanja; Za pospešitev in olajšanje dela se v največji možni meri uporabijo predhodno popravljeni na podlagi sosednjih delov in sklopov (načelo vozliškega popravila).

Da bi zmanjšali čas izpadov zapletenih tehnoloških naprav (na primer vrtanje), je priporočljivo zamenjati dotrajano enoto, ki je popolnoma popravljena, vzeta iz rezerve (načelo modularnega popravila).

Vsa popravila in inštalacije izvajajo mobilne servisne ekipe, uporabljajo se mobilne servisne delavnice.

Kapital (CR) je popravilo, ki se opravi z namenom, da se povrne uporabnost in popolna ali blizu popolne obnovitve virov z zamenjavo ali popravilom katerega koli od njegovih delov, vključno z osnovnimi, in njihovo prilagoditvijo.

Tu je pomembno poudariti, da sistem PPR vključuje uporabo delno obrabljenih delov pri popravilu strojev. Zato prenova ne more vedno zagotoviti popolne obnove življenjske dobe stroja, kar je treba upoštevati pri razvoju tehničnih specifikacij za popravila. Sistemi PPR tehnološke opreme strojnih stavb in opreme gradbene industrije zagotavljajo približno 10% časa med ciklom remonta kapitalno popravljenih strojev v primerjavi z življenjsko dobo nove opreme. Večja popravila se izvajajo v servisnih delavnicah ali dobro opremljenih velikih popravilnih podlagah. Včasih se prenove kombinirajo z deli za posodobitev opreme, na primer, centralizirano mazanje ali oprema za zagon se spremeni v celoti ali delno, pri obnovi posameznih kritičnih delov ali sklopov se zasnova delno spremeni, sodobnejši materiali in postopki obdelave se uporabljajo za povečanje trajnosti delov ali sklopov in prevede jih v višjo skupino obrabnih delov.

Pri posodabljanju opreme podjetjem za popravila pomagajo strojegradnje.

Teoretični temelji sistema PPR.Naslednji dejavniki so osnova za razvoj sistema SPM.

Amortizacija znakov in časa se v delih in delih stroja pojavlja na različne načine - odvisno od servisnih funkcij delov, njihove zasnove in delovnih pogojev. Ker v sodobnih kompleksnih strojih ni mogoče uporabiti enake odpornosti proti obrabi, je priporočljivo načrtovati stroje tako, da so sestavljeni iz več skupin delov s podobno stopnjo trajnosti znotraj vsake skupine. Za obrabo delov je treba predvideti možnost enostavnega in hitrega demontaže in zamenjave. Zaželeno je ohraniti isto načelo za vozlišča in celo enote s približno enako stopnjo trajnosti glavnih delov znotraj vsakega vozlišča.

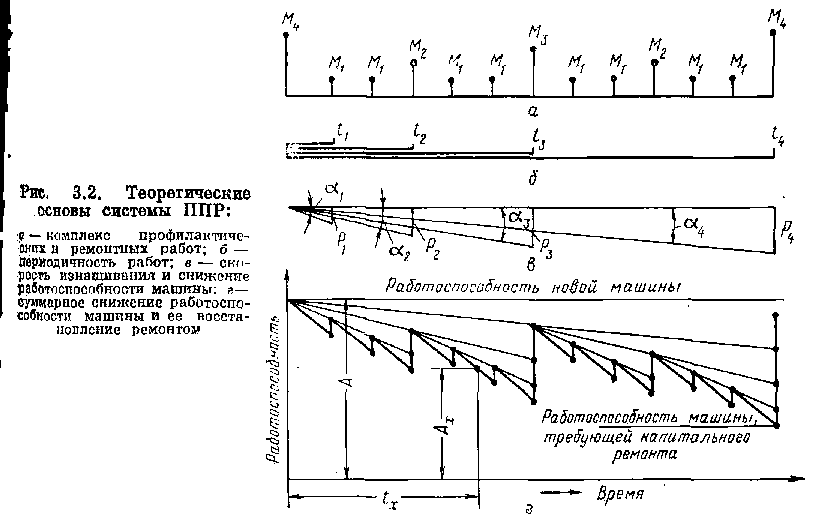

Slika 4.2 - Teoretična osnova sistema PPR: a - kompleks preventivnih in popravljalnih del; b - pogostost dela; c - stopnja obrabe in zmanjšana obratovalnost stroja; g - skupno zmanjšanje učinkovitosti stroja in njegova obnova s \u200b\u200bpopravilom.

Na podlagi teh predpostavk bo sistem vzdrževanja in popravil strojev sestavljen iz občasno ponavljajočega se kompleksa preventivnih in popravljalnih del, ki je konvencionalno določen M 1 , M 2 , M 3 in M 4 (slika 4.2, a), ki se razlikujejo po obsegu dela in pogostosti t 1 , t 2 , t 3 in t 4 (slika 4.2, b). Z vsako vrsto popravil se obnovijo samo tisti deli, ki jih sistem porabi glede na izračun sistema (drugi deli niso obnovljeni). Tako vzdrževanje in popravilo strojev, ki jih predvideva sistem PPR, upočasni postopek zmanjšanja delovne zmogljivosti stroja in ohranja na sprejemljivi ravni. Za stopnjo obrabe strojnih delov vsake skupine je značilen kot naklona (a 1, ampak 2 , in 3 , in 4) krivulja obrabe do osi absces (slika 4.2, b). Isti graf prikazuje zmanjšanje zmogljivosti stroja, odvisno od obrabe delov vsake skupine P 1 , P 2 P 3 , P 4.

Na sliki 4.2 ggrafično prikazuje postopek zmanjšanja celotne zmogljivosti stroja, odvisno od obrabe delov vseh skupin in obnavljanja zmogljivosti v povezavi s popravilom delov določene skupine.

Samo popravilo M 4 vrne stroj v stanje, ki je blizu stanju novega stroja, saj so tokrat popravljeni vsi dotrajani deli stroja, tj. popravilo celotne prostornine M 4 + M 3 + M 2 + M 1 .

Zelo pomembno je zgraditi sistem, da bo na primer naslednje v obsežnem popravilu stroja M 3

,

sovpadal v času s npopravilo M 2

in n "popravilo M 1,

t.j. za popravilo celotne prostornine M s

+ M2 + M 1

izdelana hkrati. Nato do popravljanja M 3

deli, vključeni v obseg popravila M 2

in  ,

ponovno bodo v celoti porabili svoje vire in prišel bo čas za njihovo popravilo ali zamenjavo. Poleg tega bodo s takšnim izračunom sistemi preprostega stroja in zahtevnost popravljalnih del najmanjši - dela za montažo in demontažo se bodo izvajala hkrati za vse količine dela, z večjim obsegom popravil pa se lahko za vsa dela uporabi naprednejša tehnologija. Da bi zdržali ta pogoj, je trajnost delov, ki so vključeni v obseg vsakega naslednjega popravila (npr. M 4

),

mora biti večkratna od trajnosti delov vseh prejšnjih popravil. Vsekakor je težko vzdržati to stanje. Sprejemajo se ukrepi za povečanje trajnosti teh delov, da se povlečejo na splošno raven, in če je izboljšava učinkovita, dele glede na trajnost prenesite na naslednjo skupino.

,

ponovno bodo v celoti porabili svoje vire in prišel bo čas za njihovo popravilo ali zamenjavo. Poleg tega bodo s takšnim izračunom sistemi preprostega stroja in zahtevnost popravljalnih del najmanjši - dela za montažo in demontažo se bodo izvajala hkrati za vse količine dela, z večjim obsegom popravil pa se lahko za vsa dela uporabi naprednejša tehnologija. Da bi zdržali ta pogoj, je trajnost delov, ki so vključeni v obseg vsakega naslednjega popravila (npr. M 4

),

mora biti večkratna od trajnosti delov vseh prejšnjih popravil. Vsekakor je težko vzdržati to stanje. Sprejemajo se ukrepi za povečanje trajnosti teh delov, da se povlečejo na splošno raven, in če je izboljšava učinkovita, dele glede na trajnost prenesite na naslednjo skupino.

Shemo, pogoje in količino vzdrževanja in popravil novega stroja projektanti izračunajo pri načrtovanju na podlagi statističnih podatkov o trajnosti in zanesljivosti delov in sklopov podobnih strojev, nato pa jih upravljavci prilagodijo na podlagi izkušenj z upravljanjem novega stroja. Po popravilu  in s tem povezana popravila M 3

, M 2

in M 1

zmogljivost stroja se povrne na raven, ki je blizu učinkovitosti novega stroja in začne se nov cikel delovanja stroja. Vendar bo naslednji cikel stroja nekoliko krajši od cikla novega stroja, saj popravila v osnovi omogočajo uporabo delno obrabljenih delov, zato bo fizična vzdržljivost stroja kot celote po popravilu nekoliko manjša od trajnosti novega stroja.

in s tem povezana popravila M 3

, M 2

in M 1

zmogljivost stroja se povrne na raven, ki je blizu učinkovitosti novega stroja in začne se nov cikel delovanja stroja. Vendar bo naslednji cikel stroja nekoliko krajši od cikla novega stroja, saj popravila v osnovi omogočajo uporabo delno obrabljenih delov, zato bo fizična vzdržljivost stroja kot celote po popravilu nekoliko manjša od trajnosti novega stroja.

Na podlagi grafa na sl. 3.2, g, raven delovanja stroja kadar koli med delovanjem lahko določimo s formulo:

kjer je n 1 ( n 2 , . . ., n i je število celih časovnih intervalov t 1 , t 2 , . . ., t i v skupnem času t x .

Načrtovanje, priprava in organizacija vzdrževanja in popravil strojev in opreme.Sistem PPR zagotavlja jasno načrtovanje časovnega razpona in obsega vseh vzdrževalnih in popravljalnih del.

Na podlagi odobrene strukture in pogostosti popravljalnih del za posamezno vrsto opreme in intenzivnosti njene uporabe služba glavnega mehanika podjetja pripravi letni mesečni urnik vzdrževanja in popravila strojev ali pogosteje ločen letni načrt popravil in urnike operativnega vzdrževanja.

Revizija strojev, opravljenih med občasnim vzdrževanjem, se uporablja za zbiranje podatkov za naknadna popravila - popravki so natančno zapisani v operacijski dnevnik stroja in so osnova za sestavljanje pomanjkljive izjave o popravilu stroja. Na podlagi podatkov dnevnikov za vzdrževanje je mogoče predvideti obseg prihodnjih popravil in se nanjo pripraviti veliko prej kot razstavljanje in odpravljanje težav. Ker sistem PPR zagotavlja dosledno izvajanje rokov za popravilo, je količina opravljenega dela odvisna od dejanskega stanja strojev.

Časovni načrt popravila opreme, sestavljen ločeno, mora biti povezan z glavnim načrtom. Za to je delo vsakega meseca ovrednoteno v enotah zahtevnosti popravila, kar je zelo priročno za oceno celotne zahtevnosti načrta.

S poznavanjem urnika popravil in na podlagi normativov delovne intenzivnosti dela ter porabe rezervnih delov in materialov, ki jih določa sistem PPR, se obseg popravljalnih del izračuna po vrsti (kovinska obdelava, mehanska obdelava, varjenje itd.) In določi se nakladanje popravilne osnove, načrtuje se nabava materialov in rezervnih delov.

Načrt, sestavljen v tej obliki, vam bo omogočil izračun osnovnih ekonomskih kazalnikov podjetja - števila delavcev po poklicu, plače, porabe materiala, stroškov dela, proizvodnje na delavca, enega stroja itd.

V tuji praksi daje velik pomen tudi organizacija vzdrževanja in popravil strojev. Strojni obrati razvijajo in podjetjem, ki delujejo, priporočajo, naj dosledno upoštevajo pogoje in obseg vzdrževanja in popravil strojev.

Prednosti sistema načrtovanega preventivnega vzdrževanja in popravil opreme so očitne - preventiva postane osnova za tehnično delovanje strojev, torej preprečevanje pospešene obrabe delov in delov, izključitev izrednih razmer iz prakse delovanja strojev. Sistem PPR je dober organizacijski začetek za načrtovanje dela servisnih in servisnih podjetij, načrtovanje proizvodnje nadomestnih delov in ustvarjanje njihovih rezerv v minimalni zahtevani količini, pa tudi za zmanjšanje izpadov stroja med čakanjem na popravila in med popravili.

Vendar ima sistem PPR nekaj pomanjkljivosti, od katerih je glavna v premajhni porabi strojnih virov v nekaterih primerih zaradi njihovega prisilnega umika za popravilo v skladu s časovnim načrtom remontnega cikla.

Uporaba mrežne grafike za vzdrževanje in popravilo opreme. Izboljšanje upravljanja ciklov vzdrževanja in popravil na znanstveni osnovi je odločilni pogoj za skrajšanje popravil in izboljšanje tehničnih in ekonomskih kazalcev.

S povečanjem obsega popravljalnih del načrtovanje in vodenje del postaneta bolj zapletena in zahtevata večjo natančnost in veljavnost. Pozitivni rezultati so doseženi tam, kjer je v celotnem proizvodnem procesu načrtovano delo vseh oddelkov, ki sodelujejo pri gradnji vrtalnih plošč. Takšna učinkovitost vam omogoča, da med številnimi možnimi rešitvami izberete najboljšo, pravočasno porabo proizvodnih rezerv.

Večji pomen za zagotavljanje kontinuitete načrtovanja so koncentracija prizadevanj delovnega kolektiva za dosego končnega rezultata metode mrežnega načrtovanja in upravljanja. V primerjavi z obstoječimi metodami upravljanja proizvodnih procesov ima sistem načrtovanja omrežij velike prednosti. Omogoča vam izboljšanje organizacije dela, izboljšanje nadzora in vodenja, poenostavite načrtovanje in računovodsko dokumentacijo.

S pomočjo mrežnih načrtov se vzpostavijo čas in zaporedje del, odgovorni izvajalci ter vrstni red materialne in tehnične podpore servisne ekipe.

Omrežni diagram je grafična slika na papirju del in njihovo racionalno tehnološko zaporedje ter razmerje med seboj v času.

Naslednji koncepti in opredelitve so navedeni v omrežnem diagramu.

Delo- delovni ali tehnološki postopek, ki zahteva stroške in čas. V omrežju je delo označeno s puščico.

Dogodek- dokončanje enega ali več del, potrebnih za začetek nadaljnjih del. Dogodek je označen s krogom, znotraj katerega je postavljena številka ali koda.

Razlikujejo se naslednje vrste dogodkov:

- virbrez predhodnega dela in določitve začetka popravila;

N začetni, ki pomeni konec prvega dela in ki mu sledi nadaljnje delo;

- ultimativniki določa zaključek prejšnjega dela;

- končna, ki nima naknadnih del in določa konec gradbenega cikla ploščadi.

- odvisnostali izmišljeno delo, - razmerje med dvema dogodkoma, ki ne zahteva časa ali stroškov, vendar kaže, da je možnost začetka enega dela odvisna od drugega. Razmerje je označeno s črtkanimi črtami.

Omrežje- grafična podoba več del in dogodkov, ki odraža njihovo tehnološko zaporedje in odnos.

Kritična pot- omrežna pot z najdaljšim trajanjem dela od začetka do končnega dogodka. Delo na kritični poti je označeno s krepko ali dvojno črto.

Optimizacija- iskanje možnosti za zmanjšanje kritične poti razporeda omrežja ali zmanjšanje časa, potrebnega za gradnjo ploščadi.

Za razvoj omrežnih diagramov uporabite naslednje podatke:

Tehnološko zaporedje popravljalnih del;

Standardno trajanje dela, ki ga določa:

Seznam in obseg pripravljalnega dela;

Seznam in obseg dobave manjkajoče opreme in materialov;

Potrebe po strukturnih enotah, ki bi morale biti vključene v popravilo.

Omrežje se razvija v naslednjem vrstnem redu.

Najprej sestavite osnutek različice urnika. Za to je list papirja z navpičnimi črtami razdeljen na enake grafe, ki ustrezajo popravilnim dnevom. Desna stran lista je leva za kartico identifikatorjev delovnih mest.

Pri konstruiranju urnika z razčlenitvijo cikla popravila na ojačana dela je mogoče izpustiti ločeno kartico dejavnikov dela. V tem primeru je ime dela napisano nad puščicami, ki označujejo delo med začetnim in končnim dogodkom.

V zgornjem delu grafa koledarski dnevi popravil in datum zaključka dela, razen vikendih.

Izdelava urnika se začne z začetnim dogodkom, ki je naveden na začetku prvega dne popravila. Od začetnega dogodka se uporabljajo vsi tehnološko skladni in vzporedni dogodki. Dogodki so na vrsticah označeni z grafom med dnevi popravila in označeni s številko in kodo.

Število sočasno izvedenih del po urniku se izračuna na podlagi števila povezav servisne skupine, ki lahko izvajajo vzporedna dela, in njihove sestave. Trajanje vsakega dela v dnevih je nameščeno nad puščico, sestava povezave pa pod puščico. Ime opravljenega dela se vpiše v kartico kvalifikatorjev dela in šifrira z začetnimi in končnimi dogodki.

Po pripravi osnutka različice urnika se optimizira in določi potrebno število vozil in opreme za mehanizacijo za vsak dan popravila v skladu z načrtovanimi vrstami del.

V mrežni razpored se uvrsti urnik dnevnih potreb po mehanizmih, materialih in opremi, ki kažejo na dogodek. Pri pripravi razporeda omrežja so sodelovali inženirski in tehnični delavci servisne ekipe.

Končna različica časovnega razporeda omrežja je dogovorjena z upravljavci popravil, nakar ga potrdi tehnični direktor. Potrjeni urnik se razširi in izda vsem zainteresiranim službam.

Literatura: 1 glavna , 3 glavne 4 glavne , 6 dodaj. .

Varnostna vprašanja:

1. Katere so glavne določbe PKM.

2. Kakšno delo vključuje vzdrževanje?

3. Kaj je trenutno popravilo in kakšne so njegove značilnosti?

4. Kaj je večji remont?

5. Tehnologija popravila omrežja?

Stran 1

Predvideno preventivno vzdrževanje se izvaja 1-2 krat na leto. Pri tej vrsti servisa se sestavni deli in deli opreme razstavijo, preverijo in podmažejo, dotrajani deli pa popravijo ali zamenjajo.

Predvideno preventivno vzdrževanje se izvaja 1-2 krat na leto. Hkrati se sestavni deli in deli opreme razstavijo, preverijo in mažejo, obrabljeni deli pa se popravijo ali zamenjajo.

Od načrtovanih preventivnih popravil opreme na postaji so morda najbolj okorna popravila sinhronih kompenzatorjev, zato je potrebna še bolj jasna in premišljena organizacija kot vsi drugi. Pri pripravi na popravilo je treba dosledno upoštevati vse zahteve Pravil o tehničnem obratovanju. Seveda je potreben načrt popravil, na katerem je vsakodnevno označeno njegovo dejansko izvajanje.

Medpreventivno obdobje je obdobje del med dvema rednima rednima preventivnima popravkama.

Trajnost in zmogljivost kemične opreme sta zagotovljeni z načrtovanim preventivnim vzdrževanjem.

To povečanje zanesljivosti, zlasti starejših enot, lahko pripišemo tudi rednemu in preventivnemu vzdrževanju. V zadnjih letih se je zmanjšala razpoložljivost novih toplotnih enot za delovanje, kar je razloženo s povišanjem temperature in tlaka pare, enote moči enot, pa tudi z dejstvom, da so bile te enote glavni vzorci proizvajalcev. To še posebej velja za enote z zmogljivostjo 500 Met ali več.

Napake na napravi, ki so bile odkrite med načrtovanim pregledom, odpravi ekipa servisnih delavcev skupaj z ali med načrtovanim preventivnim popravilom opreme. V tem primeru se sestavni deli in deli opreme razstavijo, preverijo in mažejo, neuporabni deli pa popravijo ali zamenjajo. Med preventivnim vzdrževanjem se izvajajo naslednja dela.

Proizvodni stroški vključujejo čas, porabljen za čisto vrtanje, dvižne operacije, pomožna dela, povezana z vrtanjem in dviganjem (ponovno nalaganje kartuš, sestavljanje lupine, zamenjava okvarjenega orodja za vrtanje, odstranjevanje jedra itd.), Načrtovana preventivna popravila, namestitev in demontažna dela, ki jih izvaja skupina, posebna dela in raziskave v vodnjakih, pritrditev ohišja vrtin.

Slabljenje lokalnih vibracij dosežemo z izolacijo vibracij in absorpcijo vibracij, in sicer z uporabo vzmetnih in gumijastih amortizerjev. V podjetjih je treba določiti obvezno redno preventivno vzdrževanje opreme.

Bistveno vlogo pri izbiri električne povezave igra način delovanja postaje - vse leto ali samo za določeno obdobje, polni čas dneva ali le nekaj ur na dan. Način delovanja določa možnost večjih in načrtovanih preventivnih popravil, pregledov in čiščenja električne opreme.

| Odvisnost stroškov sistema od zanesljivosti. |

Vsak sistem z nizko zanesljivostjo ima praviloma visoke stroške med delovanjem. To pojasnjujejo visoki stroški izvajanja pogostih načrtovanih preventivnih popravil (PPR), pregledov, inšpekcijskih pregledov, odkrivanja in odpravljanja napak. Vse to zahteva vzdrževanje velikega osebja z razmeroma visokimi kvalifikacijami, prisotnost prefinjene instrumentacije itd. Ko se zanesljivost povečuje, se stroški delovanja sistema zmanjšujejo.

Podobno je z medsebojnim delovanjem znanstvenih in tehničnih ustanov in podjetij nastal sistem načrtovanega preventivnega popravila tovarniške opreme, ki se danes široko uporablja v vseh panogah. Trenutno ima vsako sovjetsko podjetje, ki si prizadeva za uvedbo načrtovanega preventivnega vzdrževanja svojih osnovnih sredstev, uporabiti organizacijski sistem, ki nabira dolgoročne praktične izkušnje tovarn, posplošene z aktivno pomočjo oblikovalskih in raziskovalnih institucij.

Med rednim pregledom opreme, razen filtra, običajno ne razstavljamo. Napake, odkrite med pregledom opreme, odpravi ekipa serviserjev na posebni opremi ali med načrtovanimi preventivnimi popravili opreme.

Sorodni članki

-

Analiza organizacije plač v podjetju

Za učinkovito delovanje opreme v RUE MZIV je potrebna jasna organizacija njenega materialno-tehničnega vzdrževanja. Velik znesek je namenjen organizaciji popravila opreme. Bistvo popravila je ohranjanje in ...

-

Velika enciklopedija nafte in plina

SISTEM POPRAVILNEGA POPRAVILA in njegova vsebina. Cikel popravila in njegova struktura, obdobje remonta. Med delovanjem je oprema podvržena različnim vrstam vzdrževanja in popravil. Pri nas ...

-

In kakšen je najboljši način za organizacijo popravljalnih del?

Proizvodnja v podjetjih elektronske industrije in instrumentacije je opremljena s kompleksno, visoko zmogljivo in drago opremo. V procesu oprema izgubi delovne lastnosti, predvsem zaradi obrabe ...

-

Značilnosti zasnove akta prevzema opreme

Izdaja opreme iz popravila Pri pripravi opreme, ki jo je treba popraviti za zagon ali preskušanje v delovnih pogojih, je vodja serviserja odgovoren za tehnično pripravljenost opreme, ki se popravlja ...

-

Akt o prevzemu opreme za vgradnjo

Nov obrazec "Zakon o prevzemu in prenosu opreme za vgradnjo" je bil uradno potrjen z dokumentom Odlok Odbora za državno statistiko Ruske federacije z dne 21. januarja 2003 N 7. Več o uporabi obrazca "Akt o prevzemu in prenosu opreme za vgradnjo": Računovodstvo prometa ...

-

Kako pravilno sestaviti oceno za gradnjo hiše - praktični nasveti

(Upoštevamo primere na podlagi cen teritorialnih enot TER, podobno kot cene zveznih enot FER, v skladu s Standardno ocenjeno regulativno bazo (nova izdaja)) Analizirali bomo prvi primer priprave proračuna, najpreprostejši: ...