Vzdrževanje in vrste popravil. In kakšen je najboljši način za organizacijo popravljalnih del? Katere naloge rešuje instrumentalna ekonomija?

Proizvodnja v podjetjih elektronske industrije in instrumentacije je opremljena s kompleksno, visoko zmogljivo in drago opremo. V procesu oprema izgubi delovne lastnosti, predvsem zaradi obrabe posameznih delov, zato se zmanjšata natančnost, moč, produktivnost in drugi parametri.

Za kompenzacijo obrabe in vzdrževanje opreme v normalnem, učinkovitem stanju so potrebna sistematična vzdrževalna in popravila ter tehnična diagnostika. Amortizacija opreme med njenim delovanjem in neracionalna organizacija vzdrževanja in popravil privedeta do povečanja zamud pri popravilih, poslabšanja kakovosti obdelave in povečanja zavrnjenosti, pa tudi do povečanja stroškov popravila.

Vzdrževanje se običajno imenuje niz operacij za vzdrževanje obratovalnosti ali uporabnosti opreme, kadar se uporablja za predvideni namen, med čakanjem, skladiščenjem in prevozom.

Popravilo je niz operacij za obnovitev delovnega stanja, delovne zmogljivosti ali vira opreme ali njenih sestavnih delov. Vzdrževanje in popravilo opreme v podjetju izvaja popravilo.

Glavni cilji organizacije načrtovanja servisnih storitev podjetja so:

Ohranjanje opreme v delujočem, tehnično trdnem stanju, ki zagotavlja njeno visoko zmogljivost in nemoteno delovanje;

Zmanjšanje stroškov in stroškov vzdrževanja ter vseh vrst popravil.

Znano je, da je delež stroškov servisiranja osnovnih sredstev, prenesenih na stroške proizvodnje, izredno pomemben dejavnik, ki vpliva na stroške proizvedenega blaga in storitev in s tem na konkurenčnost podjetja kot celote. Trenutno znaša 8-10% stroškov in ima težnjo po naraščanju.

Samo stroški popravljanja opreme predstavljajo približno 20% njene knjigovodske vrednosti. To dejstvo je posledica dejstva, da mora vsako enoto opreme med letom opraviti tekoča popravila, šestina glavnih proizvodnih sredstev podjetja pa bi morala opraviti večja popravila. Poleg tega izpad opreme v popravilu porabi del letne proizvodnje. Zato je treba uporabiti sistem vzdrževanja in popravil, ki bi zagotavljal nemoteno delovanje proizvodnje z minimalnimi stroški.

Tipična struktura naprav za popravilo velikega in srednje velikega podjetja vključuje: oddelek glavnega mehanika (OGM), mehanično servisno delavnico (RMC), storitve popravljanja delavnic, tovarniško skladišče rezervnih delov in sklopov. Oddelek glavnega mehanika vodi glavni mehanik, ki poroča neposredno glavnemu inženirju obrata. V okviru OGM praviloma nastajajo naslednje funkcionalne enote: preventivni vzdrževalni biro (PPR), projektni in tehnološki biro, biro za načrtovanje in proizvodnjo ter skupina opreme za žerjava.

Struktura biroja vključuje naslednje skupine: inšpekcijske preglede, računovodsko opremo, nadomestne dele ter opremo za popravilo in mazanje. Inšpekcijska skupina načrtuje, spremlja in upošteva vse vrste popravil; pregleda pravilno delovanje in razvije navodila za nego opreme.

Skupina za knjigovodstvo opreme izvaja certificiranje in računovodstvo vseh vrst opreme, spremlja njeno gibanje, spremlja stanje skladiščenja in kakovost ohranjenosti neinštalirane opreme ter vodi letni popis. Skupina rezervnih delov določa nomenklaturo, življenjsko dobo, stopnje porabe in omejitve za rezervne dele in kupljene materiale, načrtuje izdelavo rezervnih delov in upravlja z zalogami delov.

Skupina za popravilo in mazanje spremlja izvajanje načrta mazanja opreme; določa omejitve za brisanje in maziva ter za zbiranje izrabljenega olja in njegovo regeneracijo. Projektni in tehnološki urad izvaja vso tehnično pripravo sistema PPR in popravila vseh vrst, vključno s posodobitvijo; ponuja dokončanje albumov s risbami in njihovo shranjevanje za vse vrste opreme.

Urad za načrtovanje in proizvodnjo načrtuje in nadzira delo strojnih servisnih delavnic in servisnih delavnic, izvaja materialno pripravo popravljalnih del, pripravlja poročila o izvedbi načrtov popravil obrata, analizira tehnične in ekonomske kazalnike tovarniške storitve popravljanja, ugotavlja neproduktivne stroške, razvija ukrepi za njihovo odpravo.

Skupina opreme žerjava spremlja delovanje in stanje vseh dvižnih in transportnih mehanizmov, načrtuje in spremlja izvajanje vseh vrst popravil. Mehanična servisna delavnica je glavna materialna osnova za servisne storitve podjetja. Opremljen je z raznoliko vsestransko opremo in visoko usposobljenimi delavci. V tej delavnici se izvajajo najzahtevnejša dela pri popravilu opreme, izdelavi in \u200b\u200bobnovi nadomestnih delov ter pri posodabljanju opreme.

Storitve popravljanja delavnic nastajajo v velikih glavnih delavnicah obrata samo ob uporabi decentraliziranih in mešanih sistemov za organizacijo popravljalnih del. Storitve vodijo mehaniki delavnic. Tovarniško skladišče rezervnih delov in sklopov skladišči in beleži vsa materialna sredstva, potrebna za vse vrste popravil opreme in dvižnih vozil. Stanje inženirskih in tehničnih delavcev ter uslužbencev servisne službe podjetja je določeno glede na število popravilnih enot opreme v celotnem obratu.

Za organizacijo proizvodnje razpoložljivost neposredno ni zadostna. Predpogoj za uspešno izvajanje proizvodnih dejavnosti je organizacija instrumentalne, popravljalne in energetske podpore za proizvodnjo.

Instrumentalna ekonomija podjetja.

Kakšen je namen instrumentalne ekonomije?

Imenovanje instrumentalna ekonomija podjetje je sestavljeno iz pravočasnega in popolnega zadovoljevanja potreb proizvodnih enot podjetja po tehnološki opremi z minimalnimi stroški.

Pri vsaki proizvodnji se uporablja tehnološka oprema, od katere kakovosti in pravočasnosti opremljanja delovnih mest, rezultatov proizvodnje in dejavnosti podjetja kot celote sta odvisna. Stroški orodja in druge tehnološke opreme predstavljajo od 5 do 30% stroškov opreme, njihov delež v proizvodnji proizvodnje - od 1,5 do 15%; poleg tega so ti stroški višji, večja je serijska proizvodnja.

Racionalna organizacija storitev instrumentalne proizvodnje pomaga povečati produktivnost, izboljšati kakovost izdelkov in zmanjšati stroške.

Katere naloge rešuje instrumentalna ekonomija?

Glavne naloge instrumentalne ekonomije podjetja so:

- določitev potreb in načrtovanje zagotavljanja opreme podjetju;

- razmerje med porabo opreme in vzdrževanje njenih rezerv na zahtevani ravni;

- zagotavljanje podjetju kupljene opreme;

- organizacija lastne proizvodnje opreme;

- organizacija računovodstva, skladiščenja in zagotavljanja opreme na delovnem mestu;

- organizacija racionalne uporabe opreme in tehnični nadzor;

- orodje za obnovitev organizacije;

- spremljanje izvajanja računovodstva in analiza učinkovitosti uporabe opreme.

Tudi instrumentalna ekonomija podjetja nabavljajo, načrtujejo in izdelujejo, skladiščijo, dobavljajo, upravljajo, obnavljajo in odstranjujejo opremo.

Orodja za upravljanje orodja za upravljanje izvajajo ali neposredno.

Kako prepoznati potrebe orodja?

Za določitev potrebe po instrumentu za določeno časovno obdobje je treba določiti nomenklaturo porabljenega instrumenta, porabo instrumentov, zaloge in obratni sklad instrumenta.

Pokliče se količina orodja, ki se v določenem obdobju v celoti porabi za proizvodnjo poraba orodja. Za zagotovitev nemotenega pretoka proizvodnje se imenuje število orodij, ki morajo biti v uporabi in na zalogi revolving sklad.

Potreba po instrumentu za načrtovano časovno obdobje je sestavljena iz stroškov instrumenta in razlike med potrebnim revolving skladom in njegovo dejansko vrednostjo na začetku obdobja.

Kako lahko izračunam porabo orodja?

1. Statistična metoda izračuna. Tu se glede na računovodske podatke za preteklo obdobje ugotovi dejanska poraba instrumenta. Nato se dobljeni rezultat prilagodi ob upoštevanju ukrepov za zmanjšanje porabe orodja, opisanih v načrtovalnem obdobju, in načrtovanih stroškov. Ta metoda lahko povzroči pomembno napako, zato priporočamo, da jo uporabite samo pri oblikovanju in izdelavi po meri ali proizvodnji v majhnih serijah.

2. Metoda izračuna v skladu s standardi opreme. Pod normo vklopa se nanaša na število orodij, ki morajo biti hkrati na ustreznem delovnem mestu v celotnem načrtovalnem obdobju. Tukaj je poraba orodja opredeljena kot produkt norme za orodje in število delavcev, ki hkrati uporabljajo orodje, razdeljeno na življenjsko dobo orodja, dokler se popolnoma ne izrabi.

3. Metoda izračuna glede na stopnje porabe. Stopnja porabe se nanaša na količino orodja, ki se uporablja za obdelavo enega dela ali izdelka. Poraba orodja je opredeljena kot znesek stopnje porabe in števila proizvedenih enot v načrtovalnem obdobju.

Kateri je najboljši način za organizacijsko ekonomijo?

Če želite zagotoviti učinkovito delovanje orodjarne v svoji proizvodnji, morate storiti naslednje:

- Organizirajte delo skladišča orodja. Funkcije skladišča so sprejem, obračun in dostava orodja v delavnice. Hkrati je orodje, ki prihaja od zunaj, sprejeto v skladu s spremnimi dokumenti (računi, računi itd.), Njegovo količino pa preverijo skladišča, kakovost pa preveri oddelek za nadzor kakovosti. Orodje, ki prihaja iz lastne proizvodnje, je sprejeto na dobavnicah in v skladišču ni podvrženo visokokakovostnemu prevzemu, saj se njegovo sprejemanje izvaja v delavnicah. Za vsako orodje se vzpostavi kartica za račun in izdaja delavnic se izvede v skladu s potrebami v skladu s standardi porabe in.

- Organizirajte delo instrumentalno-razpršilnic v delavnicah. Njihove funkcije so sprejemanje orodja iz skladišča, njegovo skladiščenje in obračunavanje, dostava na delovna mesta in prevzem z delovnih mest, pošiljanje v popravilo, pregled in naknadno prevzem, razstavljanje dotrajanega orodja in njihovo pošiljanje v obnovitveno bazo ali ostanke.

- Organizirajte popravilo in obnovo orodja. Priporočljivo je, da delno obrabljeno ali pokvarjeno orodje popravite, kadar so stroški popravila manjši ali enaki preostalemu delu stroškov orodja, ob upoštevanju njegove obrabe. Obnova orodja se nanaša na popravilo popolnoma dotrajanega ali dotrajanega in razstavljenega (razstavljenega) orodja, ki mu da prvoten ali drug videz, lastnosti in velikosti.

- Organizirajte delo orodjarne. Orodjarnica mora izdelati posebno orodje za glavne delavnice (za izdelke, ki jih proizvaja in na novo obvlada obrat), pomožne trgovine in storitve obrata (vključno z orodjem za izdelavo orodij), pa tudi za popravilo in obnovo orodja.

Kako je mogoče izboljšati organizacijo instrumentalne ekonomije?

Izboljšajte organizacijo in načrtovanje orodjarne

- zvišanje ravni orodja;

- razširitev obsega orodja;

- širša uporaba standardnih tehnoloških procesov;

- koncentracija proizvodnje iste vrste posebne opreme,

- povečanje obsega obnovitve orodja;

- integrirana mehanizacija in avtomatizacija instrumentalne ekonomije;

- uvedba postopnih oblik zagotavljanja delovnih mest z orodjem z močnim tehničnim nadzorom nad njegovim stanjem;

- izboljšanje regulativnega okvira, načrtovanja in računovodenja instrumentalne ekonomije na podlagi sodobnih informacijskih tehnologij.

Popravila objektov.

Zakaj potrebujem popravilo?

Med delovanjem je oprema podvržena fizični obrabi, zaradi česar se zmanjša njena natančnost, zmogljivost itd. To povzroča zmanjšanje kakovosti izdelkov, poslabšanje tehničnih in obratovalnih značilnosti opreme ter tehničnih in ekonomskih kazalnikov proizvodnje. Za nadomestilo obrabe in vzdrževanja opreme v delovnem stanju je potrebno pravočasno zamenjati dotrajane dele opreme, obnoviti njihove prvotne lastnosti, konfigurirati posamezne enote in opraviti druge vrste del na vzdrževanje in popravilo opreme.

Vzdrževanje in popravilo opreme v podjetju izvaja popravilo objektov. Namen popravljalnih zmogljivosti podjetja je pravočasno in v celoti zadovoljiti potrebe proizvodnih enot podjetja v vzdrževanju in popravilih opreme z minimalnimi stroški.

Kakšne so funkcije popravil?

Naprave za popravilo opravljajo naslednje funkcije:

- certificiranje in certificiranje opreme;

- razvoj tehnoloških postopkov popravil in njihove opreme;

- organizacija in načrtovanje vzdrževanja in popravil, dela servisnega osebja;

- izvajanje vzdrževalnih in popravljalnih del, posodobitev opreme.

Koordinacijo vzdrževanja in popravil opreme v podjetju običajno izvaja glavni mehanik. V majhnem podjetju je to funkcijo mogoče dodeliti neposredno.

Kako deluje popravilo?

Seveda je ustavitev proizvodnje zaradi okvare opreme zelo nezaželena. Zato pri delu popravilo objektov v večini podjetij prevladuje preventivni pristop, katerega namen je preprečiti odpoved opreme zaradi tehničnih napak. Po drugi strani se v praksi pogosto izkaže, da je tehnično nemogoče in ekonomsko nepraktično zagotoviti popolno obnovo opreme samo zaradi preventivnih ukrepov, zato jih dopolnjujejo ukrepi, zagotovljeni v primeru okvare (izpad v sili). Praktična izvedba tega pristopa je sistem preventivnega vzdrževanja (PPR).

Kaj je preventivni sistem vzdrževanja?

Načrtovana in preventivna oblika organizacije tehnoloških popravil po vsem svetu je prepoznana kot najučinkovitejša in je našla največjo distribucijo.

Oprema za preventivno vzdrževanje sistema (PPR) -to je sklop načrtovanih organizacijskih in tehničnih ukrepov za oskrbo, nadzor opreme, njeno vzdrževanje in popravilo. Namen teh ukrepov je preprečiti postopno povečevanje obrabe, preprečevanje nesreč in vzdrževanje opreme v stalni pripravljenosti za delo.

Sistem PPR vključuje:

1. Vzdrževanje. To je niz operacij za vzdrževanje operativnosti opreme med njeno obratovanjem, skladiščenjem in prevozom. Vzdrževanje vključuje:

- tekoče vzdrževalno popravilo, ki je sestavljen iz vsakodnevnega spremljanja stanja opreme in upoštevanja pravil za njeno delovanje, pravočasne regulacije mehanizmov in odpravljanja manjših napak. Ta dela izvajajo glavni delavci in osebje za popravilo (monterji, maziva, električarji) brez izpadov.

- občasne preventivne vzdrževalne operacije. Regulirano, izvaja jih servisno osebje po vnaprej izdelanem urniku brez izpadov. Te operacije vključujejo inšpekcijske preglede za ugotavljanje napak, izpiranje in menjavo olja, preverjanje natančnosti itd.

2. Planirana popravila. To vključuje:

- trenutno popravilo. Izdelana je med delovanjem opreme, da se zagotovi njena uporabnost do naslednjega načrtovanega popravila (trenutnega ali remonta). Trenutno popravilo je sestavljeno v zamenjavi ali obnovi posameznih delov opreme in prilagajanju njegovih mehanizmov.

- remont. Izvaja se z namenom obnovitve popolnega ali blizu celotnega vira opreme (natančnost, moč, produktivnost). Obnova zahteva popravila v stacionarnih pogojih in uporabo posebne tehnološke opreme. Zato je potrebna odstranitev opreme iz temelja na mestu delovanja in njena dobava specializirani enoti. Med remontom je oprema popolnoma razstavljena z vsemi preverjenimi deli, zamenjani in obnovljeni vsi obrabljeni deli itd.

Kateri standardni načini popravil in vzdrževanja se lahko uporabljajo v proizvodnih dejavnostih?

Sistem za popravilo in vzdrževanje lahko deluje v naslednjih načinih:

- Sistem inšpekcijskega pregleda. Izvajanje pregledov opreme po vnaprej izdelanem urniku, med katerim se ugotovi njeno stanje in sestavi seznam napak. Na podlagi podatkov inšpekcijskih pregledov se določi čas in vsebina prihajajočega popravila.

- Sistem občasnih popravil. Vključuje načrtovanje časovnega razporeda in obsega vseh popravljalnih del na podlagi razvitega regulativnega okvira.

- Standardni sistem popravil. Vključuje načrtovanje obsega in vsebine popravljalnih del na podlagi natančno določenih standardov in dosledno upoštevanje načrtov za popravila ne glede na dejansko stanje opreme. Ta sistem velja za opremo, katere nenačrtovani postanek je nesprejemljiv ali nevaren (npr. Dvižne naprave).

Kako organizirati popravilo objektov v majhnem podjetju?

Za organizacijo popravilo objektov v majhnem podjetju so običajno imenovani za odgovorne in imajo naslednje funkcije:

- oblikovalska in materialna podpora, načrtovanje in organizacija vzdrževanja, popravil in posodobitve opreme;

- tehnični nadzor delovanja in stanja opreme, načrtovanje in spremljanje izvajanja načrtov za njeno popravilo in vzdrževanje;

- računovodenje opreme in njenega premika, shranjevanja in ohranjanja neinstalirane (razstavljene) opreme;

- vzpostavitev nomenklature, pogojev uporabe, stopnje porabe rezervnih delov in kupljenega materiala za potrebe popravil, načrtovanje in nadzor njihove nabave in izdelave, upravljanje zalog;

- razvoj in spremljanje urnikov mazanja opreme, načrtovalne zahteve za čiščenje in maziv, organizacija zbiranja izrabljenega olja in njegove regeneracije;

- načrtovanje in nadzor servisne in mehanične delavnice, organizacija njene materialne podpore in analiza tehničnih in ekonomskih kazalcev.

Glavni mehanik mora za določeno območje popraviti zapletene posadke serviserjev za opravljanje vseh vrst popravil. Vsakemu članu ekipe se praviloma dodeli skupina opreme. Za zmanjšanje izpadov opreme pri popravilu je priporočljivo, da se na njej izvedejo popravila zunaj delovnega časa glavne proizvodnje.

In kakšen je najboljši način za organizacijo popravljalnih del?

Organizacija popravljalnih del vključuje dve fazi:

1. Organizacija popravljalnih del. V skladu s sistemom preventivnega vzdrževanja vključuje:

- Usposabljanje za oblikovanje. Vključuje oblikovanje in posodabljanje baz podatkov na modeli opreme, njegovi sklopi in montažne enote s podrobnostmi o nadomestnih delih, velikosti obrabnih delov, razvoj in uporaba razširitvenih delov in nadomestkov za maloštevilne materiale, posodobitev opreme. Posodobitev opreme - uskladitev opreme s sodobnimi zahtevami s spremembo zasnove in materiala njenih delov ali načela delovanja.

- Planirana priprava. Razviti se je treba popravilo urnikov. Načrtovanje popravljanja opreme v proizvodnih prodajalnah se izvaja eno leto, razčlenjeno po mesecih, razen če določene lastnosti proizvodnje ali opreme ne določajo drugače.

2. Organizacija popravljalnih del. Za izvedbo popravil brez zaustavitve proizvodnje, pospešitev popravljalnih del in zmanjšanje izpadov opreme pri popravilu je priporočljivo uporabiti načine popravila agregatov (nodalnih) ali serijsko-agregatnih (serijsko-vozličnih). Pri metodi agregata posamezne kose opreme, ki ga je treba popraviti, razstavimo in pošljemo v popravilo, na njihovo mesto pa namestimo rezervne, predhodno popravljene ali nove. Uporaba te metode je pri popravilu večjega števila kosov istih modelov ekonomsko izvedljiva. Pri metodi zaporednih agregatov enote, ki zahtevajo popravilo, med odmori med delovanjem opreme ne razstavljajo in ne nadomeščajo z rezervnimi. Ta metoda se uporablja za opremo z več strukturno izoliranimi elementi, ki jih je mogoče popraviti in preizkusiti ločeno.

Kako se lahko izboljša organizacija popravil?

Izboljšajte svojo organizacijo in načrtovanje popravilo objektovZaradi naslednjih dogodkov lahko:

- skrajšanje izpadov opreme za popravilo;

- znižanje stroškov popravila ene popravilne enote;

- povečati promet flote rezervnih delov;

- zmanjšanje števila nesreč, okvar in nenačrtovanih popravil;

- uvajanje naprednih tehnoloških procesov, tehnološke opreme, metod organiziranja in načrtovanja del na vzdrževanju in popravilih opreme;

- uporaba sodobnih sredstev za tehnično diagnostiko stanja opreme (vključno z aktivnim nadzorom);

- integrirana mehanizacija in avtomatizacija vzdrževanja in popravil opreme;

- certificiranje opreme, certificiranje dela in delovnih mest, avtomatizirano merjenje in načrtovanje popravil, upravljanje zalog rezervnih delov;

- izboljšanje regulativnega okvira, načrtovanja in računovodstva v sektorju popravil na podlagi sodobnih informacijskih tehnologij.

Energetski sektor podjetja.

Kakšen je namen energetskega sektorja?

V procesu podjetja porabijo velike količine energije in nosilcev energije različnih vrst in parametrov: elektrika, plinasta, tekoča in trdna goriva, vroča in hladna voda, para, stisnjen zrak, kisik, acetilen itd. Za vzdrževanje normalnega poteka proizvodnega procesa v vsakem podjetju je potrebna organizacija trajnostne oskrbe z energijo. Ta naloga je dodeljena energetskemu sektorju podjetja.

Namen energetske ekonomije podjetja je zanesljivo in neprekinjeno zadovoljevanje v celoti potreb proizvodnih enot podjetja po energiji potrebnih parametrov z minimalnimi stroški.

Katere naloge rešuje energetski sektor?

Glavne naloge energetsko gospodarstvo podjetja so:

- določitev potreb podjetja po energiji in najbolj ekonomični načini za njegovo pokrivanje;

- trajnostna organizacija podjetja za oskrbo z energijo in njegove enote v strogem skladu s potrebami;

- racionalna organizacija delovanja, vzdrževanja in popravila elektroenergetske opreme in omrežij v podjetju;

- razvoj in izvajanje ukrepov za zmanjšanje porabe energije, varčevanje z energijo in vsemi vrstami goriva;

- uporaba sekundarnih virov energije in netradicionalnih virov energije;

- zmanjšanje stroškov za oskrbo z energijo podjetja in vzdrževanje energetskih objektov;

- zmanjšanje energijske intenzivnosti in energetske komponente v proizvodnih stroških.

Pomembna funkcija napajanje nemogoče ustvariti znatne rezerve energije, ki silijo k proizvodnji in porabi energije hkrati, pa tudi sorazmernosti glede njene proizvodnje in porabe. Način proizvodnje energije v vsakem časovnem intervalu je odvisen od načina njegove porabe. Poraba energije v proizvodnji je neenakomerna v urah dneva, dnevih v tednu, mesecih in letnih časih. Ker se povpraševanje po energiji (povpraševanje) sčasoma spreminja, bi se morala njena ponudba ustrezno spreminjati (proizvodnja, nakup, izbira iz zunanjega oskrbovalnega omrežja). Druga pomembna lastnost, ki določa zahteve organizacije podjetja za energetske objekte, je nedopustnost napak pri oskrbi z energijo tehnoloških sredstev, povezanih s proizvodnjo komercialnih izdelkov: energetski sektor bi moral zagotoviti zanesljivost in neprekinjeno oskrbo z električno energijo.

Kako organizirati energetsko gospodarstvo v majhnem podjetju?

Oskrba z energijo je lahko organizirana v treh oblikah:

- Domače napajanje. Uporablja se, kadar podjetje iz ekonomskih ali drugih razlogov meni, da je primerno v celoti zagotoviti energijo vseh vrst iz lastnih proizvodnih obratov in postaj.

- Zunanje napajanje. Predvideva popolno zadovoljevanje potreb podjetja po energiji vseh vrst z nakupom specializiranih dobaviteljev in posrednikov za oskrbo z energijo, kar zagotavlja njegovo oskrbo natančno do mesta porabe v podjetju.

- Kombinirano napajanje. Glavno je za večino podjetij: električno energijo, toploto, vodo in plin dobivajo iz teritorialnih energetskih sistemov in omrežij, stisnjen zrak, acetilen in vse ostalo - iz lastnih proizvodnih obratov in postaj.

Običajno na čelu energetsko gospodarstvo podjetje je glavni inženir energije in poroča glavnemu inženirju (ali glavnemu mehaniku), katerega naloge so:

- racionalizacija porabe energije, načrtovanje oskrbe z energijo, priprava energijskih bilanc, povzetek računovodstva in analiza porabe energije;

- vodenje preventivnega vzdrževanja elektroenergetske opreme in elektroenergetskih omrežij, spremljanje njihovega tehničnega stanja in tehnični nadzor nad skladnostjo s pravili obratovanja;

- razvoj ukrepov za varčevanje z gorivom in energijo, raziskave za zmanjšanje porabe energije;

- izdelava različnih vrst meritev, testiranje opreme in omrežij, vzdrževanje, pregled in popravilo instrumentov.

Glavni inženir za energetiko imenuje osebje energetsko gospodarstvo dve kategoriji: dežurno osebje, ki zagotavlja nemoteno oskrbo z električno energijo, in osebje, ki izvaja načrtovana preventivna popravila in inštalacijska dela.

Kako standardizirati porabo energije v podjetju?

Način varčevanja z energijo določa potrebo po natančni regulaciji in računovodstvu porabe energije v podjetju.

Namen regulacije porabe energije je določiti standarde za porabo energije in odpraviti njeno prekomerno porabo. Rezultat je izboljšanje porabe energetskih virov in osnovnih sredstev energetskega sektorja ter zmanjšanje deleža stroškov energije v proizvodnih stroških.

Standardi porabe energije so razdeljeni na:

- Diferencirane (posebne) norme. Nastavite porabo energije za posamezne enote, za posamezne dele in druge merske enote proizvodnje.

- Integrirane norme. Nastavite porabo energije za mesto, delavnico in podjetje na enoto proizvodnje.

Standardi porabe energije se lahko postavijo na dva načina:

1. Analitična metoda. Bolj zamudno, a tudi natančneje postavlja tehnično trdne standarde za energijsko intenzivne enote (peči, kompresorji, črpalke) in velike stroje. Za to je treba določiti odvisnosti, ki kažejo vpliv posameznih dejavnikov na vrednost specifične porabe energije. Uporaba te metode za normalizacijo porabe energije celotnega strojnega parka je zapletena zaradi velikega števila enot nameščene opreme, majhne zmogljivosti enote, različnih obdelovalnih delov in tehnoloških operacij, pa tudi neenakomernih načinov delovanja.

2. Eksperimentalna statistična metoda. Uporablja se za določitev eksperimentalnih statističnih standardov porabe energije. Na podlagi dejanskih trdnih norm, doseženih v preteklem obdobju. Da bi eksperimentalno-statistične norme približali tehnično utemeljenim, je treba pri določanju vrednosti načrtovanih posebnih normativov prilagoditi dejanske specifične stroške na podlagi pričakovanih sprememb tehnologije organiziranja proizvodnje v načrtovalnem obdobju.

Katera so osnovna načela merjenja energije v podjetju?

Skupna poraba energije podjetja je pogojno razdeljena na spremenljive in stalne dele, tj. odvisna in neodvisna od obsega proizvodnje. Spremenljiv del je poraba vseh vrst energije za izvajanje osnovnih tehnoloških operacij, stalen del je poraba energije za razsvetljavo, pogonske prezračevalne naprave, ogrevanje, klimatsko napravo. Porabo energije spremenljivega dela lahko določimo skupno na podlagi obratovalnega časa opreme ali v skladu s skupnimi standardi. Stalni del porabe energije temelji na standardih osvetlitve, ogrevanja prostora itd.

Predmeti energetskega računovodstva so proizvodnja in poraba energije, proizvodnja in uporaba sekundarnih energetskih virov (odpadki ali stranski proizvodi glavnega tehnološkega procesa - plavžni plini in koksni plini, zdrobljena para kladiva, vroči plini iz industrijskih peči itd.).

Spodaj so osnovne zahteve za merjenje energije:

- Diferenciacija računovodstva. Potrebno je, da v vsaki povezavi ločeno upoštevamo porabo vseh vrst energije energetsko gospodarstvo, proizvodna enota podjetja in ločena enota.

- Računovodska učinkovitost. Potreben je pravočasen odziv na spremembe razmer, odstopanja, prekinitve porabe energije in oskrbe z energijo; zato je najbolj prednostno neprekinjeno merjenje ali periodično merjenje z minimalnim časom med zaporednimi meritvami.

- Računovodska natančnost. Potrebno je za pravilno določitev norm porabe energije in odstopanja od njih, za sestavljanje zanesljivih energijskih bilanc.

Kako lahko načrtujete in analizirate oskrbo z energijo?

Razvoj energetskih bilanc je glavna metoda načrtovanja oskrbe z energijo in analize rabe energetskih virov. Energetske bilance določajo potrebne dimenzije proizvodne porabe in prejemanja različnih vrst energetskih virov.

Energetske bilance so razdeljene na:

- Načrtovana energetska bilanca. Zasnovan je tako, da upraviči potrebe podjetja po energiji in gorivu (potrošni del), da določi najbolj varčne vire za pokrivanje te potrebe (dohodni del). Osnova za pripravo načrtovanih energijskih bilanc so posebne norme porabe energije in goriva ter načrtovani cilji proizvodnje.

- Poročana energetska bilanca. Zasnovan za nadzor porabe energije, analizo energije in goriva.

Energetske bilance bi morale biti dveh vrst:

- obratovalna oblika tehtnic - bilančne postavke v njem so razvrščene po proizvodnih mestih in v smeri rabe energije, ne da bi porabniške elemente delili na uporabne sestavine in izgube. Delovna oblika tehtnic je podroben načrt in poročilo o oskrbi z energijo podjetja;

- sintetizirana oblika tehtnic služi za analizo in oceno stopnje porabe energije. Če želite to narediti, je celotna poraba energije v podjetju razdeljena na uporabno komponento in izgube, z nadaljnjo razdelitvijo uporabne komponente na elemente glede na smeri porabe energije in izgube - glede na njihovo mesto in vrsto.

Predpogoj za pravico energetsko načrtovanje je priprava gorivne in energetske bilance, ki določa potrebe podjetja po energetskih virih in virih njegove pokritosti.

V kakšnem zaporedju in kako pogosto sestavljajo gorivno in energijsko bilanco?

Gorivna in energetska bilanca podjetja se razvije v naslednjem zaporedju:

A. Odhodki (načrt porabe energije in energetskih obremenitev podjetja).

1. Načrtuje se, da glavna proizvodnja potrebuje energijo in gorivo, pa tudi porabo energije in goriva za neproizvodne potrebe (ogrevanje, razsvetljava, prezračevanje in gospodinjske potrebe). Določi se število možnih sekundarnih virov energije.

2. Izgube energije se izračunajo v omrežjih in pretvorniških napravah.

3. Določena je skupna poraba energije in goriva v podjetju.

B. Vhodni del (načrt za kritje energetskih potreb in energetskih obremenitev podjetja).

1. Določeni so energetski viri podjetja. Izračuna se delovna zmogljivost proizvodnih obratov in sestavi moči moči podjetja.

2. Načrtovani načrti obremenitve se porazdelijo med vire oskrbe z energijo, na podlagi katerih se določi količina vsakega vira za pokritje porabe energije (z uporabo sekundarnih virov energije, pridobivanje energije od zunaj, pridobivanje energije v lastnih elektrarnah). Določeno je sproščanje energije na stran.

3. Načini delovanja enot so zasnovani in razvite energijske bilance generatorskih enot. Določene so posebne norme porabe energije in goriva za lastne potrebe in izkoristek elektrarn.

4. Bilanca goriva v podjetju je sestavljena.

Načrti podjetja za oskrbo z energijo sestavljeno za vsako četrtletje in leto v obliki delovnih bilanc ter dnevnih in četrtletnih urnikov obremenitve.

Kaj daje analiza goriva in energetske bilance?

Gorivno-energetska bilanca nam omogoča, da ugotovimo strukturo porabe energije v podjetju. Če primerjamo bilance v več letih, lahko sledimo spremembam v deležih proizvodnje in porabe energije, rezultatih prehoda z enega nosilca energije na drugega in na koncu rezultatov splošne racionalizacije proizvodnje in porabe energije. Primerjava bilanc povezanih podjetij ene panoge nam omogoča, da ocenimo kakovost rabe energije in odpremo rezerve energetskega sektorja podjetja.

Kako je mogoče izboljšati organizacijo energetskega gospodarstva?

Izboljšajte svojo organizacijo in načrtovanje energetska industrijaZaradi naslednjih dogodkov lahko:

- povečanje deleža energetskih virov in storitev, kupljenih pri zunanjih dobaviteljih in specializiranih posrednikih za oskrbo z energijo;

- razvoj centralizirane oskrbe z energijo v industrijskih conah in na ozemljih;

- konsolidacija energetskih delavnic in drugih elementov energetskega gospodarstva;

- izboljšanje natančnosti standardov porabe energije, poostren nadzor nad njihovo skladnostjo;

- uporaba najbolj ekonomičnih nosilcev energije, virov energije, dobaviteljev in posrednikov oskrbe z energijo;

- uvedba sodobne energetske opreme, racionalnih metod za organizacijo njenega delovanja, vzdrževanja in popravil;

- uvajanje energetsko varčnih tehnologij in opreme v proizvodnjo;

- zmanjšanje energijske intenzivnosti izdelkov; izboljšanje načrtovanja, računovodstva, nadzora porabe energije in oskrbe z energijo na podlagi sodobnih informacijskih tehnologij.

Z oblikovanjem lastne ekipe vodje proizvodnje določite, kdo bo v vašem podjetju odločal o težavah organizacije:

- instrumentalna ekonomija;

- naprave za popravilo;

- energetsko gospodarstvo.

STRAN \\ * MERGEFORMAT 1

ORGANIZACIJA POPRAVILA IN VZDRŽEVANJA STROJEV

OSNOVNE POJME IN OPREDELITVE

V praksi načrtovanja, organiziranja in izvajanja vzdrževanja in popravil strojev in opreme veljajo naslednji osnovni pojmi in opredelitve, ki jih večina določa sedanja regulativna in tehnična dokumentacija.

Popravilo - niz organizacijskih in tehničnih ukrepov in tehnoloških vplivov na izdelek (stroj ali montažno enoto), da se odpravijo okvare, povrne delovna zmogljivost, delovne lastnosti in viri izdelka na raven, določeno s tehnično dokumentacijo.

Vzdrževanje - niz ukrepov, namenjenih ohranjanju zdravih strojev in naprav med obratovanjem, skladiščenjem in prevozom.

Posodobitev —– metoda za izboljšanje izdelka, s katero se izboljšajo njegove delovne lastnosti (viri, zanesljivost, zanesljivost, vzdrževanje itd.).

Sistem za vzdrževanje in popravilo - niz interaktivnih orodij za popravilo, izvajalcev, strategij, tehnologij ter regulativne in tehnične dokumentacije, ki zagotavljajo, da je izdelek v delovnem stanju.

Orodja za popravilo - to je proizvodna in tehnična osnova (zgradbe, konstrukcije, oprema), katere sestavo določa proizvodna in organizacijska struktura podjetja.

Izvajalci - glavni proizvodni in pomožni delavci, inženiring in vzdrževalno osebje.

Strategija popravila (vzdrževanja) - To je sistem pravil, ki določajo izbiro odločitve glede vsebine, kraja in časa popravil ali načina odpisa izdelka in njegovih sestavnih delov. Obstajata dve glavni sorti strategije popravila: obratovalni čas in tehnični pogoj.

Tehnologija popravila - to so vse metode spreminjanja tehničnega stanja izdelka med postopkom popravila.

Cikel popravila - najmanjše ponavljajoče se obdobje delovanja izdelka, v katerem se določene vrste vzdrževanja in popravil, predvidene v regulativni dokumentaciji, izvajajo v določenem zaporedju.

Struktura cikla popravila - seznam in zaporedje ciklično ponavljajočih se rednih popravil in vzdrževanja opreme, opravljenih med ciklom popravila.

Obdobje remonta - čas med dvema zaporednima načrtovanima popravkama izdelka.

Trajanje popravila - urejen izpad opreme za popravilo, vključno z njegovim prenosom v popravilo, popravila in prevzem popravljene opreme.

Nenačrtovana popravila - popravilo, katerega izvajanje je določeno v regulativni dokumentaciji, vendar se izvaja nenačrtovano, da se odpravijo posledice okvar.

Planirano popravilo - popravila, predvidena v normativni in tehnični dokumentaciji, in izvedena načrtovano. Planirana popravila glede na obseg in naravo popravila so razdeljena na tekoča in kapitalna.

Garancijsko popravilo - sklop del, ki zagotavljajo nemoteno obratovanje opreme v obdobju, določenem z garancijskim potnim listom, ob upoštevanju vzdrževalnega osebja, ki upošteva tehnološke režime in pravila tehničnega delovanja.

Demontaža - razstavljanje izdelka na njegove sestavne dele, vključno z izvedbo demontaže, če je potrebno.

Montaža - sklop del za ustvarjanje izdelka iz njegovih sestavnih delov, vključno po potrebi z inštalacijskimi deli.

Namestitev - vrsto montažnih postopkov, ki se izvajajo z dvižnimi stroji in dvižnimi napravami in napravami, da se izdelek namesti na svoje mesto.

Diagnostika med popravilom - sklop del za določitev stopnje obrabe izdelka ali posameznih delov, da se določi količina dela za ponovno vzpostavitev njegove uporabnosti ali uporabnosti.

Tečajni sklad - število proizvedene ali popravljene opreme določene vrste, ki mora biti v servisu za zamenjavo za prejeto v popravilo.

MOŽNOST IN ZAMENJIVOST POPRAVILIH STROJEV

Sposobnost in učinkovitost strojnih popravil je posledica tehničnih in ekonomskih dejavnikov.

Tehnični dejavniki. Glavni tehnični dejavnikPri določanju možnosti popravila je razlika med viri delov in sestavnih delov stroja, pridobljenimi med proizvodnjo, in preostalim virom zaradi neenakomerne obrabe in izgube lastnosti med delovanjem. Torej, v katerem koli stroju so obrabljeni deli in sklopi, ki zahtevajo občasno zamenjavo, kot so ležaji in tesnilne naprave, in deli, kot so osnovni, ki se vzdržujejo zaradi velike varnostne rezerve, običajno v celotni življenjski dobi stroja. Potencialno je mogoče obnoviti do 60-70% strojnih delov, zato bi zavrnitev popravil povzročila znatno premalo izkoriščanja njihove potrošniške vrednosti.

Drugi dejavnik Med delovanjem se deli obrabijo, samo del površin pa je lahko obnovljen. To vam omogoča, da obnovite dele z manjšimi stroški materiala in stroški dela kot pri izdelavi, zaradi česar je proizvodnja popravila stroškovno učinkovitejša.

Tretji dejavnik, ki določa možnost in koristnost izvajanja popravil, je prisotnost delov, katerih dolgo življenjsko dobo ne določa fizična, temveč moralna obraba. Mednje spadajo zlasti večini osnovnih delov, ki imajo običajno veliko varnostne rezerve, ki lahko zdržijo več ciklov delovanja v celotni življenjski dobi stroja.

Četrti dejavnikzaradi česar so popravila ekonomsko upravičena, je organizacijska in tehnološka sposobnost servisne industrije, da obnavlja dele na ravni, kjer dobijo večje vire kot novi. Na primer, površine, obnovljene s sodobnimi tehnologijami in materiali, imajo pogosto večjo odpornost proti obrabi v primerjavi s prvotnimi. Treba je opozoriti, da bi moralo biti povečanje sredstev za popravilo ekonomsko izvedljivo.

Peti dejavnik obstaja možnost posodabljanja strojev med popravilom, da bi jih pripeljali na sodobno tehnično raven, kar odpravlja njihovo zastarelost.

Omenjeni dejavniki kažejo na tehnično izvedljivost in izvedljivost strojnih popravil, kar potrjuje ekonomika proizvodnje popravil.

Gospodarski dejavniki. Glavni ekonomski dejavnik izvedljivosti popravila je, da so vsi stroški, razen stroškov dela, za vsako vrsto popravil bistveno manjši kot za proizvodnjo. Celo stroški najzahtevnejše prenove stroja običajno znašajo 40–70% stroškov novega stroja. To dosežemo s prihrankom materialnih virov, saj so stroški dela med remontom lahko celo večji, kot med izdelavo, zaradi demontaže, čiščenja, odkrivanja napak in drugih specifičnih popravil. Tako je popravilo proizvodnje varčevanje z viri.

Prihranitev materialnih virov je najpomembnejši gospodarski dejavnik izvedljivosti strojnih popravil. Ekonomska učinkovitost popravil se v večji meri kaže s povečanjem mase, moči in stroškov izdelkov

VZDRŽEVALNI SISTEMI

IN POPRAVILO AVTOMOBILA

Načela organizacije in delovanja sistemov

Uporabnost opreme zagotavlja načrtovani preventivni sistem njenega vzdrževanja in popravil.

Načrtovana narava Sistem vključuje:

- redno vzdrževanje, ki zagotavlja preprečevanje izrednih okvar strojev in opreme ter redno prejemanje informacij o njihovem tehničnem stanju;

- predvideni obratovalni čas strojev in sklopov, pa tudi obseg dela med popravilom, ki prispeva k organizaciji ritma proizvodnje popravil in njegove materialne in tehnične podpore.

Opozorilni značaj Sistem je sestavljen iz dejstva, da omogoča popravilo pred obdobjem intenzivne obrabe glavnih delov.

Sistem za popravilo, tako kot kateri koli proizvodni sistem, vključuje materialno bazo, načela in načine upravljanja z njim, pa tudi izvajalce, ki zagotavljajo učinkovito delovanje tega sistema.

Materialna osnova znotraj industrije vključuje osnovna proizvodna sredstva in obratna sredstva vseh popravljalcev, ki opravljajo storitve popravila. Sem spadajo podjetja, ki izvajajo popravila blagovnih znamk (podjetja - proizvajalci strojev ali enote, ki jih ustvarijo); specializirana popravila; servisne delavnice in storitve organizacij, ki upravljajo z opremo.

Načela delovanja sistema popravila lahko razdelimo na organizacijska, tehnična in ekonomska.

Do organizacijska in tehnična načela vključujejo:

- ločitev popravil, ki jih opravijo stroji, po namenu - ponovno vzpostavitev uporabnosti ali vira izdelka, ki ga popravljate;

- specializacija organov za popravila po vrstah strojev, ki se popravljajo, vrstah popravil ob upoštevanju sodelovanja s proizvajalci in drugimi servisnimi podjetji;

- certificiranje kot sredstvo vpliva države na kakovost popravil in zagotavljanje varnosti popravljenih strojev.

Do ekonomska načela Določbe, značilne za vso industrijsko proizvodnjo, vključujejo:

- podjetja za popravilo organizirajo svoje poslovne dejavnosti na podlagi popolnega ekonomskega izračuna (samooskrba, samofinanciranje, cene, stroški itd.) in svoje izdelke predstavijo na trgu storitev popravila;

- Odnos med naročnikom in izvajalcem mora biti določen s sistemom pogodbenih razmerij (pogodbenih obveznosti), ki ga razvije država;

- Licenciranje kot sredstvo nadzora in tehničnega in ekonomskega vpliva države na vse vidike popravila (tehnološki, gospodarski, okoljski itd.).

Na podlagi teh splošnih načel vsako podjetje oblikuje posebna področja in program proizvodnih dejavnosti.

Vrste sistemov za vzdrževanje in popravilo

Obstoječi sistemi za vzdrževanje in popravila (slika 2.1) predvidevajo vzdrževanje in popravilo strojev profilaktično (načrtovani sistemi) ali po okvari (sistem za reševanje v sili).

Sl. 2.1. Sorte sistemov za popravilo in vzdrževanje strojev

Izvajanje popravil po okvari stroja ima več pomanjkljivosti:

- ne omogoča preprečevanja okvare stroja in s tem izključuje možnost nesreče, kar je povezano s pomembnimi izgubami;

- povzroča veliko število sočasnih okvar, katerih zapletenost in stroški odprave bistveno povečajo stroške popravila strojev;

- ne omogoča načrtovanja dela servisnih služb;

- ne zagotavlja zahtevane stopnje zanesljivosti stroja.

Načrtovani sistemi zagotoviti popravila na podlagi naslednjih strategij popravil:

- med obratovalnim časom kadar je obseg razstavljanja izdelka in odkrivanja njegovih sestavnih delov enak za vozni park podobnih izdelkov, odvisno od obratovalnega časa od začetka obratovanja ali po večjem (povprečnem) popravilu, seznam obnovitvenih postopkov pa se določi na podlagi rezultatov okvare;

po tehničnem stanjukadar je seznam operacij, vključno z razstavljanjem, določen z rezultati predhodne diagnostike pred popravilom, pa tudi s statističnimi podatki o zanesljivosti tega izdelka in podobnih izdelkov.

Treba je opozoriti, da strategija popravljanja obratovalnih ur ne zagotavlja vedno visoke zanesljivosti in minimalnih stroškov za vzdrževanje uporabnosti strojev. Zaradi velikih razlik v času delovanja je možna premajhna poraba virov strojnih delov in sestavnih delov ali njihova izpad v sili. Strategija popravila tehničnega stanja zmanjšuje verjetnost teh dejavnikov.

Obstajajo trije glavni sistemi načrtovanja za organizacijo popravil: naknadni pregled, periodični in standardni.

Sistem inšpekcijskega pregleda temelji na obveznih pregledih stroja, ki pa se ne izvajajo v strogo stalnih pogojih. Namen pregledov je ugotoviti stanje stroja, da se prepreči izpad v sili. Glede na njihove rezultate se določi stanje stroja in določijo pogoji in vrste popravil, določi se število nadomeščenih delov. Hkrati se stroj vzdržuje v delovnem stanju, izvaja tekoča popravila različnih količin. S takšnim sistemom je težko načrtovati obseg popravil, saj je nemogoče vnaprej določiti čas zaustavitve stroja za popravilo in njegovo trajanje.

Sistem občasnih popravil temelji na dejstvu, da je čas delovanja stroja med rednimi pregledi in popravki določen vnaprej, ob upoštevanju zapletenosti njegove zasnove in načinov delovanja. Zamenjava delov in montažnih enot ni načrtovana, temveč se izvede v skladu z dejanskimi potrebami, določenimi med pregledom in popravilom. Zato je s tem sistemom tudi nemogoče vnaprej določiti obseg in zahtevnost popravljalnih del, načrtovati potrebo po delovni sili, rezervnih delih itd.

Standardni sistem za popravilo temelji na obveznem občasnem posodabljanju stroja z enkratno menjavo delov in sestavnih delov. Za vsako vrsto popravil je vnaprej določen obseg popravljalnih del in natančen seznam nadomestnih delov in montažnih enot, zamenjava delov in sklopov pa se izvede v časovnem roku, ki ga določa načrt, ne glede na njihovo stanje. Izjemoma ne nadomeščajo delov, za katere je zagotovljeno normalno delovanje stroja do naslednjega popravila, na primer osnovnih delov. Pomanjkljivost sistema so visoki stroški, ki jih povzroča dejstvo, da se deli z nerazvitim virom pogosto zamenjajo. Standardni sistem za popravilo se uporablja za opremo, ki deluje v ustaljenem stanju (ventilatorji, črpalke, kompresorji itd.).

Tako s standardnim načinom popravljanja življenjska doba dela kaže, kdaj ga je treba zamenjati, in ob občasnem popravilu, kdaj je potrebno pregledati del.

Preventivni sistem vzdrževanja

Industrija uporablja tudi kombinirane sisteme za organizacijo vzdrževanja in popravila strojev, vključno z elementi naknadnih pregledov, periodičnih in standardnih sistemov popravil. Racionalna kombinacija prednosti teh sistemov vam omogoča, da zagotovite največji čas obratovanja, povečate življenjsko dobo stroja in zmanjšate stroške njegovega vzdrževanja. Ta vrsta sistema vključuje sistem preventivnega vzdrževanja (PPR). Predstavlja niz medsebojno povezanih določb in normativov, ki določajo organizacijo in postopek vzdrževanja in popravil opreme, da se ta ohrani v dobrem stanju.

Uredba o opremi PPR določa: vrste in predpise vzdrževanja in rednih popravil; organizacija njihovega ravnanja; temeljni regulativni in tehnični dokumenti; standardi popravila; organizacija mazalnega gospodarstva; računovodstvo in gibanje opreme; spremljanje skladnosti z veljavnimi pravili in standardi za vzdrževanje, popravila in obratovanje opreme.

Na splošno sistem izpada opreme vključuje naslednje ukrepe:

remontno vzdrževanje stroji: vzdrževanje in pregled izmene; dnevni pregled; mesečni popravni pregledi;

načrtovana popravila: trenutni, srednji, kapital; polletne in letne prilagoditve in popravki (za kompleksno ali edinstveno opremo).

Obseg in narava vzdrževalnih in popravljalnih del v vsakem primeru določata navodila proizvajalca opreme. V splošnem primeru se med vzdrževalnimi deli izvajajo: čiščenje, pranje, pregled in spremljanje tehničnega stanja montažnih enot, sklopov, naprav, hidravličnih sistemov in pnevmatike, nastavitveni mehanizmi; zamenjava olj in tekočih tekočin.

Shift Vzdrževanje (О) zajema opremo, ki so ji jo dodelili osebe uslužbenca in dežurno osebje. Izvaja se med premikom, med izmenami ali v obdobjih tehnoloških izpadov opreme. Obseg dela je naveden v navodilih za vzdrževanje izmene, ki jih pripravi proizvajalec opreme.

Vsakodnevno preverjanje pravilnega delovanja in tehničnega stanja opreme (P) izvajajo mehaniki in pomočniki upravljavcem gradbišč, \u200b\u200bdelojemalcem v delovnih izmenah in ključavničarji-serviserji v popravnih izmenah. Navodila za izvajanje inšpekcijskih pregledov sestavijo proizvajalci in vsebujejo pravila preverjanja, postopek za izvedbo in prevzem dela, seznam kazalnikov, potrebnih za skupno sestavo konec meseca za oceno pravilnega delovanja in tehničnega stanja opreme, pa tudi organizacijske in tehnične ukrepe za odpravo pomanjkljivosti in povečanje stopnje obratovanja oprema.

Mesečni vzdrževalni pregledi (RO) izvedejo v skladu z navodili proizvajalca servisne posadke proizvodnega podjetja v popravilu ali popravilo-pripravljalni premik. Sem spadajo: pregled vseh razpoložljivih kosov opreme; zamenjava obrabljenih delov, preverjanje kakovosti maziva in po potrebi zamenjava; prilagajanje in obnavljanje vrzeli v vozliščih stroja na sprejemljive vrednosti; restavriranje tesnil in napeljave; odprava morebitnih manjših okvar.

Delovanje opreme v skladu z osnovnimi določbami sistema PPR je praviloma učinkovito.

Izboljšanje sistema strojev PPR je možno na naslednjih področjih:

- centralizacija in specializacija vseh vrst vzdrževanja in popravil;

- široka uporaba naprednih metod popravila;

- razvoj in uporaba avtomatiziranih sistemov za upravljanje popravil in vzdrževanja;

- uporaba metod in sredstev tehnične diagnostike za zagotavljanje nadzora stanja strojev med delovanjem;

- Organizacija mazivnega gospodarstva na sodobni ravni itd.

Napreden v sodobnih pogojih je sistem garancijskih popravil, ki sestoji iz izvajanja popravil opreme z jamstvom za nemoteno delovanje in zagotavljanjem njegove kakovosti za določen čas. Osnova za učinkovitost tega sistema je jasna organizacija vzdrževanja opreme v obdobju remonta, upoštevanje tehnoloških režimov in pravil za njegovo tehnično obratovanje, popravila v skladu z odobrenimi načrti ter napredna tehnologija za popravila. Kakovost popravljalnih del potrjuje garancijsko potrdilo, ki se kupcu izda za vsak popravljeni objekt.

Opis glavnih vrst in načinov popravila

Vrste popravil . Glavne vrste popravil opreme, odvisno od stopnje obnove njenega vira, so trenutne in kapitalske. V nekaterih primerih se izvajajo tudi sekundarna popravila.

Trenutno popravilo (T) je namenjen obnavljanju obratovalnosti, vzdrževanju dobrega delovnega stanja, predvsem zunanjih delov opreme. Med tekočim popravilom stroj delno razstavimo, posamezne enote in dotrajane dele (razen osnovnih) zamenjamo z novimi ali predhodno popravljenimi, mehanizme opreme prilagodimo in prilagodimo itd. Vzdrževanje mora zagotoviti normalno delovanje stroja do naslednjega načrtovanega popravila.

Če so v opremi deli in sklopi z veliko razliko v odpornosti proti obrabi, se uvedejo tekoča popravila različnih količin: prva (T1), drugi (T 2 ) itd. Izvajajo jih servisne ekipe podjetja, ki upravlja z opremo, na mestu njene namestitve ali na posebej določenih mestih z določeno frekvenco, ki je enaka popravilu T1 - tri in T 2 - šest mesecev. Navodila za proizvodnjo razvijejo proizvajalci skupaj z inštituti za projektiranje in raziskave, predstavniki proizvodnih in servisnih podjetij. V računovodstvu glavne dejavnosti podjetja se stroški tekočih popravil nanašajo na odhodkovno postavko "tekoče popravilo".

Srednje popravilo (C) nadomešča kompleksna tekoča popravila in se izvaja tako, da se stroj privede v dobro stanje in delno obnovi njegov vir z zamenjavo ali popravilom pokvarjenih enot in sklopov ter izvedbo povezanih popravljalnih del.

Remont (K) - to je vrsta popravila, ki zagotavlja obstojnost in polnost ali popolnost celotnega vira stroja z obnovo in zamenjavo vseh sestavnih delov (sklopov, enot) in delov, vključno z osnovnimi. Z večjim remontom se vse pristanke v parih obnovijo v skladu s tehničnimi pogoji za popravilo.

Po večjih popravilih so glavni deli stroja in celotnega stroja podvrženi vgradnji, prilagajanju, preizkušanju in barvanju.

Večja popravila izvajajo specializirane organizacije s pogostostjo, ki jo določa trenutna regulativna in tehnična dokumentacija.

Stroški remonta se določijo na podlagi stroškov amortizacije.

Poleg upoštevanih načrtovanih popravil tudi opravijov sili in popravila popravila, ki se izvaja zunaj sistema PPR za odpravo posledic nesreče. Obseg nujnih popravil je lahko trenutni ali kapitalski. Stroški nujnih popravil se bremenijo med stroški v postavki „tekoče popravilo“, to je del splošnih stroškov in zato vplivajo na stroške izdelkov. Izjema je le večje popravilo v sili, ki ga povzroči naravna nesreča (požar, poplava itd.), Ki se nanaša na sanacijsko sanacijo in se financira iz posebnih sredstev. Med obnovitvenimi popravili je stroj pogosto podvržen modernizaciji. V tem primeru je obnovitveno popravilo proizvodnja metod popravila strojev, katerih kazalniki kakovosti se razlikujejo od tistih v osnovnem modelu.

Načini popravljanja. Pod načinom popravila se razume celovitost tehničnih in organizacijskih pravil za izvajanje tehnoloških operacij popravila. Raznolikost uporabljenih načinov popravil določa naslednje dejavnike:

Širok razpon in oblikovne značilnosti opreme, ki se popravlja, njegova vzdrževanje;

Različna tehnična oprema servisnih podjetij in njihova specializacija;

Tehnični, gospodarski in proizvodni pogoji za popravila, proizvodni program servisnih podjetij itd.

V zvezi s tem se popravilo opreme lahko izvede z naslednjimi metodami: neosebno, depersonalizirano, modularno in linijsko.

Z nedorečenim (individualno pregledan) način, montažne enote in deli, odstranjeni iz stroja po popravilu, so nameščeni na istem stroju, torej se ne depersonalizirajo in s tem se njihov vir porabi bolj polno. S to metodo se ohrani medsebojno vstavljanje delov in njihov začetni odnos. Zaradi tega je trajnost popravljenih strojev večja kot pri depersonalizirani metodi. Pomanjkljivosti metode za odstranjevanje brez depersonalizacije so, da znatno otežuje organizacijo popravljalnih del in posledično se poveča čas, potreben za popravilo izdelka. Poleg tega so potrebni visoko usposobljeni delavci, saj delo ni specializirano. Metoda se uporablja z majhnim številom ali široko paleto popravljenih strojev, kar je značilno za popravilo strojev za rezanje kovin.

Z anonimko način popravila se deli in sklopi, odstranjeni iz strojev, zamenjajo z novimi ali popravljenimi, ki jih prejmejo iz skladišča. S tem načinom popravila se pripadnost obnovljenih delov in sklopov določenemu stroju ne shrani. Odstranjeni deli in sklopi po popravilu gredo v nakup menjalnega sklada. Tako je organizacija popravljalnih del poenostavljena, njihova delavnost in stroški se zmanjšajo, zmanjša pa se tudi čas, ko so stroji v popravilu.

Metoda združevanja - Različica načina depersonaliziranega popravila, če obstaja zadostni menjalni sklad. Bistvo skupnega (zamenljivega) popravila je, da se stroj, ki se popravlja, razstavi na ločene enote (montažne enote), ki se pošljejo v popravilo, stroj pa sestavi iz enot menjalnega (revolving) sklada. Zato je način popravila agregata mogoč le s popolno zamenljivostjo delov in montažnih enot.Po popravilu deli in sklopi, odstranjeni iz stroja, vstopijo v menjalni sklad, ki je prav tako napolnjen z novimi podobnimi izdelki. Menjalni sklad se izračuna glede na število popravljenih strojev, pogostost zamenjave montažnih enot in čas, potreben za njihovo popravilo in prevoz.

Metoda popravila agregata ima naslednje prednosti:

- čas, ki ga stroj porabi za popravilo, se zmanjša, saj ga določa predvsem trajanje inštalacijskih in demontažnih del in ni odvisno od trajanja obnove in izdelave delov;

- ustvarijo se pogoji za specializacijo oddelkov, delavnic in celotnih podjetij, kar omogoča povečanje produktivnosti dela in kakovosti popravil.

Za stroje iste vrste z visoko stopnjo poenotenja delov in sklopov je metoda popravila, ki temelji na uporabi sistema velikosti popravila. Njegova značilnost je, da so obrabljeni deli obdelani do naslednjih dimenzij popravila. Možnost uporabe te vrste popravila je odvisna od stopnje varnosti dela, katerega velikost se med obdelavo zmanjša za naslednjo velikost popravila. Kombinirana uporaba agregatne metode in načina popravljanja dimenzij je učinkovita smer za izboljšanje proizvodnje popravil.

Glede na organizacijske značilnosti lahko popravilo strojev, odvisno od vrste proizvodnje popravil (množična, serijska, enojna), izvajamo po linijskih ali linijskih stacionarnih metodah.

Metoda toka značilna je lokacija tehnične opreme v zaporedju operacij postopka popravila in se izvaja na proizvodnih linijah pri premikanju popravljenega izdelka z enega delovnega mesta na drugo. Ta metoda zagotavlja visoko produktivnost dela, učinkovito uporabo specializirane opreme, mehanizacijo in avtomatizacijo postopka popravila strojev, omogoča pridobitev visoko kakovostnih popravil. Različica metode pretoka je metoda popravila pretočnega vozlišča, katere značilnost je, da sestavljanje strojev izvaja samo iz že pripravljenih montažnih enot in sklopov, pridobljenih iz drugih tovarn za sodelovanje.

Metoda linijskega popravila temelji na naslednjih načelih:

- zagotavljanje največje kontinuitete in ritma proizvodnje zaradi delitve postopka popravila na enake ali večkratne glede na kompleksnost in trajanje operacije;

- konsolidacija operacij za delovna mesta in njihova sočasna izvedba;

- prenos z minimalnimi prekinitvami popravljenih izdelkov med delovnimi postajami.

Metodo pretoka je priporočljivo uporabiti v podjetjih, kjer se letno popravi večje število podobnih strojev. Za njegovo izvedbo se uporabljajo linije za popravilo neprekinjenega, neprekinjenega in spremenljivega pretoka.

Nenehni pretok (enodelne) proge so namenjene popravilu avtomobilov ene standardne velikosti. Neprekinjenost dela na njih je dosežena zaradi enakosti ali večkratnosti trajanja operacij na posameznih delovnih mestih do giba montaže (popravilo izdelka).

Prekinjen pretok proge se uporabljajo z majhnim programom popravila, medtem ko trajanje operacij na posameznih delovnih mestih ni enako ciklu popravljanja (montaže).

Spremenljiv pretok (večpredmetne) vrstice so zasnovane za popravilo izmenično različnih strojev. Imajo lastnosti neprekinjenih in neprekinjenih tokov. Glede na vrste strojev, ki se popravljajo, so linije opremljene z opremo, napravami in orodjem, ki so na voljo v podjetju.

Na linijski stacionarni metoda (metoda univerzalnih postov) je stroj, ki ga je treba popraviti, nameščen na določenem delovnem mestu za izvajanje ustreznih popravil. Ob obnovi popravljenih strojev v predpisanem zaporedju delavci izvajajo določene operacije z določenim ritmom.

Popravilo vzdrževanja. Inšpekcijski pregledi, tekoča popravila in preskusi ter pravočasno čiščenje in mazanje mehanizmov so glavne dejavnosti v sistemu vzdrževanja rudarskih strojev in opreme v obdobju remonta. Vzdrževalno osebje pregleda stroj med odmori v izmenah v skladu s standardi in navodili, razvitimi za vsako vrsto stroja.

Cikel popravljanja in njegova struktura

V normalnih pogojih obrabe je obraba strojnih delov odvisna od trajanja njegovega delovanja. Če poznate to razmerje, lahko nastavite povprečne časovne intervale med sosednjimi popravili stroja in določenim zaporedjem izmeničnih popravil.

Cikel popravila pokličite časovni interval med dvema zaporednima remontoma stroja ali od začetka obratovanja do prvega remonta (za nov stroj). Struktura ciklusa popravil je izmeničenje različnih popravil v določenem zaporedju in v določenih intervalih. Odvisno je od vrste stroja in ga je mogoče namestiti na podlagi standardov popravila za to vrsto opreme.

PRIPRAVA IN NAČRTOVANJE POPRAVILNIH DEL

. Priprava popravljalnih del

Priprava na popravilo mora biti pred razgradnjo stroja, kar skrajša čas, potreben za popravilo. Za to je treba tudi pravočasno izvesti tehnično in materialno pripravo proizvodnje. Sestavljeni so v razvoju tehnične dokumentacije za izdelavo, popravilo in obnovo delov, normalizaciji postopka, zagotavljanju popravljalne proizvodnje s potrebnimi materiali in sestavnimi deli.

Popravilo inženiring sestavljajo oblikovalsko in tehnološko usposabljanje.

Usposabljanje za oblikovanje vključuje:

- izvedba potrebnih risb za dele, ki se obnovijo ali izdelajo med popravilom;

- načrtovanje potrebne nestandardne opreme, tehnološke opreme in orodja;

- razvoj projektne dokumentacije za posodobitev stroja ali popravilo stroja tuje izdelane;

- izvajanje izračunov delov in sklopov, ki potrjujejo njihovo normalno delovanje po popravilu ali posodobitvi.

V delovnih risbah delov, ki jih je treba obnoviti, je treba shraniti njihove geometrijske parametre, material, kakovost obdelave, ki jih predvideva projektna dokumentacija. Če so deli, ki jih je treba popraviti, izpostavljeni pogostim napakam zaradi napak v konstrukciji, nepravilne izbire materiala, toplotne obdelave ali mazanja, ki je višja od konstrukcijske obremenitve, je treba te dele posodobiti, da bodo ustrezali delovnim pogojem in izključili strukturne vzroke okvar. Spremembe podrobnosti zasnove morajo biti utemeljene z ustreznimi izračuni in sklicevanji na regulativne podatke in navodila.

Tehnološka priprava na popravilo vključuje:

- priprava priročnika za vsako vrsto popravil stroja, tehničnih specifikacij za spremljanje in odkrivanje napak dotrajanih delov;

- razvoj tehnoloških postopkov za demontažo in montažo, obnovo in popravilo delov in sklopov;

- izračun časovnih normativov in cen za popravila;

- določitev potrebe po popravilu osnovnih in pomožnih materialov;

- izdelava tehnološke opreme, orodja in manjkajoče nestandardne opreme;

- načrtovanje podjetja za popravilo nakladalne opreme in druga dela.

Priročniki in tehnične specifikacije za popravilo strojev so razviti v skladu z zahtevami državnih in industrijskih standardov. Zagotavljajo osnovne zahteve in priporočila za izbiro materialov, popravila, med katerimi proizvajalec jamči za uveljavljene tehnične in ekonomske kazalnike stroja.

Priprava na popravilo materiala sestoji iz priprave tehnično ustreznih aplikacij za materiale in sestavne dele, njihove pridobitve in pravočasne dobave.

Strojna popravila odlikujejo različna dela, ki jih izvajajo gospodarske in tehnične službe, različne delavnice in specializirana popravila. Zato je pravilnost načrtovanja, priprave, organizacije in izvedbe teh del odvisna od zahtevnosti in trajanja popravil ter učinkovitosti uporabe dela in opreme. Načrtovanje popravil je treba izvesti tako, da je bil celoten obseg popravljalnih del opravljen v najkrajšem tehnično razumnem času z možnostjo nadzora kakovosti in pravočasnosti nekaterih vrst del.

Načrtovanje popravil

Razlikovati med perspektivnim (dolgoročnim), letnim in trenutnim (operativnim) načrtovanjem.

Načrtovanje vnaprej proizvedeno do pet let, operativno pa za mesec in četrtino. Podlaga za razvoj dolgoročnih načrtov so:

- standardi za pogostost in trajanje popravil opreme;

- zgradba ciklusa popravil te vrste opreme;

- obseg dela, ki ga je oprema dejansko opravila na začetku načrtovanega obdobja;

- čas že opravljenih popravil;

- količino dela (obratovalnih ur) za načrtovalno obdobje;

- podatke o tehničnem stanju opreme, ki se je nabrala med njenim delovanjem.

Izziv dolgoročno načrtovanje je, da predhodni tehnični in ekonomski izračun, ki temelji na vrstah in obsegu dela ter časovnem razporedu njihovega izvajanja med letom, določi:

- potreba po delovni sili in njeni usposobljenosti;

- potrebe po materialih, rezervnih delih, obdelovalnih strojih, opremi in orodjih;

- stroški vseh popravil.

Trenutno načrtovanje bi morali v tem četrtletju in mesecu pojasniti dolgoročne načrte v skladu s posebnimi pogoji za izvajanje proizvodnih nalog na gradbišču in v servisnih delavnicah. Neprekinjeno načrtovanje vključuje: določitev časa popravil za vsako vrsto opreme, določitev obsega popravljalnih del, optimiziranje časa in obsega dela za enakomerno nalaganje servisnih storitev ter določitev stroškov načrtovanih popravil.

Osnova sedanjega načrtovanja popravljalnih del je letni urnik popravil ob upoštevanju dejanskih sprememb v sestavi opreme. Vključuje lahko tudi popravila, ki niso zajeta v letnem razporedu. Razvoj načrtov RRK, spremljanje njihovega izvajanja, kot tudi poročanje o izdelavi RRK, vključno z izpolnjevanjem potnih listov, izvaja energetsko-mehanska služba podjetja.

Letni in sedanji načrti za popravilo opreme so pripravljeni v standardnih obrazcih na podlagi standardov popravil, ob upoštevanju enakomernega nalaganja servisnih storitev in možnosti izvajanja popravil s strani specializiranih podjetij. Osnova načrta je struktura ciklusa popravil in obdobja remonta posamezne vrste opreme.

Letni načrt je treba določiti:

- čas, ko je bil stroj nameščen za popravilo, in vrsto popravila (trenutno ali večje);

- zahtevano količino materialov in orodij, potrebnih za vzdrževanje in remont ter za izdelavo rezervnih delov za vse vrste popravil in inšpekcijskih pregledov;

- potrebno število nadomestnih delov v celotnem voznem parku strojev, ki jih je treba popraviti za izvajanje vseh vrst popravil, vzdrževanja in inšpekcijskih pregledov;

- potrebno število delavcev (po mesecih), potrebnih za tekoča in dodatna popravila ter za izdelavo rezervnih delov za vse vrste popravil.

Načrti za popravila so sestavljeni v obliki dolgoročnih, letnih in mesečnih načrtov za popravila opreme. Urniki popravil morajo biti povezani s proizvodnim načrtom, logističnimi načrti, financiranjem in delovnimi načrti za posodobitev opreme.

Mesečno in letno načrtovanje popravil opreme se izvaja v skladu z mesečnimi programi PPR

POPRAVILA DOKUMENTACIJE

Dokumentacija popravila je namenjena pripravi, organizaciji in nadzoru kakovosti popravil. Razvit je ločeno za vse vrste popravljalnih del v skladu s količino popravljalne proizvodnje (enojna, serijska ali množična popravila), tehničnimi zmožnostmi popravila.

Osnova za razvoj dokumentacije za popravilo je konstrukcijska, tehnološka in operativna dokumentacija proizvajalca; analiza značilnih okvar delov med delovanjem; izkušnje s popravilom podobnih izdelkov; znanstveni in tehnični razvoj itd.

Pod naborom popravljalne dokumentacije se šteje niz delovnih, operativnih in popravilnih dokumentov, potrebnih za popravilo izdelka in obnovo njegovih virov pred naslednjim popravilom.

Nabor dokumentacije o popravilu v splošnem primeru vključuje;

Splošni priročnik za navodila in popravila;

Splošne specifikacije in specifikacije za večja ali srednja popravila;

Popravite risbe;

Katalog delov in montažnih enot;

Stopnja porabe rezervnih delov za kapitalna in srednje popravila.

Splošna navodila vključuje naslednje razdelke: "Uvod", "Organizacija popravil", "Sprejem popravil in skladiščenje skladišča za popravilo", "Demontaža in demontaža", "Organizacija odkrivanja napak", "Obnova značilnih delov, spojev in montažnih enot", "Montaža in preskušanje" , “Namestitev in preskušanje izdelka v objektu”, “Zaščitni premazi”, “Konzerviranje”, “Označevanje”, “Pakiranje,“ Transport in skladiščenje ”.

V razdelku »Organizacija popravil« je podan naslednji diagram značilnega tehnološkega procesa popravila izdelka, seznam in splošen opis tehnoloških področij, potrebnih za popravilo izdelkov, zahteve za proizvodne prostore (zahtevana površina, višina prostora itd.), Značilnosti organizacije tipičnih delovnih mest, značilnosti dviganja in vozila, zahteve za električno podporo pri popravilih itd.

Splošni priročnik za popravilo sestavljajo ločeno za kapitalska (KO) in srednje (SO) popravila, če so splošne tehnične zahteve primerno določene v ločenem dokumentu. Vsebovati bi morala splošna navodila o organizaciji in tehnologiji popravil ter tehnične zahteve, ki jih morajo izdelki popraviti po popravilu.

Vodniki za popravilo- kapital (RK) in srednje veliko (PC) - se opravijo, če te vrste popravil zagotavlja ciklus popravil stroja.

Splošne specifikacije in specifikacije za kapitalna (OK) in (ali) srednja popravila (OS) se razvijejo, če so podane splošne smernice za te vrste popravil. Zagotavljajo tehnične zahteve, kazalnike kakovosti in standarde, ki jih morajo izpolnjevati popravljeni izdelki.

Načini popravila, tehnične zahteve za popravljeni izdelek, stopnje porabe nadomestnih delov in materialov ter druga navodila, vključena v dokumentacijo o popravilu, morajo biti tehnično utemeljena in eksperimentalno preverjena.

V dokumentaciji za popravilo obnovljenih delov in montažnih enot navedite dimenzije, parametre in tehnične značilnosti, ki jih morajo imeti po popravilu. Tu navedejo tudi podatke, s katerimi so zavrnjeni ali dovoljeni brez popravila za nadaljnje delovanje.

V dokumentih za popravilo je treba ločeno opredeliti postopke, katerih delovanje je povezano z večjimi varnostnimi zahtevami.

Po potrebi je treba dokumente za popravilo prikazati v skladu s trenutnimi standardi.

Popravite risbe razvijati se v primeru, da je zamenjava na podlagi zamenljivosti dotrajanih ali neurejenih delov z novimi tehnično nemogoča ali ekonomsko nepraktična.

Nabor popravnih risb vključuje risbe, potrebne za popravilo delov in montažnih enot, sestavljanje in pregled popravljenega izdelka, izdelavo dodatnih delov in delov z popravilnimi dimenzijami, pa tudi celotne in montažne risbe ter različne sheme, ki so spremenjene kot posledica popravila.

Velikosti popravil so razdeljene na kategorične in primerne.Kategorična dimenzije - končne popravne dimenzije dela,fit - dimenzije delov, določene ob upoštevanju dovoljenja za namestitev delov "na mestu".

Na risbah za popravilo (razen risb na novo izdelanih delov in montažnih enot) so prikazane samo tiste vrste, odseki in odseki, ki so potrebni za popravilo dela ali montažne enote. V tem primeru so navedene samo dimenzije, mejna odstopanja, vrzeli in drugi podatki, ki jih je treba opraviti in preveriti med popravilom in montažo izdelka.

PROCES PROIZVODNJE STROJA POPRAVILA

STRUKTURA IN ORGANIZACIJA PROIZVODNEGA PROCESA POPRAVILA

Proizvodni postopek je skupek ukrepov in ukrepov, ki se izvajajo v sistemu popravil, da se obnovi delovna zmogljivost ali vir strojev ali njihovih sestavnih delov v skladu z zahtevami tehnične dokumentacije. Sestavni deli proizvodnega procesa so:

- glavni postopek je postopek obnavljanja virov stroja, ki ga izvaja glavna proizvodnja podjetja;

- pomožni postopek, ki vključuje vse procese, ki zagotavljajo glavni postopek: proizvodnjo orodij, popravilo osnovnih sredstev, dobavo električne energije, stisnjenega zraka, vode itd.

Proizvodni postopek poleg tega vključuje prevoze, skladiščenje zalog in končnih izdelkov, varnostne storitve, pa tudi dejavnosti številnih služb, ki zagotavljajo: pridobivanje, proizvodnjo in uporabo osnovnih sredstev (zgradbe, strukture, oprema itd.); oskrba z materiali; vse vrste načrtovanja, računovodstva in poročanja; neposreden nadzor proizvodnega procesa (odpremna služba); usposabljanje itd.

Proces izdelave popravil se razlikuje od procesa izdelave strojev v številnih operacijah, značilnih zanj: demontaža in čiščenje strojev in sklopov, okvarjeni deli, obnavljanje njihovih obratovalnih lastnosti s pomočjo ustreznih tehnoloških procesov itd.

Tehnološki postopek vključuje tehnološke operacije, ki se izvajajo v določenem zaporedju, da se zagotovi dano raven kakovosti izdelka z najnižjimi stroški vseh vrst virov. Koncepti tehnološkega delovanja naprave za popravilo in njenih sestavnih delov (prehod, namestitev itd.), Pa tudi vrste tehnoloških procesov (enota, standard, pot, operativni itd.) So podobni konceptom, ki se nanašajo na proizvodnjo strojev.

Raznolikost in vsebina tehnoloških operacij je posledica številnih možnih začetnih pogojev obnovljenih delov (popravnih popravkov). Oblika organizacije proizvodnje je odvisna od vsebine tehnološkega procesa.

Obnavljajo se lahko deli glede na tehnološki postopek, razvit za vsako napako (okvarjena tehnologija), kompleks napak, ki se pojavijo na delih določene vrste (tehnologija poti) in za podobne dele določenega razreda v skladu s skupinskimi tehnološkimi procesi (tehnologija skupine ali poti) )

Okvarjena tehnologija primeren za eno ali majhno število napak, na primer varjenje razpok in odpravljanje neravnine površine konektorja dela telesa. Ob velikem številu napak in tehnoloških vplivov pri uporabi okvarjene tehnologije je težko zagotoviti sistematično nalaganje delovnih mest, načrtovati in evidentirati stroške dela in materiala, nadzorovati zaporedje operacij in gibanje delov.

Tehnologija poti, zagotavlja odpravo kompleksa napak enega dela v določenem zaporedju, imenovanem pot. Številni deli s tehnologijo poti niso razdeljeni, temveč se med proizvodnim postopkom premikajo samo po določenihpoti . Posledično se izboljša organizacija transportnih del, ustvarijo se pogoji za ritmično delo in nakladanje opreme, zmanjšajo se pomožni časi, poenostavi se nadzorni in računovodski sistem, poveča se kakovost dela in zmanjšajo stroški popravil. Metodologija razvrščanja kombinacij napak v poti temelji na uporabnosti, najmanjšem premiku delov (skupna delovna mesta za odpravo napak), razmerju napak, najmanjši razliki v zahtevnosti odprave napak.

Uporaba tehnologije poti je priporočljiva pri centralizirani obnovi delov in v veliki specializirani proizvodnji.

Tehnologija poti v skupinah temelji na tipifikaciji procesov obnovitve za določene skupine delov. Postopek predelave je razvit za reprezentativni del te skupine delov, katerih pomanjkljivosti se odpravijo s skupnimi metodami na isti tehnološki opremi. Kot reprezentativni del je izbran del, značilen za to skupino, katere parametri in pomanjkljivosti so značilni. To vam omogoča, da ustvarite tehnologijo skupinskih poti, široko uporabite skupinske naprave in splošno nastavitev tehnološke opreme za obnovo skupin delov. Posledično se nomenklatura in količina tehnološke opreme zmanjšata, stroški obnove pa se zmanjšajo.

Skupinski tehnološki procesi lahko služijo kot osnova za tok organizacije organizacije tehnološkega procesa.

Izvajanje temeljnih načel organizacije proizvodnih procesov, vrst in oblik tehnoloških procesov določa strukturna zahtevnost strojev, njihova vzdrževalnost in izvedljivost, stopnja tehnološke opremljenosti servisnih podjetij, vrsta popravila, vrsta proizvodnje in drugi pogoji.

Glede na raznolikost nomenklature, pravilnosti, stabilnosti in obsega popravil strojev in sklopov je popravilo proizvodnje lahko enotno, serijsko in množično, za katero je značilna analogija strojne gradnje s koeficientom konsolidacije poslovanja. Nižja kot je vrednost tega koeficienta, bolj napredni tehnološki procesi se lahko uporabljajo v proizvodnji.

Glede na vrsto popravila strojev in sklopov razlikujemo proizvodne procese tekočih, srednjih in večjih popravil strojev in sklopov. Najbolj popoln je proizvodni postopek kapitalnih popravil strojev.

SPLOŠNI DIAGRAM PROIZVODNEGA PROCESA KAPITALNEGA POPRAVILA STROJEV

Faze postopka popravila. Proizvodni postopek strojne prenove vključuje naslednje glavne faze:

- priprava stroja za dostavo v popravilo;

- dostava - sprejem avtomobila v popravilo;

- zunanje pranje in čiščenje stroja;

- demontaža stroja na montažne enote;

- čistilne in pralne montažne enote;

- demontaža montažnih enot na dele;

- čiščenje in pranje delov;

- odkrivanje napak delov;

- obnova delov;

- nakup delov;

- sestavljanje enot in sklopov;

- vtikanje, preizkušanje in barvanje enot in sklopov;

- splošna montaža, vgradnja, preizkušanje in barvanje stroja;

- odpravljanje napak glede na rezultate preskusa stroja;

- zagon popravljenega stroja.

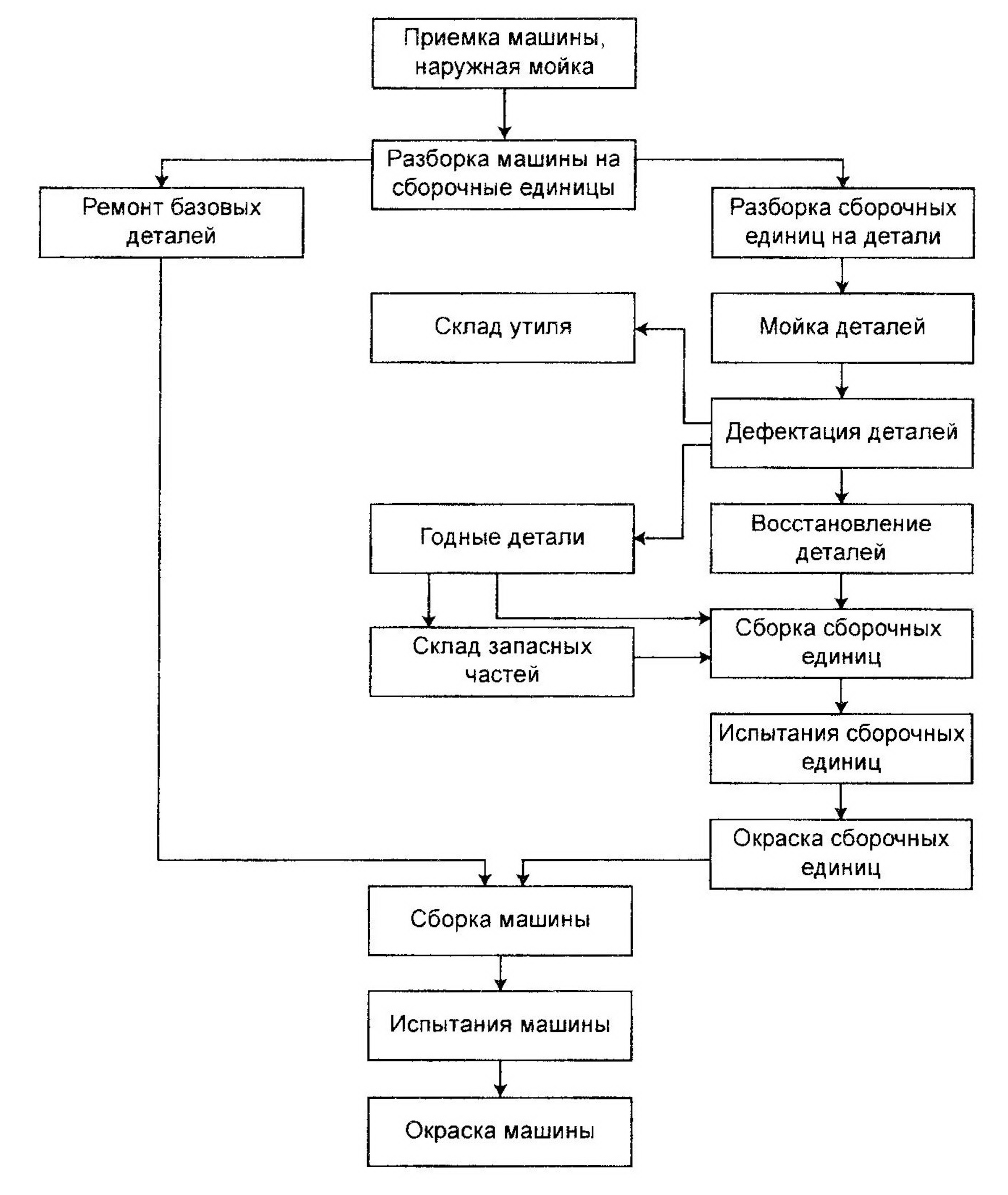

Razmerje med posameznimi stopnjami popravila je prikazano na Sl. 3.1.

Sl. 3.1. Shema tehnološkega procesa kapitalskih popravil strojev

Splošne zahteve za opremo za popravilo. Oprema ali njeni posamezni deli so poslani na remont v skladu z zahtevami industrijskih standardov v skladu z zakonom, ki odraža tehnično stanje in popolnost izdelka.

Oprema za remonte, ki je razvila vir, določen v normativni in tehnični dokumentaciji ali je predčasno neuporaben, pa tudi v primeru nujnih poškodb. V vseh teh primerih skupaj z opremo pošlje podjetje za popravilo akt o tehničnem stanju opreme z navedbo razlogov za nepopolno izčrpanost vira ali škodo v sili. Če je bila vzrok za nepopolno proizvodnjo vira ali škoda nepopolnost zasnove opreme ali nizka kakovost njene izdelave, bi morali predstavniki razvijalca in proizvajalca tega stroja sodelovati pri pripravi tehničnega akta.

Oprema, predana v popravilo, mora biti v celoti opremljena z montažnimi enotami in deli, ki jih je treba določiti v določilih projektne dokumentacije. Očistiti ga je treba pred umazanijo, zunanje nepobarvane površine (palice hidravličnih jeklenk, pnevmatske jeklenke itd.) So prevlečene z zaščitno maščobo, odprtine notranjih votlin montažnih enot (hidravlične črpalke, hidravlični motorji itd.) Pa so zaprte s pokrovi ali čepi.

Nobena oprema ni bila sprejeta za popravilo v primerih: če se montažne enote in deli popravijo na način, ki preprečuje možnost njihove nadaljnje uporabe ali popravila (varjenje namesto vijaka itd.); z nepopolno opremo; v primeru napak na osnovnih delih, katerih odpravljanje ne predvideva trenutna regulativna in tehnična dokumentacija; v odsotnosti ali nepravilni izvedbi dokumentacije.

Skupaj z opremo se podjetju za popravilo pošlje potni list in projektna dokumentacija za njegovo posodobitev (če je potrebno).

Značilnosti postopka popravila. Tehnološko zaporedje posameznih operacij je prikazano na Sl. 3.1. Kot je razvidno iz diagrama, se med postopkom popravila stroj in njegovi sestavni deli večkrat operejo in očistijo. Stroj kot celota opravi splošno pranje in čiščenje v pripravi za dobavo v popravilo, pa tudi pred demontažo v montažne enote. Slednje je treba oprati in očistiti, preden jih razstavite na dele, ki jih tudi očistite in operete pred odkritjem napak, po ali pred izvedbo nekaterih tehnoloških postopkov.

Pogosto se čiščenje in pranje istega dela izvaja večkrat zaradi prisotnosti in potrebe po odstranitvi onesnaževalcev različne narave in lastnosti. Končni deli se operejo, preden jih dokončate ali sestavite.

Tako so glavna dela na stopnji demontaže operacije pranja in demontaže, ki se izvajajo zaporedno po njih.

Pred demontažo stroja izdelajtepredhodni pregled, v katerem predhodno ugotovi svoje tehnično stanje, ki je zabeleženo v potrdilu o sprejemu. Pravilna organizacija in visoka kakovost razstavljanja pomembno vplivata na trajanje in zapletenost strojnih popravil. Prostornina in zaporedje postopkov razstavljanja sta odvisna od narave in obsega poškodbe stroja.

Stroji in montažne enote, sprejete v popravilo, so predmetpopolna ali delna demontaža v predpisani količini. Torej je za tekoča popravila značilna delna demontaža strojev, pri večjih popravilih pa so stroji in montažne enote običajno popolnoma razstavljeni na dele. V tehnoloških zemljevidih \u200b\u200bje demontaža stroja označena z vrstnim redom delovanja, uporabljenimi napravami in orodjem, časovnimi standardi ter glavnimi tehničnimi pogoji za demontažo.

V postopku razstavljanja, tudi z anonimnim načinom popravila, ni dovoljeno anonimizirati nekaterih delov in povezav iz njih. To velja predvsem za sklope delov (tekaške zobnike, uravnotežene pri sestavljanju več delov itd.), Ki so prepoznani kot primerni za nadaljnje delovanje. Med demontažo so označeni deli montažnih enot, ki so vgrajeni ali posamično prilagojeni (ločljivi pokrovčki ležajev, ležaji v delih ohišja, kjer so luknje vstavljene skupaj s ohišjem itd.), Da se prepreči depersonalizacija in izguba. Takšni deli prispejo na sklop v istem kompletu, v katerem so delali pred popravilom stroja.