Периодического обслуживания качественно произведем ремонт. Большая энциклопедия нефти и газа

СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО РЕМОНТА и ее содержание. Ремонтный цикл и его структура, межремонтный период.

В процессе эксплуатации оборудование подвергается различным видам технического обслуживания и ремонтам. В нашей стране принята планово-предупредительная система технического обслуживания и ремонта машин (ППР), отвечающая принципам плановости социалистического производства . В соответствии с ГОСТ 18322-73 работы, предусмотренные планово-предупредительной системой, подразделяются на техническое обслуживание и плановые ремонты. Техническое обслуживание - это комплекс работ, направленных на поддержание работоспособности машины при подготовке к использованию. Техническое обслуживание предусматривает обязательный по плану периодический объем работ, заранее установленный для данного типа и модели машины в определенных условиях эксплуатации.

Несмотря на плановость (регулярность) проведения работ по техническому обслуживанию, при определенной наработке (ресурс) и степени изнашивания в зависимости от условий эксплуатации в определенный момент времени использование машины становится технически нецелесообразным или даже опасным (аварийным). В этом случае возникает необходимость в выполнении более сложных ремонтных операций.

Ремонт - это комплекс работ по восстановлению работоспособности изделия (машины). Объем работ по ремонту машин зависит от качества технического обслуживания и управления машиной, условий эксплуатации и надежности конструкции. Поэтому объем ремонтных работ в большинстве случаев не регламентирован.

В соответствии с действующими инструкциями и положениями по ППР предусматривается проведение следующих видов технических обслуживании и ремонтов: ежедневное техническое обслуживание (ЕО), периодическое техническое обслуживание (ТО), периодическая проверка на точность и плановые ремонты - текущий (Т) и капитальный (К).

Ежедневное (ежесменное) техническое обслуживание проводится в межсменное время и включает контрольно-осмотровые работы, подрегулировку зазоров деталей узлов и их смазку, проверку крепления деталей и устранение мелких неисправностей, а также работы, связанные с внешним уходом за машиной. Ежесменное техническое обслуживание осуществляется производственными рабочими в соответствии с правилами технической эксплуатации машин в течение рабочей смены и между ними.

Периодическое (плановое) техническое обслуживание включает все работы, входящие в ежедневное техническое обслуживание и, кроме того, диагностические, крепежные регулировочные и смазочные работы. Периодическое техническое обслуживание осуществляется дежурными слесарями, электромонтерами, смазчиками совместно с ремонтной бригадой и производственными рабочими под руководством цехового механика.

Периодическая проверка на точность проводится по графику силами ремонтно-механического цеха для оборудования, на которое установлен класс точности, или такая проверка предусмотрена специальными инструкциями (например, для вращающихся печен). Проверке и регулировке подвергают геометрические оси машин, отдельные узлы и др.

Плановый ремонт представляет собой сложное восстановительное мероприятие системы ППР, предусмотренное в нормативной документации и осуществляемое в плановом порядке. В зависимости от ТО-100; Т-800 ; Л4800

Рис. 8. График структуры ремонтного

цикла:

К - капитальный ремонт; Т - текущий ремонт;

ТО - техническое обслуживание

сложности и объема выполняемых работ предусмотрены следующие виды плановых ремонтов (объем работ определяется техническими условиями на ремонт и фактическим состоянием оборудования).

Текущий ремонт осуществляют в процессе эксплуатации для гарантированного обеспечения работоспособности оборудования. Он заключается в замене и восстановлении отдельных частей (деталей, узлов и агрегатов), и регулировке.

Капитальный ремонт выполняют с целью полного или близкого к полному восстановлении) ресурса оборудования с заменой или восстановлением всех его частей (агрегатов), включая базовые узлы (корпуса, рамы и т.п.), и их регулировкой. В процессе капитального ремонта восстанавливают первоначальные точности, мощность и производительность оборудования. Затраты на ремонт относятся за счет амортизационных отчислений на оборудование.

В соответствии с ГОСТ 18322-73 приняты следующие термины и определения.

Ремонтный цикл - наименьший повторяющийся период эксплуатации оборудования (машины), в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документа.

Межремонтный период - промежуток времени между двумя проведенными одноименными ремонтами оборудования.

Продолжительность ремонта - среднее время проведения одного ремонта оборудования.

Суммарная продолжительность ремонтов - складывается из ремонтов, проведенных за определенный период эксплуатации. Удельная суммарная продолжительность ремонтов - отношение продолжительности всех ремонтов к наработке изделия за один и тот же период эксплуатации.

Трудоемкость ремонта - трудозатраты (в чел-ч) на проведение одного ремонта агрегата или оборудования.

Суммарная трудоемкость ремонтов - суммарные трудозатраты на проведение ремонтов изделия за определенный период" эксплуатации.

Послерёмонтная гарантийная наработка - наработка изделия после ремонта, до завершения которой исполнитель ремонта гарантирует выполнение требований к изделию, указанных в ремонтной документации, при условии соблюдения потребителем правил технической эксплуатации, в том числе правил хранения и транспортирования.

Структура межремонтного цикла. Количество, периодичность и последовательность выполнения всех видов технического обслуживания и ремонтов в период за межремонтный цикл.

Система ППР предусматривает три метода организации ремонта оборудования.

1. Послесмотровой метод ремонта

- регулярное наблюдение (осмотры) за оборудованием с целью выявления состояния его деталей и узлов и решения вопроса о необходимости проведения ремонтов определенного объема в намеченный срок. В этом случае планируются только осмотры, все остальные вопросы решаются по потребности.

Существенным недостатком метода является то, что планировать ремонтные работы можно лишь на ближайший отрезок времени.

2. Стандартный метод ремонта -

обязательное периодическое обновление элементов машины путем одновременной замены в заранее запланированные сроки ее деталей или узлов, в каком бы состоянии они не находились в момент очередного ремонта. Ремонт осуществляется по заранее разработанной технологии, в которой определены объем, сроки и способы выполнения работ, потребность в запасных частях, рабочей силе и оборудовании. Этим методом широко пользуются при ремонте двигателей, транспортного и другого оборудования, т. е. когда остановка машины полностью нарушает работу всего предприятия или угрожает жизни человека. Этот метод организации ремонта требует большого количества запасных частей и

значительных денежных затрат.

3. Метод периодических ремонтов

- проведение ремонта в строго определенные, заранее намеченные сроки (через определенное количество часов, отработанных машиной). Допускается изменение объема ремонтных работ в зависимости от состояния деталей, если они могут

проработать без ущерба до следующего планового ремонта. При планировании по этому методу заранее определяют продолжительность и объем ремонта, устанавливают перечень заменяемых деталей, потребность в рабочей силе и оборудовании.

В промышленности строительных материалов этот метод ремонта получил наибольшее распространение.

Система планово-предупредительного обслуживания и ремонта. Детали, узлы и машина в целом по мере эксплуатации постепенно снижают уровень работоспособности от возникновения в них неполадок и износа. Неполадки (загрязнения, нарушение надежности и плотности соединений и регулировки) устраняются техническим обслуживанием машин, а износ их - только ремонтом.

Основой правильной эксплуатации машин является плановое обеспечение их обслуживанием и ремонтом, исключающее или сводящее к минимуму возможность внезапных отказов.

В народном хозяйстве широко применяется система планово-предупредительного обслуживания и ремонта машин (система ППР).

Система ППР - комплекс мероприятий по обслуживанию и ремонту машин, выполняемых профилактически по заранее составленному плану для поддержания машин в исправном и работоспособном состоянии.

Система ППР предусматривает следующие основные положения:

1) ремонт оборудования выполняется через планируемые промежутки времени, называемые межремонтными периодами;

2) после планового капитального ремонта характеристика оборудования приближается к паспортным данным нового оборудования;

3) в течение ремонтного цикла оборудование в строгой очередности проходит все плановые ремонты, предусмотренные системой;

4) кроме плановых ремонтов выполняется техническое обслуживание оборудования;

5) чередование, периодичность и объем обслуживания и ремонтов определяются назначением, конструкцией и условиями эксплуатации оборудования.

Техническое обслуживание, строго регламентируемое по времени и объему, выполняется по перечню обязательных операций, а ремонт планируется по времени и объему и выполняется в установленные планом сроки в объеме, который зависит от фактического состояния машины. Принципиальная схема системы планово-предупредительного обслуживания и ремонта машин представлена на рис 4.1.

Как видно из схемы, техническое обслуживаниесостоит из ежедневно выполняемых работ (ЕО) - очистка от грязи, осмотр и подтяжка ослабленных резьбовых соединений, проверка и наладка смазочных устройств, проверка действия контрольных, защитных и тормозных устройств - и периодического технического обслуживания (ПО) - все операции ежедневного технического обслуживания,плюс смазка машины и смена масла в соответствии с картой смазки, мойка снаружи, проверка и регулировка отдельных частей и деталей, проверка и наладка всех систем управления и контроля.

Техническое обслуживание должно по возможности выполняться во время технологических простоев оборудования. Как видно из перечисленногообъема работ, техническое обслуживание предусматривает тщательную ревизию оборудования - проверку положения всех фиксированных и подвижных соединений, регулировку зазоров, контроль количества и качества топлива, масла, воды, а также проверку работоспособности отдельных приборов, агрегатов и установки в целом.

Операции технического обслуживания выполняются, как правило, персоналом машины или установки (мотористом, механиком, оператором). Все выполненные работы, а также замеченные износы и прочие дефекты, заносятся в специальный журнал. Таким образом, накапливается материал для последующих ремонтов с учетом фактического состояния машины.

Система планово-предупредительного обслуживания и ремонта машин

Техническое обслуживание машин

Рисунок 4.1 – Принципиальная

схема системы ППР.

Операции технического обслуживания выполняются, как правило, персоналом машины или установки (мотористом, механиком, оператором). Все выполненные работы, а также замеченные износы и прочие дефекты, заносятся в специальный журнал. Таким образом, накапливается материал для последующих ремонтов с учетом фактического состояния машины.

Ремонтные работы в зависимости от объема и сложности делятся на три категории.

Текущий ремонт (ТР) ставит задачей поддерживать работоспособность отдельных частей в целом исправной машины.

Объем и сложность операций ТР сравнительно невелики - проверка состояния оборудования, замена быстроизнашивающихся деталей, замена при необходимости смазки, устранение всех дефектов, не требующее разборки сложных частей оборудования. Оборудование после ремонтных работ проверяют и регулируют.

Текущий ремонт выполняется непосредственно на месте установки и эксплуатации оборудования.

Средним ремонтом (СР) называют ремонт, при котором восстанавливается работоспособность важных частей машины, утраченная в результате естественного износа деталей. Этот ремонт связан со значительным объемом сборочно-разборочных работ на основных агрегатах машины.

Средний ремонт стационарного тяжелого и громоздкого оборудования выполняется непосредственно на месте эксплуатации; для ускорения и облегчения работ максимально используются ранее отремонтированные на базе смежные детали и узлы (принцип узлового ремонта).

Чтобы свести к минимуму простои комплексных технологических установок (например, буровых), желательно изношенный агрегат заменять целиком отремонтированным, взятым из резерва (принцип агрегатного ремонта).

Все ремонтные и монтажные работы выполняются разъездными ремонтными бригадами, используются передвижные ремонтные мастерские.

Капитальным (КР) называют ремонт, осуществляемый с целью восстановления исправности и полного, или близкого к полному, восстановления ресурса изделия с заменой или ремонтом любых его частей, включая базовые, и их регулировкой.

Здесь важно подчеркнуть, что система ППР предполагает использование при ремонте машин частично изношенных деталей. Следовательно, капитальный ремонт не всегда может обеспечить полное восстановление ресурса машины, что необходимо учитывать при разработке технических условий на ремонт. Системами ППР технологического оборудования машиностроительных заводов и оборудования строительной индустрии предусмотрено снижение примерно на 10% времени межремонтного цикла капитально отремонтированных машин по сравнению со сроками работы нового оборудования. Капитальный ремонт выполняется на ремонтных заводах или хорошо оснащенных крупных ремонтных базах. Иногда капитальный ремонт совмещается с работами по модернизации оборудования, например, меняется целиком или частично аппаратура централизованной смазки или запуска машины, при восстановлении отдельных ответственных деталей или узлов частично меняется конструкция, применяются более современные материалы и методы обработки, чтобы повысить долговечность деталей или узлов и перевести их в более высокую по износостойкости группу деталей.

В работе по модернизации оборудования ремонтным предприятиям оказывают помощь машиностроительные заводы-изготовители.

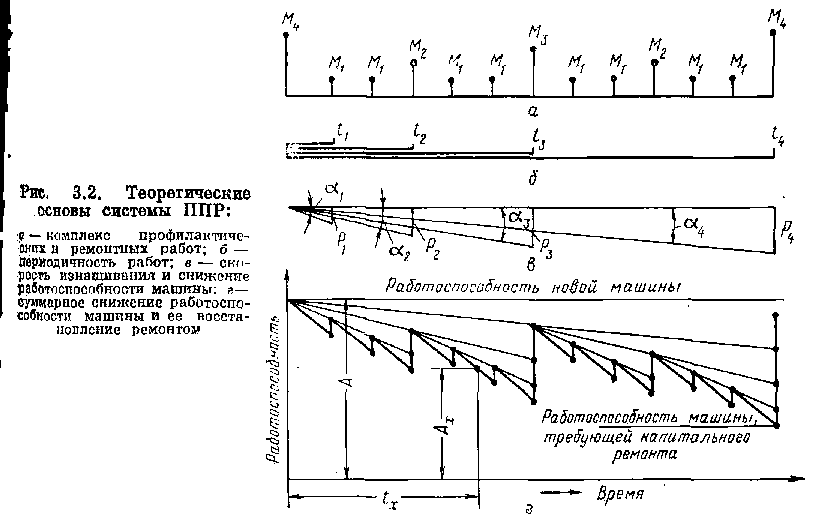

Теоретические основы системы ППР. В основу разработки системы ППР положены следующие соображения.

Износ по характеру и времени протекает в деталях и узлах машины по-разному - в зависимости от служебных функций деталей, их конструкции и условий работы. Поскольку одинаковую износостойкость деталей в современных сложных машинах осуществить не представляется возможным, целесообразно конструировать машины так, чтобы они состояли из нескольких групп деталей с близким уровнем долговечности внутри каждой группы. Для быстроизнашивающихся деталей необходимо предусмотреть возможность простого и быстрого их демонтажа и замены. Такой же принцип желательно выдержать для узлов и даже агрегатов примерно с одинаковым уровнем долговечности основных деталей внутри каждого узла.

Рисунок

4.2 – Теоретические основы системы ППР:

а – комплекс профилактических и

ремонтных работ; б – периодичность

работ; в – скорость изнашивания и

снижение работоспособ-ности машины; г

– суммарное снижение работоспособности

машины и ее восстановление ремонтом.

Исходя из этих предпосылок, система обслуживания и ремонта машин будет состоять из периодически повторяющегося комплекса профилактических и ремонтных работ, условно обозначенных М 1 , М 2 , М 3 и М 4 (рис. 4.2, а), отличающихся объемом работ и периодичностью t 1 , t 2 , t 3 и t 4 (рис, 4.2, б). При каждом виде ремонта восстанавливается работоспособность только тех деталей, которые по расчету системы израсходовали свой ресурс (другие детали не восстанавливаются). Таким образом, обслуживание и ремонт машин, предусмотренные системой ППР, замедляют процесс снижения работоспособности машины, поддерживая ее на допустимом уровне. Скорость изнашивания деталей машины каждой группы характеризуется углом наклона (а 1, а 2 , а 3 , а 4) кривой изнашивания к оси абсцисс (рис. 4.2, б). На этом же графике показано снижение работоспособности машины в зависимости от износа деталей каждой группы Р 1 , Р 2 , P 3 , P 4 .

На рис. 4.2, г графически изображен процесс снижения общей работоспособности машины в зависимости от износа деталей всех групп и восстановление работоспособности в связи с ремонтом деталей определенной группы.

Только ремонт М 4 возвращает работоспособность машины в состояние, близкое к работоспособности новой машины, так как в этот срок выполняется ремонт всех изношенных деталей машины, т.е. ремонт суммарного объема М 4 + М 3 + М 2 + М 1 .

Очень важно построить

систему так, чтобы очередной по объему

ремонт машины, например М

3

,

совпадал по времени

с п

ремонтом

М

2

и п"

ремонтом М

1,

т.е. чтобы ремонт

суммарного объема M

s

+ М 2

+ М

1

производился

одновременно. Тогда к моменту ремонта

M

3

детали, входящие в

объем ремонта М

2

и

,

в очередной раз

полностью израсходуют свой ресурс, и

настанет время их ремонта или замены.

Кроме того, при таком расчете системы

простой машины и трудоемкость ремонтных

работ будут наименьшими - сборочно-разборочные

работы будут выполняться одновременно

для всех объемов работ, причем при

большем по объему ремонте можно применить

для всех работ более совершенную

технологию. Чтобы выдержать это условие,

долговечность деталей, входящих в объем

каждого последующего ремонта (например,

М

4

),

должна быть кратной

долговечности деталей всех предыдущих

ремонтов. Это условие выдержать точно

трудно. Принимаются меры к повышению

долговечности этих деталей, чтобы

подтянуть ее к общему уровню, а если

улучшение будет эффективным, перевести

детали в следующую по долговечности

группу.

,

в очередной раз

полностью израсходуют свой ресурс, и

настанет время их ремонта или замены.

Кроме того, при таком расчете системы

простой машины и трудоемкость ремонтных

работ будут наименьшими - сборочно-разборочные

работы будут выполняться одновременно

для всех объемов работ, причем при

большем по объему ремонте можно применить

для всех работ более совершенную

технологию. Чтобы выдержать это условие,

долговечность деталей, входящих в объем

каждого последующего ремонта (например,

М

4

),

должна быть кратной

долговечности деталей всех предыдущих

ремонтов. Это условие выдержать точно

трудно. Принимаются меры к повышению

долговечности этих деталей, чтобы

подтянуть ее к общему уровню, а если

улучшение будет эффективным, перевести

детали в следующую по долговечности

группу.

Схема, сроки и объемы

обслуживания и ремонта новой машины

рассчитываются конструкторами при

проектировании на основании статистических

данных о долговечности и надежности

деталей и узлов аналогичных машин,а затем корректируются

эксплуатационниками на основании опыта

эксплуатации новой машины. После

выполнения ремонта

и сопутствующих ему ремонтовМ

3

,

М

2

и М

1

работоспособность

машины восстанавливается до уровня,

близкого к работоспособности новой

машины, и начинается новый цикл

эксплуатации машины. Однако следующий

цикл работы машины будет несколько

короче цикла работы новой машины, так

как ремонт в принципе допускает

использование частично изношенных

деталей, поэтому физическая долговечность

машины в целом после ремонта будет

несколько меньше долговечности новой

машины.

и сопутствующих ему ремонтовМ

3

,

М

2

и М

1

работоспособность

машины восстанавливается до уровня,

близкого к работоспособности новой

машины, и начинается новый цикл

эксплуатации машины. Однако следующий

цикл работы машины будет несколько

короче цикла работы новой машины, так

как ремонт в принципе допускает

использование частично изношенных

деталей, поэтому физическая долговечность

машины в целом после ремонта будет

несколько меньше долговечности новой

машины.

Исходя из графика на рис. 3.2, г, уровень работоспособности машины в какой-либо момент эксплуатации может быть определен по формуле:

где n 1(n 2 , . . ., n i - число целых интервалов времени t 1 , t 2 , . . ., t i за общее время t x .

Планирование, подготовка и организация технического обслуживания и ремонта машин и оборудования. Система ППРпредусматривает четкое планирование сроков и объемов всех работ по обслуживанию и ремонту.

Базируясь на утвержденной структуре и периодичности ремонтных работ для каждого вида оборудования и интенсивности его использования, служба главного механика предприятия составляет годовой в помесячном разрезе план-график обслуживания и ремонта машин, или чаще отдельно годовой план ремонта и оперативные графики технического обслуживания.

Выполняемая при периодическом обслуживании ревизия машин используется для накопления данных к последующему ремонту - данные ревизии тщательно заносятся в эксплуатационный журнал машины и являются базой для составления дефектной ведомости на ремонт машины. Базируясь на данных эксплуатационных журналов, можно предвидеть объем будущего ремонта и подготовиться к нему много ранее разборки и дефектовки машины. Поскольку система ППРпредусматривает при жестком выполнении сроков ремонта объем выполняемых работ в зависимости от фактического состояния машин.

План- график ремонта оборудования, составляемый отдельно, должен быть увязан с основным планом. Для этого работы каждого месяца оцениваются в единицах сложности ремонта, что очень удобно для оценки общей трудоемкости плана.

Зная, план-график ремонта и базируясь на установленных системой ППР нормах трудоемкости работ и расхода запчастей и материалов, подсчитывают объем ремонтных работ по видам (слесарно-сборочные, механическая обработка, сварка и др.) и определяют загрузку ремонтной базы, планируют приобретение материалов и запасных частей.

Составленный в таком виде план позволит подсчитать основные экономические показатели предприятия - количество рабочих по профессиям, фонд заработной платы, расход материалов, себестоимость работ, выработку на одного рабочего, на один станок и др.

В зарубежной практике организации технического обслуживания и ремонта машин также придается большое значение. Машиностроительные заводы разрабатывают и рекомендуют эксплуатирующим предприятиям строго выдерживать сроки и объемы обслуживания и ремонта машин.

Преимущества системы планово-предупредительного обслуживания и ремонта оборудования очевидны - основой технической эксплуатации машин становится профилактика, т. е. предупреждение ускоренного износа деталей и частей, исключение из практики эксплуатации машин аварийных ситуаций. Система ППР является хорошим организующим началом для планирования работы ремонтных и обслуживающих предприятий, планирования производства запасных частей и создания их резервов в минимально необходимом количестве, а также для сведения к минимуму простоя машин в ожидании ремонта и при ремонте.

Однако системе ППР свойственны некоторые недостатки, основным из которых является недоиспользование в некоторых случаях ресурса машин из-за принудительного их вывода в ремонт по графику межремонтного цикла.

Использование сетевых графиков при ТО и ремонте оборудования. Совершенствование управления цикла ТО и ремонта на научной основе – решающее условие сокращения сроков ремонта и улучшения технико-экономических показателей.

С увеличением объемов ремонтных работ планирование и управление работами становятся все более сложными и требуют большей точности и обоснованности. Положительные результаты достигаются там, где планируется работа всех подразделений, принимающих участие в строительстве буровых установок, на протяжении всего производственного процесса. Такая оперативность позволяет выбрать из множества возможных решений наилучшее, своевременно использовать резервы производства.

Большее значение для обеспечения непрерывности планирования, концентрации усилий трудового коллектива на достижение конечного результата имеют сетевые методы планирования и управления. По сравнению с существующими методами управления производственными процессами система сетевого планирования обладает значительными преимуществами. Она позволяет совершенствовать организацию работ, улучшить контроль и управления, упростить плановую и учетную документацию.

С помощью сетевых графиков устанавливают сроки и последовательность выполнения работ, ответственных исполнителей и порядок материально-технического обеспечения ремонтной бригады.

Сетевой график представляет собой графическое изображение на бумаге работ и их рациональной технологической последовательности и взаимосвязи между собой во времени.

В сетевом графике приводится следующие понятия и определения.

Работа – трудовой или технологический процесс, требующий затраты и времени. На сетевом графике работа обозначается стрелкой.

Событие – окончание одной или нескольких работ, необходимых для начала последующих работ. Обозначается событие кружком, внутри которого ставится номер или шифр.

Различают следующие виды событий:

- исходная , не имеющая никаких предшествующих работ и определяющее начало ремонта;

Начальная , которая обозначает окончание первой работы и за которой следуют дальнейшие работы;

- конечная , которое определяет завершение предшествующей работы;

- завершающее , которое не имеет никаких последующих работ и определяет окончание цикла сооружения буровой.

- зависимость , илификтивная работа , - связь между двумя событиями, не требующая затрат и времени, но указывающая что, возможность начала одной работы непосредственно зависит от другой. Обозначается зависимость пунктирными линиями.

Сеть – графическое изображение нескольких работ и событий, отражающее их технологическую последовательность и взаимосвязь.

Критический путь – путь сетевого графика с наибольшей продолжительностью работ от исходного до завершающего события. Работы на критическом пути обозначаются жирной или двойной линией.

Оптимизация – изыскание возможностей сокращения критического пути сетевого графика или сокращения сроков сооружения буровой.

Для разработки сетевых графиков используют следующие данные:

Технологическую последовательность выполнения работ при ремонте;

Нормативную продолжительность работ, которая определяется по наряду;

Перечень и объем подготовительных работ;

Перечень и объем доставки недостающего оборудования и материалов;

Потребность структурных подразделений, которые должны принимать участие в ремонте.

Сетевой график разрабатывает в следующем порядке.

Сначала строят черновой вариант графика. Для этого лист бумаги делят вертикальными линиями на равные графы, соответствующие дням ремонта. Правую сторону листа оставляют для карточки определителей работ.

При построении графика с расчленением ремонтного цикла на укрепленные работы отдельную карточку определителей работы можно не составлять. В этом случае наименование работ записывают выше стрелок, обозначающих работы между начальными и конечными событиями.

В верхней части граф проставляют календарные дни ремонта и даты окончания работ, за исключением выходных дней.

Построение графика начинают с исходного события, которое обозначают в начале первого дня ремонта. От исходного события наносят все технологически последовательные и параллельные события. События обозначают на линиях граф между днями ремонта и отмечают номером и шифром.

Количество одновременно выполняемых работ на графике рассчитывают, исходя из числа звеньев ремонтной бригады, которые могут вести параллельные работы, и их состава. Продолжительность каждой работы в днях проставляют над стрелкой, а состав звена – под стрелкой. Наименование выполняемых работ заносят в карточку определителей работ и шифруют по начальному и конечному событиям.

После составления чернового варианта графика производят его оптимизацию и определяют необходимое количество транспорта и средств механизации для каждого дня ремонта в соответствии с запроектированными видами работ.

График ежедневной потребности в механизмах, материалах и оборудовании с указанием события помещают под сетевым графиком. В составлении сетевого графика принимают участие инженерно-технические работники ремонтной бригады.

Окончательный вариант сетевого графика согласовывают с руководителями ремонта, после чего его утверждает технический директор. Утвержденный график размножают и выдают всем заинтересованным подразделениям.

Литература: 1 осн. , 3 осн. , 4 осн. , 6 доп. .

Контрольные вопросы:

1. Назовите основные положения ППР.

2. Какие работы включает в себя техническое обслуживание?

3. Что такое текущий ремонт и каковы его особенности?

4. Что такое капитальный ремонт?

5. Технология организации сетевого ремонта?

Cтраница 1

Плановый профилактический ремонт производят 1 - 2 раза в год. При этом виде обслуживания узлы и детали оборудования разбирают, проверяют и смазывают, а износившиеся части ремонтируют или заменяют.

Плановый профилактический ремонт производится 1 - 2 раза в год. При этом узлы и детали оборудования разбирают, проверяют и смазывают, а износившиеся части ремонтируют или заменяют.

Из числа плановых профилактических ремонтов под-станционного оборудования ремонты синхронных компенсаторов являются, пожалуй, самыми громоздкими, и поэтому требуют еще более четкой и продуманной организации, чем все прочие. Необходимо строгое соблюдение всех требований Правил технической эксплуатации в части подготовки ремонта. Безусловно, необходим график ремонта, на котором ежедневно отмечается его фактическое выполнение.

Межпрофилактическим периодом называется период работы между двумя очередными плановыми профилактическими ремонтами.

Долговечность и работоспособность оборудования химического предприятия обеспечиваются путем его планового профилактического ремонта.

Это повышение надежности, особенно старых агрегатов, может быть также отнесено за счет проведения плановых и профилактических ремонтов. В последние годы наблюдается снижение готовности к работе новых тепловых агрегатов, которое объясняется ростом температуры и давления пара, единичной мощности агрегатов, а также тем, что для изготовителей эти агрегаты являлись головными образцами. В особенности это относится к агрегатам мощностью 500 Мет и более.

Неисправности оборудования, выявленные при плановой проверке, устраняет бригада ремонтных рабочих по наряду или при плановом профилактическом ремонте оборудования. При этом узлы и детали оборудования разбирают, проверяют и смазывают, а негодные части ремонтируют или заменяют. Во время профилактического ремонта выполняют следующие работы.

К производительным относятся затраты времени на чистое бурение, спуско-подъемные операции, вспомогательные работы, связанные с бурением и спуско-подъемными операциями (перекрепление патронов, наращивание снаряда, замена неисправного бурового инструмента, извлечение керна и др.), плановые профилактические ремонты, монтажно-демонтажные работы, производимые бригадой, специальные работы и исследования в скважинах, крепление скважин обсадными трубами.

Ослабление локальной вибрации достигается средствами виброизоляции и вибропоглощения, а именно использованием пружинных и резиновых амортизаторов. На предприятиях должен быть налажен обязательный плановый профилактический ремонт оборудования.

Существенную роль в выборе схемы электрических соединений играет режим работы станции - круглый год или только определенный период, полное время суток или только несколько часов в сутки. Режим работы определяет возможность проведения капитальных и плановых профилактических ремонтов, осмотра и чистки электрического оборудования.

| Зависимость стоимости системы от надежности. |

Любая система, имеющая низкую надежность, как правило, имеет высокую стоимость при эксплуатации. Это объясняется большими затратами на проведение частых плановых профилактических ремонтов (ППР), осмотров, проверок, отыскание и устранение отказов. Все это требует содержания большого обслуживающего персонала с относительно высокой квалификацией, наличия сложной контрольно-измерительной аппаратуры и т.п. По мере увеличения надежности затраты на эксплуатацию системы уменьшаются.

Аналогично этому была создана при взаимодействии научно-технических учреждений и предприятий система планово-предупредительного ремонта заводского оборудования, получившая ныне широкое распространение во всех отраслях промышленности. В настоящее время каждое советское предприятие, стремящееся внедрить плановый профилактический ремонт своих основных фондов, имеет возможность применить организационную систему, в которой аккумулирован длительный практический опыт заводов, обобщенный при активном содействии проектных и научно-исследовательских учреждений.

При плановой проверке оборудование, за исключением фильтра, как правило, не разбирают. Дефекты, выявленные при проверке оборудования, устраняет бригада ремонтных рабочих по специальному наряду или при плановом профилактическом ремонте оборудования.

Похожие статьи

-

Молитва при вселении на новую квартиру Молитвы на новоселье

Статья включает также ВОПРОСЫ И ОТВЕТЫ, где раскрываются тонкости переездов по правилам разных религий. переезд по христианским обычаям переезд по-мусульмански буддийские обычаи переезда Переезд. Нет события, которое вызывало бы в себе...

-

Молитва о даровании детей, зачатии ребенка Молитва о даровании детей на русском языке

Некоторые семейные пары долго не могут зачать ребенка, имея при этом безупречные медицинские показания. В таких случаях на помощь приходят молитвы о даровании детей, но здесь важно знать, как правильно читать и каким святым молиться, чтобы...

-

Что нужно сказать приснился вещий сон

Одним из наиболее достоверных способов узнать свое будущее является заговор на вещий сон. К подобному ритуалу прибегали еще наши прабабушки, когда хотели немного заглянуть в свое будущее. Сны всегда считались самой потаенной частью...

-

Признаки язвы желудка и все, что нужно знать об этом заболевании

Статистика утверждает: каждый десятый человек на планете страдает язвенной болезнью, известной еще как язва желудка. В большей степени ей подвержены мужчины до 50 лет с первой группой крови и женщины в период климакса. В чем причины...

-

О наказании за грехи Как наказать себя за грехи

РЕЛИГИОЗНЫЕ СТАТЬИ. ЧАСТЬ 24. КАК БОГ НАКАЗЫВАЕТ ЗА ГРЕХИ. Этот вопрос на самом деле постоянно виден человеку, но, будучи нерелигиозным, человек все свои страдания видит, как следствие деятельности тех или иных людей, как следствие...

-

Лишение родительских прав – помощь профессионалов

Процедура лишения родительских прав отца дело неприятное, но в некоторых случаях у матери просто не остается другого выбора. В этой ситуации нужно руководствоваться здравым смыслом и постараться абстрагироваться от обиды к бывшему или...