PPR tidsplan last ned excel-tabell. Analyse av organiseringen av lønn i bedriften

For effektiv drift av utstyret ved Republican Unitary Enterprise MZIV, en klar organisering av sitt materiale og Vedlikehold. Et stort beløp er viet til å organisere utstyrsreparasjoner. Essensen av reparasjon er å bevare og gjenopprette funksjonaliteten til utstyr og mekanismer ved å erstatte eller gjenopprette slitte deler og justere mekanismer. Hvert år gjennomgår mer enn 10-12% av utstyret store reparasjoner, 20-30% - middels og 90-100% - mindre. Kostnadene til reparasjoner og vedlikehold av utstyr utgjør mer enn 10 % av produksjonskostnadene. Over hele maskinens levetid er kostnaden for å reparere den flere ganger høyere enn den opprinnelige kostnaden.

Hovedoppgaven til reparasjonsanlegget er å holde utstyret i teknisk forsvarlig stand, noe som sikrer uavbrutt drift. Dette krever systematisk stell og vedlikehold av utstyr under driften og organisering av planlagt forebyggende vedlikehold. Avhengig av størrelsen på bedriftene og produksjonens art, brukes tre former for arbeidsorganisering:

– desentralisert – der alle typer reparasjonsarbeid og vedlikehold utføres av verkstedsreparasjonstjenester. Det er ikke veldig effektivt;

– sentralisert – der alt reparasjonsarbeid og produksjon av reservedeler utføres av spesialiserte verksteder. Sentralisering av reparasjoner forbedrer kvaliteten på reparasjonstjenester, reduserer arbeidskostnadene;

– blandet – der overhalinger og produksjon av reservedeler utføres av det mekaniske verkstedet, og små og mellomstore reparasjoner og vedlikehold mellom reparasjoner utføres av reparasjonsseksjonene i hovedverkstedene.

For reparasjon kompleks teknologi(Datamaskiner, strømutstyr) proprietær tjeneste brukes i økende grad, som utføres av spesialavdelinger hos produsenten.

For tiden driver prosessbedrifter et system for planlagt forebyggende vedlikehold av utstyr (PSM), som er en progressiv form for organisering av reparasjonsarbeid.

PPR er et sett med organisatoriske og tekniske tiltak som tar sikte på å holde utstyret i god stand og forhindre nødavvikling. Hver maskin, etter å ha jobbet et visst antall timer, stoppes og utsettes for forebyggende inspeksjon eller reparasjon, hvor hyppigheten bestemmes av maskinenes designegenskaper og driftsforhold.

PPR-systemet ved RUE MZIV sørger for følgende typer tjenester:

1. Rutinemessig teknisk stell, som inkluderer klargjøring av utstyr for drift (inspeksjon, rengjøring, justering), samt oppstart og overvåking i drift. Det utføres av servicepersonell med involvering av i noen tilfeller reparasjonsarbeidere.

2. Periodiske kontroller utført regelmessig etter plan med visse intervaller, avhengig av designfunksjoner utstyr og driftsforhold. De utføres for å kontrollere den tekniske tilstanden til maskinene og identifisere defekter som må elimineres under neste reparasjon.

3. Pågående (mindre) reparasjoner består av utskifting av slitedeler, samt utførelse av annet arbeid for å sikre normal drift av maskinen frem til neste reparasjon. Den identifiserer også deler som krever utskifting under middels eller større reparasjoner.

4. Middels reparasjoner er vanskeligere. Her må du delvis demontere mekanismen, erstatte og gjenopprette slitte deler. Det utføres uten å fjerne mekanismen fra fundamentet.

5. Større reparasjoner, bestående av utskifting av slitte deler og sammenstillinger, kontroll og justering av maskiner og restaurering iht. tekniske spesifikasjoner. Å gjennomføre en større overhaling innebærer fullstendig demontering av utstyret, fjerning av det fra fundamentet om nødvendig.

Befaringer, gjeldende og større renovering Det utføres av spesialreparasjonspersonell med involvering av vedlikeholdspersonell.

Grunnlaget for å utarbeide en vedlikeholdsplan er standarder og struktur for reparasjonssyklusen. Reparasjonssyklusen er driftstiden til maskinen fra starten av idriftsettelse til den første større overhalingen. Det avhenger av holdbarheten til delene og driftsforholdene til utstyret. Derfor bestemmes varigheten av reparasjonssyklusen av startverdien etablert for en gitt type utstyr, som er gitt i PPR-systemet for den aktuelle industrien og utstyret.

Strukturen til reparasjonssyklusen er antallet og rekkefølgen av reparasjoner og inspeksjoner som inngår i reparasjonssyklusen.

Overhalingsperiode ( Mrts) er driftstiden for utstyret mellom to planlagte reparasjoner:

Hvor RC

Antall gjennomsnittlige reparasjoner;

Antall aktuelle (små) reparasjoner.

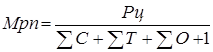

Interinspeksjonsperioden er driftstiden for utstyr mellom to tilstøtende inspeksjoner eller mellom inspeksjon og neste reparasjon:

hvor er antall inspeksjoner.

Hvert utstyr er tildelt en (R). Det karakteriserer vanskelighetsgraden ved å reparere denne typen utstyr. Kategorinummeret som er tilordnet til eller en annen maskin, indikerer antall betingede reparasjonsenheter som den inneholder.

Kategorien reparasjonskompleksitet brukes til å beregne volumet av reparasjonsarbeid, som er nødvendig for å bestemme arbeidsintensiteten til reparasjonsarbeid og på dette grunnlag beregne antall reparasjonspersonell og deres lønnsfond, bestemme antall maskiner i mekanisk reparasjonsverksteder.

La oss bygge strukturen til reparasjonssyklusen og bestemme antall alle typer reparasjoner og inspeksjoner for noe utstyr til RUE MZIV.

For å gjøre det lettere å utføre beregninger, oppsummerer vi de første dataene i tabell 4.1 (basert på data fra RUP MZIV (etter antall utstyr) og "Forskrifter om systemet for planlagt forebyggende vedlikehold av utstyr").

Tabell 4.1 - Innledende informasjon

|

Indikatorer |

Flaske vaskemaskin |

Fyllemaskin |

|

Antall utstyrsenheter |

||

|

Antall reparasjoner (inspeksjoner) av utstyr i strukturen til reparasjonssyklusen |

||

|

hovedstad |

||

|

· gjennomsnitt |

||

|

· nåværende |

||

|

· inspeksjoner |

||

|

Varighet av utstyrsreparasjoner, skift |

||

|

hovedstad |

||

|

· gjennomsnitt |

||

|

· nåværende |

||

|

· inspeksjoner |

||

|

Varighet av reparasjonssyklusen, måneder. |

||

|

Arbeidsintensitet ved reparasjoner (inspeksjoner) |

||

|

hovedstad |

||

|

· gjennomsnitt |

||

|

· nåværende |

||

|

· inspeksjoner |

Satsen for overhalingsvedlikehold per arbeider per skift (basert på "Forskrifter om systemet for planlagt forebyggende vedlikehold av utstyr): for tappeutstyr for vin - 100 og andre teknologisk utstyr 150 betingede reparasjonsenheter

Den årlige arbeidstiden til en arbeider er 1860 timer, produksjonshastigheten er 0,95, utstyrsskiftene er 1,5. Varighet arbeidsskift 8 timer Antall arbeidere som er direkte involvert i reparasjoner er 9 personer (i henhold til RUE MZIV).

La oss bygge strukturen til reparasjonssyklusen for alle typer utstyr i henhold til tabell 4.1.

For flaskevaskemaskin: K-O1-O2-O4-O5-T1-O6-O7-O8-O9-010-C1-O11-O12-O13-Ol4-O15-T2-O16-O17-O18-O19- O20 -K

Fyllemaskin K-O1-O2-OZ-O4-O5-O6-O7-O8-T1-O9-O10-O11-O12-O13-O14-O15-O16-S1-O17-O18-O19-O20-O21- O22-O23-O24-T2-O25-O26-O27-O28-O29-O30-OZ1-O32-S2-OZZ-O34-O35-O36-O37-O38-O39-O40-TZ-O41-O42-O43- 044-045-046-047-048-K

For å fordele alle reparasjoner og inspeksjoner etter måned i det planlagte året, er det nødvendig å bestemme varigheten mellom reparasjoner ( Mrp) og intereksamen ( Mopp)perioder (i henhold til tabell 4.1) i henhold til formelen:

RC- varigheten av reparasjonssyklusen,

For flaskevasker:

Mrp=18/(1+2+1)=4,5 måneder=135 dager.

Fyllemaskin

Mrp=48/(2+3+1)=8 måneder=240 dager.

La oss bestemme varigheten av intereksamenperioden:

For flaskevasker:

Mopp=18/(1+2+20+1)=0,75 måneder=23 dager.

Fyllemaskin

Mopp=48/(2+3+48+1)=0,9 måneder=27 dager.

Hoveddokumentet som reparasjonen av elektrisk utstyr utføres i henhold til, er den årlige planen for forebyggende vedlikehold av elektrisk utstyr, på grunnlag av hvilken behovet for reparasjonspersonell, materialer, reservedeler og komponenter bestemmes. Det inkluderer hver enhet som er gjenstand for større og rutinemessige reparasjoner av elektrisk utstyr.

For å utarbeide en årlig forebyggende vedlikeholdsplan (forebyggende vedlikeholdsplan) for elektrisk utstyr, vil vi trenge standarder for hyppighet av utstyrsreparasjoner. Disse dataene finnes i produsentens passdata for elektrisk utstyr, hvis anlegget spesifikt regulerer dette, eller bruk oppslagsboken "Vedlikehold og reparasjonssystem" energiutstyr" La oss bruke oppslagsboken til A.I. FMD 2008.

La oss se på et spesifikt eksempel. La oss anta at i vår elektroavdeling, i bygg 541, har vi:

1. Trefase to-vikling oljetransformator 6/0,4 kV,

2. Pumpe elektrisk motor, asynkron Рн=125 kW;

Trinn 1. Vi legger inn utstyret vårt i den tomme formen i tabellen "Innledende data for å utarbeide en PPR-plan."

Steg 2. På dette stadiet bestemmer vi ressursstandardene mellom reparasjoner og nedetid.

a) For vår transformator: åpne oppslagsboken s. 205 og i tabellen "Standarder for frekvens, varighet og arbeidsintensitet for reparasjoner av transformatorer og komplette transformatorstasjoner" finner vi en beskrivelse av utstyret som er egnet for vår transformator. For vår kraft på 1000 kVA velger vi verdiene for reparasjonsfrekvens og nedetid under større og pågående reparasjoner, og skriver dem ned i tabellen "Innledende data for utarbeidelse av en vedlikeholdsplan."

b) For en elektrisk motor etter samme skjema - side 151 Tabell 7.1 (se figur).

Vi overfører de funnet standardene i tabellene til tabellen "Innledende data for å utarbeide en PPR-plan."

Bord. - Innledende data for utarbeidelse av PPR-skjema

Regelmessige inspeksjoner av elektrisk utstyr (uten å slå dem av) utføres en gang i måneden. Varigheten og kompleksiteten av vedlikehold av elektrisk utstyr bør være 10 % av aktuelle reparasjoner.

For å bestemme hvor lenge reparasjonen vil vare i måneder, er det nødvendig å dele antall timer med reparasjonsfrekvens for utstyr med antall timer per måned. Vi gjør beregningen for transformator T-1: 103680/720 = 144 måneder.

Trinn 3. Etter tabellen "Innledende data for å utarbeide en vedlikeholdsplan", er det nødvendig å beregne antall reparasjoner mellom inspeksjoner og lage en reparasjonssyklusstruktur for hver type utstyr.

Trinn 4.

For det valgte elektriske utstyret må vi bestemme antall og type reparasjoner i det kommende året. For å gjøre dette må vi bestemme datoene for de siste reparasjonene - store og nåværende. La oss si at vi lager en tidsplan for 2014. Utstyret er i drift, datoene for reparasjoner er kjent for oss. For T-1-transformatoren ble det utført større reparasjoner i januar 2008, den nåværende ble utført i januar 2011. For den elektriske N-1-motoren er den viktigste september 2012, den nåværende er mars 2013.

Vi bestemmer når og hvilke typer reparasjoner T-1-transformatoren skal gjennomgå i 2014. Som vi vet er det 8640 timer i et år. Vi tar den funne levetidsstandarden mellom større reparasjoner for T-1 transformatoren, 103680 timer, og deler den på antall timer i et år, 8640 timer.Vi beregner 103680/8640 = 12 år. Dermed bør neste større overhaling gjennomføres 12 år etter siste større overhaling, og siden den siste var i januar 2008, noe som betyr at den neste er planlagt i januar 2020.

For nåværende reparasjoner er driftsprinsippet det samme: 25920/8640 = 3 år. Den siste aktuelle reparasjonen ble utført i januar 2011, så 2011+3=2014. Den neste rutinereparasjonen er i januar 2014, det er for dette året vi utarbeider en tidsplan, derfor skriver vi inn "T" i kolonne 8 (januar) for T-1-transformatoren.

For elmotoren får vi: større reparasjoner utføres hvert 6. år og er planlagt til september 2018. Den nåværende utføres 2 ganger i året (hver 6. måned), og i henhold til siste gjeldende reparasjon planlegger vi mars og september 2014.

Viktig merknad: Hvis det elektriske utstyret er nylig installert, "danser" alle typer reparasjoner som regel fra datoen for idriftsettelse av utstyret.

Trinn 5. Vi fastsetter årlig nedetid for rutinereparasjoner. For en transformator vil det være lik 8 timer, fordi i 2014 planla vi én rutinereparasjon, og ressursstandardene for rutinereparasjoner er 8 timer. For den elektriske N-1 motoren vil det være to rutinereparasjoner i 2014; standard nedetid for rutinereparasjoner er 10 timer. Multipliser 10 timer med 2 og få årlig nedetid tilsvarende 20 timer .

Trinn 6. Vi bestemmer den årlige arbeidsintensiteten for reparasjoner.

For en transformator vil det være lik 62 personer/time, pga i 2014 planla vi én løpende reparasjon, og ressursstandardene for nåværende reparasjoner er 62 personer/time. For N-1 elektrisk motor vil det være to rutinereparasjoner i 2014; arbeidsintensiteten for rutinereparasjoner er 20 personer/time. Vi ganger 20 personer/time med 2 og får den årlige arbeidsintensiteten - 40 personer/time.

Grafen vår ser slik ut:

Trinn 7 Basert på strukturen i reparasjonssyklusen for hvert utstyr, angir vi antall inspeksjoner mellom reparasjoner og fastsetter årlig nedetid for vedlikehold.

For en transformator vil nedetiden være 0,8 timer; i henhold til strukturen til reparasjonssyklusen er antall inspeksjoner mellom reparasjoner 35 vedlikehold. I 2014 planla vi én rutinereparasjon, så antall inspeksjoner vil kun være 11, den årlige nedetidsraten for vedlikehold vil være 8,8 (11 multiplisert med 0,8).

For den elektriske N-1 motoren vil nedetiden være 0,1 timer; i henhold til strukturen til reparasjonssyklusen er antall inspeksjoner mellom reparasjoner 5 vedlikehold. I 2014 planla vi to rutinereparasjoner, så antall inspeksjoner vil være 10, årlig nedetidsrate for vedlikehold vil være 1,0 (10 multiplisert med 0,1).

Arbeidsintensiteten beregnes av antall utstyrsdeler og arbeidsintensiteten til en reparasjon. For en transformator vil det være lik 68,2 personer/time (6,2 personer/time multiplisert med 11TO).

For N-1 elektrisk motor i 2014 vil det være lik 20 personer/time (2 personer/time multiplisert med 10 TO).

Vi får det endelige utseendet på grafen vår.

Denne ordningen er praktisk når du arbeider med entreprenører som utfører reparasjonsarbeid. Ikke glem at reparasjonsdatoer må koordineres med den mekaniske servicen og om nødvendig instrumenteringstjenesten, samt med andre strukturelle inndelinger direkte relatert til reparasjon og vedlikehold av relatert utstyr.

PPR reparasjon av elektriske installasjoner

Planlagt forebyggende vedlikehold er et spesifikt system for arbeid for å holde elektrisk utstyr og andre deler av elektriske installasjoner i normal (fungerende) stand.

Det forebyggende vedlikeholdssystemet (PPR-systemet) for elektrisk utstyr sørger for vedlikehold mellom reparasjoner, nåværende, middels og større reparasjoner.

Vedlikehold mellom reparasjoner inkluderer: 1) operativt vedlikehold - rengjøring, smøring, avtørking, regelmessig ekstern inspeksjon, etc.; 2) mindre reparasjoner av elektrisk utstyr - fiksering av smådeler, festedeler, stramming av løse fester.

Pågående reparasjoner av elektriske installasjoner

Pågående reparasjoner inkluderer: utskifting av raskt slitedeler, retting av mindre feil, spyling og rengjøring av olje- og kjølesystemer. I perioden med rutinereparasjoner identifiseres tilstanden til elektrisk utstyr og grad av behov for middels og større reparasjoner, og de opprinnelig planlagte reparasjonsdatoene justeres.

Gjeldende reparasjoner utføres på installasjonsstedet for elektrisk utstyr.

For elektriske motorer utføres følgende operasjoner:

1) ekstern inspeksjon og tørking av den elektriske motoren fra støv, olje og skitt;

2) sjekk:

a) skjold for klemmer;

b) radielle og aksiale klaringer;

c) rotasjon av smøreringen;

d) montering av den elektriske motoren; e) tilstedeværelse av smøreolje i lagre;

3) restaurering av isolasjon ved hoppere og utgangsender;

4) kontrollere brukbarheten av jording, beltespenning, riktig valg av sikringskoblinger;

5) måling av isolasjonsmotstanden til viklingene med en megger. For forkoblinger trenger du:

1) ekstern inspeksjon og tørking;

2) rengjøring av brente kontakter;

3) justering av trykket på glidekontakter;

4) kontroll av: a) kontakter i forbindelser; b) drift av den magnetiske kretsen; c) kontakttetthet; d) relé- eller termoelementinnstillinger;

5) justering av fjærer og drift av den mekaniske delen;

6) kontrollere riktig jording av enheten.

Middels reparasjon av elektriske installasjoner

Middels reparasjon innebærer delvis demontering av elektrisk utstyr; demontering av individuelle komponenter; reparasjon eller utskifting av slitte deler; måling og bestemmelse av tilstanden til deler og sammenstillinger; utarbeide en foreløpig liste over mangler; lage skisser og sjekke tegninger for reservedeler; kontroll og testing av elektrisk utstyr eller dets individuelle komponenter.

Middels reparasjoner utføres på installasjonsstedet for elektrisk utstyr eller i et verksted.

For elektriske motorer utføres alle rutinemessige reparasjonsoperasjoner; i tillegg er det gitt:

1) fullstendig demontering av den elektriske motoren med eliminering av skadede deler av viklingen uten å erstatte den;

2) vasking av de mekaniske delene av den elektriske motoren;

3) vasking, impregnering og tørking av viklinger;

4) belegg av viklinger med lakk;

5) kontrollere funksjonaliteten og festingen av viften;

6) om nødvendig, spor rotorakseltappene;

7) sjekke og justere hull;

8) bytte av flenspakninger;

9) vask av lagrene og om nødvendig etterfylling av lagerskallene;

10) sveising og skjerping av skjerpepunkter ved elektriske motorpaneler;

11) montering av den elektriske motoren med testing ved tomgangs- og driftsslag.

For ballaster og kontrollutstyr utføres alle rutinemessige reparasjonsoperasjoner.

I tillegg er det gitt:

1) fullstendig utskifting av alle slitte deler av enheten;

2) kontroll og justering av releer og termisk beskyttelse;

3) reparasjon av foringsrør, maling og testing av utstyr. Stor renovering. For elektriske motorer utføres følgende operasjoner:

1) fullstendig eller delvis utskifting av viklinger eller reparasjon av disse;

2) utskifting av rotorakselen;

3) rotorbalansering;

4) utskifting av viften og flensene;

5) rengjøring, montering, lakkering av elmotoren og testing under belastning.

Organiseringen av vedlikehold og reparasjon av elektrisk utstyr avhenger av antallet og kraften til strømsamlere i drift ved en gitt bedrift. Ved virksomheter med opptil 1000 strømavtakere med en total kapasitet på opptil 4000 kW, utføres alle typer reparasjoner av elektrisk utstyr og elektriske nettverk i det elektriske kraftverkstedet til avdelingen til hovedkraftingeniøren eller sjefsmekanikeren.

I virksomheter med mer enn 1000 enheter strømavtagere med en total kapasitet på over 4000 kW, er strøm- og gjennomsnittlige renoveringer butikkelektrisk utstyr, samt vedlikehold av det, utføres av personellet i produksjonsbutikkene. Til dette formålet er det en gruppe elektrikere tilknyttet butikkmekanikerne.

Overhaling av elektriske installasjoner

Overhaling inkluderer fullstendig demontering av elektrisk utstyr, utskifting av enkeltdeler eller sammenstillinger, retting av alle feil, testing og testing. Hensikten med en større overhaling er å fullstendig gjenopprette de opprinnelige tekniske egenskapene til elektrisk utstyr. Ved gjennomføring av dette bør det også tas hensyn til muligheten for å oppgradere utstyret.

Større reparasjoner, avhengig av teknologien for reparasjonsoperasjoner, utføres på installasjonsstedet for elektrisk utstyr eller i et verksted. Kostnader for løpende og middels reparasjoner gjøres fra butikkutgifter, og større reparasjoner gjøres fra avskrivningskostnader.

Arbeidsintensiteten for nåværende reparasjoner anbefales å være 8-10 %, og gjennomsnittlig 35-45 % av arbeidsintensiteten ved større reparasjoner. Generell ledelse av alt arbeid med organisering og gjennomføring av planlagt forebyggende vedlikehold av elektrisk utstyr utføres av avdelingen til sjefskraftingeniøren (OGE) eller (der det er fraværende) avdelingen til sjefsmekanikeren (OGM).

La oss vurdere innholdet i arbeidet med forskjellige typer reparasjoner av ekorn-bur asynkronmotorer og deres utstyr. Større reparasjoner av elektrisk utstyr utføres av elektroverkstedet til avdelingen til overkraftingeniøren.

Lignende artikler

-

Hva skjedde i 1328 Ivan Kalita

Store politikere går ned i historien takket være deres gjerninger, og ikke kallenavnene deres, men det er de, en gang passende gitt, som lar etterkommere vurdere omfanget av herskerens personlighet. Ivan Danilovich fikk kallenavnet Kalita i løpet av livet på grunn av sin generøsitet...

-

Hva skjedde i 1328 Ivan Kalita

13:24 — REGNUM Moskva Kreml under Ivan Kalita. ER. Vasnetsov. 1921 1328 Den 26. mars mottok prins Ivan Danilovich, med kallenavnet Kalita, fra den usbekiske Khan et merke for den store regjeringen "Men mens Moskva-prinsen etablerte seg ...

-

Betydningen av ordene som ofte gjentas av muslimer: subhanallah, mashallah, inshallah, Allahu akbar

Hva betyr uttrykket "Allah Akbar"? Det var akkurat det spørsmålet sønnen min stilte meg her om dagen. Jeg har selv hørt denne setningen sikkert tusenvis av ganger, men jeg har aldri tenkt på hva den betyr. Men foreldrenes oppgave er å svare...

-

Storadmiral Pavel Stepanovich Nakhimov døde

Admiral P.S. Nakhimov Nakhimov Pavel Stepanovich (1802-1855). Den fremragende russiske marinekommandanten Pavel Stepanovich Nakhimov ble født 6. juli (23. juni) i landsbyen Gorodok, Vyazemsky-distriktet, Smolensk-provinsen (nå landsbyen Nakhimovskoye, Andreevsky-distriktet...

-

Admiral Kornilov: kort biografi Hero of the Crimean War Kornilov

For å si det mildt var innholdet i dette telegrammet ganske uvanlig. En regjering som hevder å ha «full makt», kunne neppe forvente at en person som er forpliktet til å underkaste seg militær disiplin ville tillate seg...

-

Byggeordrer i massevis

Toskansk orden, en av de fem romerske arkitektoniske ordenene. Navnet er assosiert med etruskisk (toskansk) arkitektur. Det er fraværende i det greske ordenssystemet, selv om det ligner på den greske doriske ordenen, som er enklere i detalj, som den...