Vedlikehold og typer reparasjoner. Hva er den beste måten å organisere reparasjonsarbeid på? Hvilke problemer løser verktøyindustrien?

E-produksjonen ved elektronikk- og er utstyrt med komplekst, høyytelses og kostbart utstyr. Under drift mister utstyret ytelsen, hovedsakelig på grunn av slitasje og ødeleggelse av individuelle deler, derfor reduseres nøyaktighet, kraft, produktivitet og andre parametere.

For å kompensere for slitasje og vedlikeholde utstyr i normal, driftsmessig stand, kreves systematisk vedlikehold og reparasjonsarbeid, samt teknisk diagnostikk. Slitasje av utstyr under driften og irrasjonell organisering av vedlikehold og reparasjoner fører til økt nedetid under reparasjoner, forringelse av kvaliteten på behandlingen og økt skrap, samt økte reparasjonskostnader.

Vedlikehold kalles vanligvis et sett med operasjoner for å opprettholde funksjonaliteten eller servicevennligheten til utstyr når det brukes til det tiltenkte formålet, under venting, lagring og transport.

Reparasjon er et sett med operasjoner for å gjenopprette brukbarheten, ytelsen eller levetiden til utstyret eller dets komponenter. Vedlikehold og reparasjon av utstyr ved virksomheten utføres av reparasjonsavdelingen.

Hovedmålene med å organisere planlegging for reparasjonstjenesten til en bedrift er:

Vedlikeholde utstyr i fungerende, teknisk forsvarlig stand, sikre høy produktivitet og uavbrutt drift;

Redusere tid og kostnader for vedlikehold og alle typer reparasjoner.

Det er kjent at andelen av kostnadene for å betjene faste produksjonsmidler som overføres til produksjonskostnaden er ekstrem viktig faktor påvirker kostnadene for varer og tjenester produsert, og dermed konkurranseevnen til bedriften som helhet. For øyeblikket utgjør det 8-10% av kostnadene og har en tendens til å øke.

Utstyrsreparasjonskostnader alene utgjør om lag 20 % av bokført verdi. Dette skyldes at hvert utstyr må gjennomgå rutinereparasjoner i løpet av året, og en sjettedel av virksomhetens anleggsmidler må gjennomgå større reparasjoner. I tillegg absorberer nedetid for reparasjoner deler av den årlige produksjonen. Derfor er det nødvendig å bruke et vedlikeholds- og reparasjonssystem som vil sikre uavbrutt funksjon av produksjonen til minimale kostnader.

En typisk struktur for reparasjonsavdelingen til et stort og mellomstort foretak inkluderer: sjefsmekanikeravdelingen (CHD), det mekaniske verkstedet (RMS), butikkreparasjonstjenester og et generelt anleggslager for reservedeler og komponenter. Sjefmekanikeravdelingen ledes av en overmekaniker som rapporterer direkte til sjefsingeniøren ved anlegget. Som regel opprettes følgende funksjonsavdelinger som en del av OGM: et forebyggende vedlikeholdsbyrå (PPR), et design- og teknologibyrå, et planleggings- og produksjonsbyrå og en kranutstyrsgruppe.

PPR-byrået omfatter grupper: inspeksjon, utstyrsregnskap, reservedeler og reparasjons- og smøreanlegg. Inspeksjonsteamet planlegger, kontrollerer og tar hensyn til gjennomføring av reparasjonsarbeid av alle typer; inspiserer riktig drift og utvikler instruksjoner for vedlikehold av utstyr.

Utstyrsregnskapsgruppen utfører sertifisering og regnskapsføring av utstyr av alle typer, overvåker bevegelsen, overvåker lagringstilstanden og kvaliteten på bevaring installert utstyr, gjennomfører årlig inventar. Reservedelsgruppen fastsetter nomenklatur, levetid, forbruksrater og grenser for reservedeler og innkjøpte materialer, planlegger produksjon av reservedeler og administrerer reservedelslager.

Reparasjons- og smøregruppen overvåker implementeringen av utstyrets smøreplan; setter grenser for rengjørings- og smørematerialer og for innsamling av brukt olje og dens regenerering. Design- og teknologibyrået utfører all teknisk klargjøring av PPR-systemet og reparasjonsarbeid av alle typer, inkludert modernisering; sørger for kompilering av tegnealbum og deres oppbevaring for alle typer utstyr.

Planleggings- og produksjonsbyrået planlegger og kontrollerer arbeidet til det mekaniske verkstedet og reparasjonstjenester, utfører materiell forberedelse av reparasjonsarbeid, utarbeider rapporter om gjennomføring av reparasjonsarbeidsplaner for anlegget, analyserer de tekniske og økonomiske indikatorene for fabrikkens reparasjonstjeneste, identifiserer uproduktive kostnader, utvikler tiltak for å eliminere dem.

Kranutstyrsgruppen overvåker driften og tilstanden til alle løfte- og transportmekanismer, planlegger og kontrollerer gjennomføringen av reparasjoner av alle typer. Det mekaniske verkstedet er hovedmaterialebasen for reparasjonstjenesten til bedriften. Den er utstyrt med en rekke allsidig utstyr og høyt kvalifiserte arbeidere. I dette verkstedet aller mest komplekst arbeid for utstyrsreparasjon, produksjon og restaurering av reservedeler, samt utstyrsmoderniseringsarbeid.

Butikkreparasjonstjenester opprettes kun i store hovedverksteder i anlegget når du bruker desentraliserte og blandede systemer for organisering av reparasjonsarbeid. Tjenestene drives av butikkmekanikere. Det generelle lageret for reservedeler og komponenter lagrer og registrerer alle materielle eiendeler som er nødvendige for å utføre alle typer reparasjoner av utstyr og løftekjøretøyer. Personalet til ingeniører og tekniske arbeidere og ansatte i foretakets reparasjonstjeneste er etablert avhengig av antall reparasjonsenheter av utstyr i anlegget som helhet.

Direkte tilgjengelighet er ikke tilstrekkelig for å organisere produksjonen. En forutsetning for vellykket gjennomføring av produksjonsaktiviteter er organisering av instrumentell, reparasjons- og energistøtte til produksjon.

Instrumentelle fasiliteter for bedriften.

Hva er hensikten med redskapsoppdrett?

Hensikt instrumentell økonomi bedriften er å rettidig og i sin helhet møte behovene til bedriftens produksjonsavdelinger innen teknologisk utstyr med minimale kostnader.

Hver produksjon bruker teknologisk utstyr, hvis kvalitet og aktualiteten til å utstyre arbeidsplasser bestemmer resultatene av produksjonen og virksomheten til virksomheten som helhet. Kostnadene for verktøy og annet teknologisk utstyr varierer fra 5 til 30% av kostnadene for utstyr, deres andel i produksjonskostnadene er fra 1,5 til 15%; Dessuten er disse kostnadene høyere jo høyere serieproduksjonen er.

Rasjonell organisering av instrumentell vedlikehold av produksjonen bidrar til å øke produktiviteten, forbedre kvaliteten på produktene og redusere kostnadene.

Hvilke problemer løser verktøyindustrien?

Hovedmålene for virksomhetens instrumentelle ledelse er:

- bestemme behovet og planleggingen for å gi bedriften utstyr;

- rasjonere forbruket av utstyr og opprettholde reservene på det nødvendige nivået;

- gi bedriften kjøpt utstyr;

- organisering av egen produksjon av utstyr;

- organisering av regnskap, lagring og levering av arbeidsplasser med utstyr;

- organisering av rasjonell drift av utstyr og teknisk tilsyn;

- organisering av utstyrsrestaurering;

- implementeringskontroll, regnskap og analyse av effektiviteten av utstyrsbruk.

Også redskapsoppdrett Bedriften utfører anskaffelser, design og produksjon, lagring, levering, drift, restaurering og avhending av utstyr.

Virksomhetens instrumentelle styring utføres enten direkte.

Hvordan bestemme verktøybehov?

For å bestemme behovet for verktøy for en hvilken som helst tidsperiode, er det nødvendig å etablere utvalget av verktøy som forbrukes, verktøyforbruk, varelager og arbeidskapital av verktøy.

Mengden verktøy som er fullstendig forbrukt i produksjon over en viss periode kalles verktøyforbruk. Antall verktøy som må være i bruk og på lager for å sikre uavbrutt produksjon kalles opp rullerende fond.

Behovet for et verktøy for den planlagte tidsperioden består av forbruket av verktøyet og differansen mellom nødvendig arbeidskapital og dens faktiske verdi ved begynnelsen av perioden.

Hvordan kan du beregne verktøyforbruk?

1. Statistisk beregningsmetode. Her, basert på regnskapsrapporteringsdata for forrige periode, bestemmes det faktiske forbruket av verktøyet. Deretter justeres det oppnådde resultatet under hensyntagen til tiltak for å redusere verktøyforbruket planlagt i planperioden, og det planlagte forbruket oppnås. Denne metoden kan gi en betydelig feil, så vi anbefaler å bruke den kun i design og spesialproduksjon eller produksjon i små partier.

2. Beregningsmetode i henhold til utstyrsstandarder. Med utstyrsstandard forstås antall verktøy som skal være samtidig på tilsvarende arbeidsplass i hele planperioden. Verktøyforbruk er her definert som produktet av standardutstyret og antall arbeidere som bruker dette verktøyet samtidig, delt på levetiden til dette verktøyet inntil fullstendig slitasje.

3. Beregningsmetode basert på forbruksrater. Forbruksraten refererer til mengden verktøy som forbrukes ved bearbeiding av en del eller produkt. Verktøyforbruk bestemmes som produktet av forbruksraten og antall enheter produkt som skal produseres i planperioden.

Hva er den beste måten å organisere en verktøygård på?

For å sikre effektiv drift av verktøyøkonomien i produksjonen din, må du gjøre følgende:

- Organiser arbeidet på verktøylageret. Funksjonene til lageret er aksept, regnskap og utstedelse av verktøy til verksteder. I dette tilfellet aksepteres verktøy som kommer utenfra i henhold til medfølgende dokumenter (fakturaer, følgesedler, etc.), og deres mengde kontrolleres av lagerarbeidere, og kvaliteten kontrolleres av et kvalitetskontrollpunkt. Verktøy som kommer fra egen produksjon aksepteres i henhold til faktura og er ikke underlagt kvalitetsgodkjenning på lageret, siden aksepten utføres i verkstedene. Det opprettes et kontokort for hvert verktøy og utstedes til verksteder i henhold til behovet i henhold til forbruksstandarder og.

- Organisere arbeidet med verktøy og fordeling av lagerrom i verksteder. Deres funksjoner er å motta verktøy fra lageret, lagre og registrere det, utlevere det til arbeidsplasser og motta det fra arbeidsplasser, sende det til reparasjon, sjekk og påfølgende aksept, avskrive utslitt verktøy og sende det til en restaureringsbase eller skrot. .

- Organiser reparasjon og restaurering av verktøy. Det er tilrådelig å reparere et delvis slitt eller ødelagt verktøy når kostnaden for å reparere det er mindre enn eller lik den resterende delen av kostnaden for verktøyet, tatt i betraktning slitasjen. Å restaurere et verktøy betyr å reparere et helt utslitt eller ubrukelig og utrangert (tatt ut av drift) verktøy for å gi det sitt originale eller andre utseende, egenskaper og dimensjoner.

- Organiser arbeidet til verktøybutikken. Verktøybutikken skal produsere spesialverktøy for hovedbutikkene (for produkter produsert og nybehersket av anlegget), hjelpebutikker og anleggstjenester (inkludert verktøy for verktøyfremstilling), samt utføre reparasjon og restaurering av verktøy.

Hvordan kan du forbedre organiseringen av verktøystyring?

Forbedre organiseringen og planleggingen av verktøygården din

- øke nivået på instrumentet;

- utvide omfanget av verktøyet;

- bredere bruk av standard teknologiske prosesser;

- konsentrasjon av produksjon av samme type spesialutstyr,

- utvide omfanget av verktøyrestaurering;

- integrert mekanisering og automatisering av instrumentelle fasiliteter;

- innføring av progressive former for å gi arbeidsplasser verktøy med styrket teknisk tilsyn over deres tilstand;

- forbedring av regelverket, planlegging og regnskap i den instrumentelle økonomien basert på moderne informasjonsteknologi.

Reparasjonsfasiliteter av bedriften.

Hvorfor trenger du et reparasjonsanlegg?

Under drift er utstyret utsatt for fysisk slitasje, noe som reduserer nøyaktigheten, produktiviteten osv. Dette forårsaker en reduksjon i produktkvalitet, forringelse av de tekniske og operasjonelle egenskapene til utstyr og tekniske og økonomiske indikatorer for produksjon. For å kompensere for slitasje og holde utstyret i god stand, er det nødvendig å raskt skifte ut utslitte deler av utstyret, gjenopprette deres opprinnelige egenskaper, justere individuelle enheter og utføre andre typer arbeid på vedlikehold og reparasjon av utstyr.

Vedlikehold Og reparasjon av utstyr utfører ved virksomheten reparasjonsanlegg. Formålet med virksomhetens reparasjonsfasiliteter er å rettidig og fullt ut tilfredsstille behovene til virksomhetens produksjonsavdelinger for vedlikehold og reparasjon av utstyr til minimale kostnader.

Hvilke funksjoner utfører reparasjonsanlegget?

Reparasjonsanlegget utfører følgende funksjoner:

- sertifisering og sertifisering av utstyr;

- utvikling av teknologiske prosesser for reparasjoner og utstyret deres;

- organisering og planlegging av vedlikehold og reparasjon, arbeid for reparasjonspersonell;

- utføre vedlikehold og reparasjonsarbeid, modernisering av utstyr.

Koordinering av utstyrsvedlikehold og reparasjonsaktiviteter ved virksomheten utføres vanligvis av maskinsjef ingeniør. I en liten bedrift kan denne funksjonen tilordnes direkte til.

Hvordan fungerer reparasjonsanlegget?

Det er selvsagt høyst uønsket å stoppe produksjonen på grunn av utstyrssvikt. Derfor i jobb reparasjonsanlegg I de fleste virksomheter råder en forebyggende tilnærming, rettet mot å forhindre utstyrssvikt på grunn av tekniske feil. På den annen side viser det seg i praksis ofte å være teknisk umulig og økonomisk upraktisk å sikre fullstendig feilfri drift av utstyret kun gjennom tiltak av forebyggende karakter, derfor blir de supplert med tiltak gitt i tilfelle feil (nødsvikt ). Den praktiske implementeringen av denne tilnærmingen er et system for planlagt forebyggende vedlikehold (PPR) av utstyr.

Hva er et forebyggende vedlikeholdssystem?

Den planlagte forebyggende formen for organisering av teknologiske reparasjoner over hele verden er anerkjent som den mest effektive og har funnet størst distribusjon.

System for planlagt forebyggende vedlikehold (PPR) av utstyr - Dette er et sett med planlagte organisatoriske og tekniske tiltak for stell, tilsyn med utstyr, vedlikehold og reparasjon. Formålet med disse tiltakene er å forhindre gradvis økende slitasje, forebygge ulykker og holde utstyr i konstant beredskap for arbeid.

PPR-systemet inkluderer:

1. Vedlikehold. Dette er et sett med operasjoner for å opprettholde funksjonaliteten til utstyret under drift, lagring og transport. I sin tur inkluderer vedlikehold:

- rutinemessig vedlikehold mellom overhalinger, som består av daglig overvåking av tilstanden til utstyret og overholdelse av reglene for driften, rettidig justering av mekanismer og eliminering av mindre funksjonsfeil som oppstår. Disse arbeidene utføres av nøkkelarbeidere og vedlikeholdspersonell (mekanikere, smørere, elektrikere) uten utstyrsstans.

- periodiske forebyggende vedlikeholdsoperasjoner. De er regulert og utført av reparasjonspersonell i henhold til en forhåndsutviklet tidsplan uten utstyrsstans. Slike operasjoner inkluderer inspeksjoner utført for å identifisere defekter, spyling og oljeskift, kontroll av nøyaktighet, etc.

2. Planlagte reparasjoner. Det inkluderer igjen:

- Vedlikehold. Det utføres under driften av utstyret for å sikre ytelsen til neste planlagte reparasjon (nåværende eller større). Nåværende reparasjoner består i å erstatte eller restaurere individuelle deler av utstyret og justere mekanismene.

- større renovering. Det utføres med sikte på å gjenopprette hele eller nesten full levetid for utstyret (nøyaktighet, kraft, produktivitet). Større reparasjoner krever reparasjonsarbeid under stasjonære forhold og bruk av spesielle midler teknologisk utstyr. Derfor er det nødvendig å fjerne utstyret fra fundamentet på operasjonsstedet og levere det til en spesialisert avdeling. Under en større overhaling blir utstyret fullstendig demontert, alle deler blir kontrollert, alle slitte deler skiftes ut og restaureres osv.

Hvilke standard reparasjons- og vedlikeholdsregimer kan brukes i produksjonsaktiviteter?

Reparasjons- og vedlikeholdssystemet kan fungere i følgende moduser:

- System etter eksamen. Utføre utstyrsinspeksjoner i henhold til en forhåndsutviklet tidsplan, hvor tilstanden er etablert og en liste over mangler er utarbeidet. Basert på inspeksjonsdataene bestemmes tidspunktet og innholdet for de kommende reparasjonene.

- Periodisk reparasjonssystem. Det innebærer å planlegge tidspunkt og volum for reparasjonsarbeid av alle typer basert på et utviklet regelverk.

- Standard reparasjonssystem. Det innebærer planlegging av volum og innhold av reparasjonsarbeid basert på nøyaktig etablerte standarder og streng overholdelse av reparasjonsplaner, uavhengig av utstyrets faktiske tilstand. Dette systemet gjelder utstyr hvis ikke-planlagte stans er uakseptabelt eller farlig (for eksempel løfte- og transportinnretninger).

Hvordan organisere et reparasjonsanlegg i en liten bedrift?

For organisering reparasjonsanlegg i en liten bedrift er følgende funksjoner vanligvis tildelt den ansvarlige, og hans ansvar er tildelt:

- design og logistikkstøtte, planlegging og organisering av arbeid med vedlikehold, reparasjon og modernisering av utstyr;

- teknisk tilsyn med driften og tilstanden til utstyret, planlegging og overvåking av gjennomføringen av planer for reparasjon og vedlikehold;

- regnskap for utstyr og dets bevegelse, lagring og bevaring av avinstallert (demontert) utstyr;

- etablering av nomenklatur, levetid, forbruksstandarder for reservedeler og innkjøpte materialer for reparasjonsbehov, planlegging og kontroll av kjøp og produksjon, styring av deres varelager;

- utvikling og kontroll av smøreplaner for utstyr, planlegging av behovet for avtørking og smøremidler, organisering av innsamling av brukt olje og dens regenerering;

- planlegge og overvåke arbeidet til det mekaniske verkstedet, organisere dets materielle støtte og analysere tekniske og økonomiske indikatorer.

Sjefmekanikeren må tildele komplekse team av reparatører til et bestemt område for å utføre alle typer reparasjonsarbeid. Hvert teammedlem får tildelt en gruppe utstyr, vanligvis på permanent basis. For å redusere utstyrets nedetid for reparasjoner renoveringsarbeid Det anbefales å jobbe med det i ikke-arbeidstiden for hovedproduksjonen.

Hva er den beste måten å organisere reparasjonsarbeid på?

Organiseringen av reparasjonsarbeid inkluderer to faser:

1. Organisering av forberedelse av reparasjonsarbeid. I samsvar med det forebyggende vedlikeholdssystemet inkluderer det:

- Design forberedelse. Inkluderer dannelse og oppdatering av databaser for utstyrsdesign, dets enheter og monteringsenheter med detaljering av reservedeler, fastsettelse av dimensjoner for slitedeler, utvikling og bruk av kompensatordeler og erstatninger for knappe materialer, modernisering av utstyr. Modernisering av utstyr - bringe utstyr i tråd med moderne krav ved å endre utformingen og materialet til delene eller driftsprinsippet.

- Planlagt forberedelse. Er i utvikling reparasjonsplaner. Planlegging av utstyrsreparasjoner i produksjonsbutikker utføres for et år, fordelt på måned, med mindre annet er gitt av egenskapene til en bestemt produksjon eller utstyr.

2. Organisering av reparasjonsarbeid. For å utføre reparasjoner uten å stoppe produksjonen fullstendig, fremskynde reparasjonsarbeid og redusere utstyrsstans under reparasjoner, anbefales det å bruke aggregat (nodal) eller sekvensiell aggregat (sekvensiell-nodal) reparasjonsmetoder. Med aggregatmetoden demonteres individuelle deler av utstyret som skal repareres og sendes til reparasjon, og reservedeler, tidligere reparerte eller nye, installeres i stedet. Bruken av denne metoden er økonomisk mulig ved reparasjon av et stort antall utstyrsdeler av samme modell. Med sekvensiell aggregatmetoden demonteres enheter som krever reparasjon og erstattes med reservedeler, ikke samtidig, men sekvensielt, under pauser i driften av utstyret. Denne metoden brukes for utstyr som har en rekke strukturelt separate elementer som kan repareres og testes separat.

Hvordan kan organiseringen av reparasjonsanlegg forbedres?

Forbedre organisasjonen og planleggingen av din reparasjonsanlegg Du kan gjennom følgende aktiviteter:

- redusere utstyrets nedetid for reparasjoner;

- redusere kostnadene ved å reparere en reparasjonsenhet;

- øke omsetningen til reservedelsflåten;

- redusere antall ulykker, sammenbrudd og uplanlagte reparasjoner;

- introduksjon av progressive teknologiske prosesser, teknologisk utstyr, metoder for organisering og planlegging av arbeid med vedlikehold og reparasjon av utstyr;

- applikasjoner moderne virkemidler teknisk diagnostikk av utstyrets tilstand (inkludert aktiv overvåking);

- omfattende mekanisering og automatisering av vedlikehold og reparasjon av utstyr;

- utstyrssertifisering, sertifisering av arbeid og arbeidsplasser, automatisert regnskaps- og reparasjonsplanlegging, styring av reservedeler;

- forbedring av regelverket, planlegging og regnskap i reparasjonsindustrien basert på moderne informasjonsteknologi.

Energistyring av virksomheten.

Hva er hensikten med energiledelse?

I prosessen bruker bedrifter betydelige mengder energi og energibærere forskjellige typer og parametere: elektrisitet, gassformig, flytende og fast brensel, varmt og kaldt vann, damp, trykkluft, oksygen, acetylen, etc. For å opprettholde det normale løpet av produksjonsprosessen, krever hver bedrift organisering av en bærekraftig energiforsyning. Denne oppgaven er tildelt energisektoren til virksomheten.

Formålet med virksomhetens energistyring er å sikre pålitelig og uavbrutt tilfredshet fullt ut av energibehovet til virksomhetens produksjonsavdelinger med de nødvendige parameterne til minimal kostnad.

Hvilke problemer løser virksomhetens energiledelse?

Hovedoppgaver energistyring bedrifter er:

- bestemme bedriftens energibehov og de mest økonomiske måtene å møte dem på;

- organisering av bærekraftig energiforsyningen til bedriften og dens inndelinger i nøyaktig samsvar med behovet;

- rasjonell organisering av drift, vedlikehold og reparasjon energiutstyr og nettverk i bedriften;

- utvikling og implementering av tiltak rettet mot å redusere energiforbruket, spare energi og alle typer drivstoff;

- bruk av sekundære energiressurser og ikke-tradisjonelle energikilder;

- redusere kostnadene for energiforsyning til bedriften og vedlikehold av energianlegg;

- redusere energiintensiteten og energikomponenten i produktkostnadene.

Viktig funksjon energiforsyning er umuligheten av å skape betydelige energireserver, noe som tvinger oss til å produsere og forbruke energi samtidig, samt å sikre proporsjonalitet i størrelsen på produksjonen og forbruket. Måten for energiproduksjon i hver tidsperiode avhenger av forbruksmåten. Energiforbruket i produksjonen er ujevnt etter time på dagen, ukedag, måned og årstid. Siden behovet for energi (etterspørsel) endrer seg over tid, må dets forsyning (produksjon, kjøp, valg fra det eksterne energiforsyningsnettet) endres tilsvarende. En til viktig funksjon, definere kravene til organisasjonen energistyring av virksomheten, er utillateligheten av feil i strømforsyningen til teknologiske midler involvert i produksjonen av kommersielle produkter: energisektoren må sikre pålitelighet og uavbrutt strømforsyning.

Hvordan organisere energiledelse i en liten bedrift?

Energiforsyning kan organiseres i tre former:

- Intern strømforsyning. Den brukes når et foretak av økonomiske eller andre årsaker anser det som hensiktsmessig å fullt ut forsyne seg med energi av alle typer fra egne produksjonsenheter og stasjoner.

- Ekstern strømforsyning. Den forutsetter full tilfredsstillelse av foretakets energibehov av alle typer gjennom innkjøp fra spesialiserte leverandører og energiforsyningsformidlere, og sikrer levering nøyaktig til forbrukspunktet i foretaket.

- Kombinert energiforsyning. Det er grunnleggende for de fleste virksomheter: de mottar elektrisitet, varme, vann og gass fra territoriale kraftsystemer og nettverk, og trykkluft, acetylen og alt annet fra egne produksjonsenheter og stasjoner.

Vanligvis ved hodet energistyring Foretaket har en sjef for kraftingeniør, underordnet sjefsingeniøren (eller sjefsmekanikeren), hvis ansvar inkluderer:

- rasjonering av energiforbruk, energiforsyningsplanlegging, sammenstilling av energibalanser, konsolidert regnskap og analyse av energiressursbruk;

- styring av planlagt forebyggende vedlikehold av energiutstyr og energinettverk, overvåking av deres tekniske tilstand og teknisk tilsyn med overholdelse av driftsregler;

- utvikling av tiltak for å spare drivstoff og energi, forskningsarbeid for å redusere energiforbruket;

- produksjon av ulike typer målinger, testing av utstyr og nettverk, vedlikehold, testing og reparasjon av instrumentering.

Kraftsjefen utnevner personell energistyring to kategorier: vakthavende personell som sørger for uavbrutt strømforsyning, og personell som er engasjert i planlagt vedlikehold og installasjonsarbeid.

Hvordan regulere energiforbruket i en bedrift?

Energisparemodusen forhåndsbestemmer behovet for presis regulering og regnskapsføring av energiforbruket i bedriften.

Formålet med energiforbruksregulering er å etablere standarder for energiforbruk som utelukker unødvendig forbruk. Resultatet av dette er en forbedring i bruken av energiressurser og anleggsmidler i energisektoren, og en reduksjon i andelen energikostnader i produktkostnadene.

Energiforbruksstandarder er delt inn i:

- Differensierte (spesifikke) normer. Energiforbruket fastsettes for individuelle enheter, for enkeltdeler og andre enheter for produktmåling.

- Forstørrede normer. Fastslå energiforbruket for stedet, verkstedet og bedriften per produksjonsenhet.

Energiforbruksstandarder kan settes på to måter:

1. Analysemetode. Det er mer arbeidskrevende, men også mer nøyaktig; det etablerer teknisk forsvarlige standarder for energikrevende enheter (ovner, kompressorer, pumper) og store verktøymaskiner. For å gjøre dette er det nødvendig å etablere avhengigheter som viser påvirkningen av individuelle faktorer på verdien av spesifikt energiforbruk. Å bruke denne metoden for å normalisere energiforbruket til hele maskinparken blir mer komplisert et stort antall enheter med installert utstyr, lav enhetseffekt, variasjon av bearbeidede deler og teknologiske operasjoner, samt ujevne driftsmoduser.

2. Eksperimentell-statistisk metode. Brukes til å etablere eksperimentelle og statistiske energiforbruksstandarder. Basert på faktiske solide standarder oppnådd den siste perioden. For å bringe eksperimentelle statistiske normer nærmere de teknisk begrunnede, bør det ved fastsettelse av verdien av planlagte spesifikke normer foretas justeringer av de faktiske enhetskostnadene basert på forventede endringer i produksjonsteknologi i den planlagte perioden.

Hva er de grunnleggende prinsippene for energiregnskap i en virksomhet?

Det totale energiforbruket til foretaket er konvensjonelt delt inn i variable og konstante deler, dvs. avhengig og ikke avhengig av produksjonsvolumet. Den variable delen er forbruket av alle typer energi for å utføre grunnleggende teknologiske operasjoner, den konstante delen er energiforbruket til belysning, kjøring av ventilasjonsenheter, oppvarming og klimaanlegg. Energiforbruket for den variable delen kan bestemmes samlet basert på driftstiden til utstyret eller i henhold til konsoliderte standarder. Den konstante delen av energiforbruket er basert på standarder for belysning, romoppvarming mv.

Objektene for energiregnskap er energiproduksjon og -forbruk, produksjon og bruk av sekundære energiressurser (avfall eller biprodukter fra den viktigste teknologiske prosessen - masovns- og koksovnsgasser, knust damp fra hammere, varme gasser fra industrielle ovner, etc. ).

Nedenfor er de grunnleggende kravene til energiregnskap:

- Regnskapsdifferensiering. Nødvendig for å separat ta hensyn til forbruket av alle typer energi i hvert ledd energistyring, produksjonsavdeling av bedriften og en egen enhet.

- Regnskapseffektivitet. Nødvendig for rettidig respons på endringer i situasjonen, avvik, feil i energiforbruk og energiforsyning; Derfor er kontinuerlig opptak eller periodisk opptak med minimal tid mellom påfølgende målinger mest å foretrekke.

- Regnskapsnøyaktighet. Nødvendig for riktig å etablere standarder for energiforbruk og avvik fra dem, for å utarbeide pålitelige energibalanser.

Hvordan kan du planlegge og analysere energiforsyningen din?

Utvikling av energibalanser er hovedmetoden for å planlegge energiforsyning og analysere bruken av energiressurser. Energibalanser etablerer nødvendige mengder forbruk, produksjon og produksjon av ulike typer energiressurser.

Energibalanser er delt inn i:

- Planlagte energibalanser. Designet for å rettferdiggjøre bedriftens behov for energi og drivstoff (forbruksdel), for å bestemme de mest økonomiske kildene for å dekke dette behovet (innkommende del). Grunnlaget for å utarbeide planlagte energibalanser er spesifikke standarder for energi- og drivstofforbruk, samt planlagte mål for produktproduksjon.

- Rapporterte energibalanser. Designet for å overvåke energiforbruk, analysere energi og drivstoffbruk.

Energibalanser bør være av to typer:

- arbeidsform for balanser - balanseposter i den er gruppert etter produksjonsområder og etter retning for energibruk, uten å dele forbrukselementene inn i nyttige komponenter og tap. Arbeidsformen for balanser er en detaljert plan og rapport om energiforsyningen til virksomheten;

- den syntetiserte formen for balanser tjener til å analysere og vurdere nivået av energibruk. For å gjøre dette er alt energiforbruk i virksomheten delt inn i en nyttig komponent og tap, med en ytterligere inndeling av den nyttige komponenten i elementer i henhold til områder for energibruk og tap - i henhold til deres plassering og type.

En nødvendig betingelse for korrekt energiforsyningsplanlegging er sammenstillingen av en drivstoff- og energibalanse, som bestemmer bedriftens behov for energiressurser og kildene til dekningen.

I hvilken rekkefølge og hvor ofte blir drivstoff- og energibalansen vanligvis satt sammen?

Foretakets drivstoff- og energibalanse utvikles i følgende rekkefølge:

A. Utgiftsdel (plan over energiforbruk og energibelastninger til foretaket).

1. Hovedproduksjonsbehovet for energi og brensel planlegges, samt energi- og brenselforbruket til ikke-produksjonsbehov (oppvarming, belysning, ventilasjon og husholdningsbehov). Antall mulige sekundære energiressurser bestemmes.

2. Energitap i nett og omformerinstallasjoner beregnes.

3. Det totale energi- og drivstoffforbruket for virksomheten fastsettes.

B. Inngående del (plan for dekning av energibehov og energibelastninger til virksomheten).

1. Energiressursene til virksomheten bestemmes. Driftskapasiteten til produksjonsanlegg beregnes og kraftbalanser for virksomheten utarbeides.

2. Planlagte belastningsplaner fordeles mellom energiforsyningskilder, som et resultat av at mengden av deltakelse fra hver kilde i dekning av energiforbruk bestemmes (bruk av sekundære energiressurser, hente energi utenfra, generere energi ved egne installasjoner). Frigjøringen av energi til siden bestemmes.

3. Driftsmåter for enheter utformes og energibalanser for produksjonsanlegg utvikles. Spesifikke normer for energi- og drivstofforbruk for egne behov og effektiviteten til installasjoner fastsettes.

4. Det utarbeides en drivstoffbalanse for virksomheten.

Planer energiforsyningen til bedriften sammenstilles for hvert kvartal og år i form av arbeidsbalanser, samt daglige og kvartalsvise belastningsplaner.

Hva gir drivstoff- og energibalanseanalyse?

Drivstoff- og energibalansen lar deg finne ut strukturen til energiforbruket til en bedrift. Ved å sammenligne balanser over flere år er det mulig å spore endringer i andelene energiproduksjon og forbruk, resultatene av overgangen fra en energikilde til en annen, og til slutt resultatene av den generelle rasjonaliseringen av energiproduksjonen. forbruk. En sammenligning av balansene til relaterte virksomheter i samme bransje gjør det mulig å vurdere kvaliteten på energibruken og avdekke reservene til virksomhetens energisektor.

Hvordan kan organiseringen av energisektoren forbedres?

Forbedre organiseringen og planleggingen av din e energisektoren Du kan gjennom følgende aktiviteter:

- øke andelen energiressurser og tjenester kjøpt fra eksterne leverandører og spesialiserte energiforsyningsformidlere;

- utvikling av sentralisert energiforsyning i industrisoner og territorier;

- konsolidering av kraftbutikker og andre elementer i energisektoren;

- øke nøyaktigheten av energiforbruksstandarder, stramme kontrollen over deres overholdelse;

- bruk av de mest økonomiske energibærerne, energikilder, leverandører og mellomledd av energiforsyning;

- introduksjon av moderne energiutstyr, rasjonelle metoder organisere drift, vedlikehold og reparasjon;

- introduksjon av energisparende teknologier og utstyr i produksjonen;

- redusere energiintensiteten til produktene; forbedring av planlegging, regnskap, kontroll av energiforbruk og energiforsyning basert på moderne informasjonsteknologi.

Når du begynner å danne ditt eget team av produksjonsledere, avgjør hvem i bedriften din som skal løse organisatoriske problemer:

- instrumentell jordbruk;

- reparasjonsanlegg;

- energiøkonomi.

SIDE \* MERGEFORMAT 1

ORGANISERING AV REPARASJON OG VEDLIKEHOLD AV MASKINER

GRUNNLEGGENDE KONSEPT OG DEFINISJONER

I praksisen med å planlegge, organisere og utføre vedlikehold og reparasjon av maskiner og utstyr, brukes følgende grunnleggende konsepter og definisjoner, hvorav de fleste er etablert av gjeldende forskriftsmessig og teknisk dokumentasjon.

Reparere et sett med organisatoriske og tekniske tiltak og teknologiske påvirkninger på et produkt (maskin eller monteringsenhet) for å eliminere feil, gjenopprette funksjonaliteten, driftsegenskapene og levetiden til produktet til nivået fastsatt av den tekniske dokumentasjonen.

Vedlikeholdet sett med tiltak som tar sikte på å holde maskiner og utstyr i funksjonsdyktig stand eller i god stand under drift, lagring og transport.

Modernisering - en metode for å forbedre et produkt, som et resultat av at dets operasjonelle egenskaper forbedres (levetid, pålitelighet, pålitelighet, vedlikeholdbarhet, etc.).

Vedlikehold og reparasjonssystemet sett med samvirkende reparasjonsverktøy, utøvere, strategi, teknologi og regulatorisk og teknisk dokumentasjon som sikrer produktets driftstilstand.

Reparasjonsverktøydette er en produksjons- og teknisk base (bygninger, strukturer, utstyr), hvis sammensetning bestemmes av produksjonen og organisasjonsstrukturer bedrifter.

Utøvere hovedproduksjons- og støttearbeidere, ingeniør- og vedlikeholdspersonell.

Reparasjons (vedlikehold) strategidette er et regelverk som bestemmer valg av beslutninger om innhold, sted og tidspunkt for reparasjonsarbeid eller metoden for å avskrive produktet og dets komponenter. Det er to hovedtyper av reparasjonsstrategi: driftstid og teknisk tilstand.

Reparasjonsteknologidisse er alle metoder for å endre den tekniske tilstanden til et produkt under reparasjonsprosessen.

Reparasjonssyklus den korteste gjentatte driftsperioden for produktet, hvor det utføres i en viss rekkefølge etablerte typer vedlikehold og reparasjoner gitt av forskriftsdokumentasjon.

Reparer syklusstrukturliste og sekvens av syklisk tilbakevendende planlagte reparasjoner og vedlikehold av utstyr utført gjennom reparasjonssyklusen.

Overhalingsperiodetid mellom to påfølgende planlagte reparasjoner av et produkt.

Varighet av reparasjonregulert nedetid for utstyr for reparasjoner, herunder overføre det til reparasjon, utføre reparasjonsarbeid og ta imot reparert utstyr.

Uplanlagte reparasjonerreparasjoner, hvis implementering er spesifisert i forskriftsdokumentasjon, men utført uplanlagt for å eliminere konsekvensene av feil.

Planlagte reparasjoner reparasjoner forutsatt i forskriftsmessig og teknisk dokumentasjon og utført som planlagt. Planlagte reparasjoner, basert på reparasjonsarbeidets volum og art, er delt inn i løpende og kapital.

Garanti reparasjonet sett med arbeider for å sikre uavbrutt drift av utstyret i perioden fastsatt av garantipasset, med forbehold om at vedlikeholdspersonell overholder teknologiske regimer og tekniske driftsregler.

Demontering demontering av produktet i dets komponenter, inkludert demonteringsarbeid om nødvendig.

montering et sett med arbeider for å lage et produkt fra dets komponenter, inkludert, om nødvendig, installasjonsarbeid.

Installasjon type monteringsoperasjoner utført ved bruk av løftemaskiner og riggeinnretninger og innretninger med det formål å installere produktet på plass.

Diagnose under reparasjonet sett med arbeider for å bestemme graden av slitasje på et produkt eller individuelle deler for å bestemme omfanget av arbeidet for å gjenopprette dets funksjonalitet eller brukbarhet.

Byttefond mengden produsert eller reparert utstyr av en bestemt type som må være på reparasjonsanlegget for bytte mot det mottatt for reparasjon.

MULIGHET OG MULIGHET FOR MASKINREPARASJON

Muligheten og effektiviteten av maskinreparasjoner bestemmes av tekniske og økonomiske faktorer.

Tekniske faktorer. Den viktigste tekniske faktoren, som bestemmer muligheten for reparasjon, er forskjellen mellom ressursen til deler og maskinkomponenter oppnådd under produksjon, og restressursen på grunn av ujevn slitasje og tap av egenskaper under drift. Derfor er det i enhver maskin slitedeler og sammenstillinger som krever periodisk utskifting, for eksempel lagre og tetningsanordninger, og deler, for eksempel grunnleggende, som vedlikeholdes på grunn av en høy sikkerhetsmargin, vanligvis gjennom hele levetiden til maskinen. maskin. Det er potensielt mulig å restaurere opptil 60-70 % av maskindelene, så reparasjonsnektelse vil føre til en betydelig underutnyttelse av forbrukerverdien.

Den andre faktoren er at under drift slites deler ut og kun deler av overflatene kan gjenopprettes. Dette gjør det mulig å restaurere deler med mindre material- og arbeidskostnader enn under produksjon, noe som gjør reparasjonsproduksjon kostnadseffektiv.

Den tredje faktoren, som bestemmer muligheten og gjennomførbarheten av reparasjoner, er tilstedeværelsen av deler, hvis holdbarhet bestemmes ikke av fysisk, men av moralsk slitasje. Disse inkluderer spesielt de fleste av de grunnleggende delene, som vanligvis har høy sikkerhetsmargin, slik at de tåler flere sykluser med drift gjennom hele maskinens levetid.

Den fjerde faktorenDet som gjør reparasjoner økonomisk lønnsomme er reparasjonsproduksjonens organisatoriske og teknologiske evne til å restaurere deler på et nivå der de får lengre levetid enn nye. For eksempel har overflater restaurert ved hjelp av moderne teknologier og materialer ofte høyere slitestyrke sammenlignet med de originale. Det skal bemerkes at økningen i ressurs fra reparasjoner bør være økonomisk fordelaktig.

Den femte faktoren er muligheten for å modernisere maskiner under reparasjoner for å bringe dem til et moderne teknisk nivå, noe som eliminerer deres foreldelse.

De bemerkede faktorene indikerer den tekniske gjennomførbarheten og gjennomførbarheten av maskinreparasjon, noe som bekreftes av økonomien ved reparasjonsproduksjon.

Økonomiske krefter. Den viktigste økonomiske faktoren for gjennomførbarheten av reparasjoner er at alle kostnader, unntatt lønnskostnader, for enhver type reparasjon er betydelig mindre enn for produksjon. Selv kostnadene ved den mest arbeidskrevende overhalingen av en maskin utgjør vanligvis 40-70 % av kostnadene for en ny maskin. Dette oppnås ved å spare materielle ressurser, siden arbeidskostnadene under større reparasjoner kan være enda høyere enn under produksjonen, på grunn av demontering, rengjøring, defektdeteksjon og andre spesifikke reparasjonsoperasjoner. Dermed er reparasjonsproduksjon ressursbesparende.

Å spare materialressurser er den viktigste økonomiske faktoren for gjennomførbarheten av maskinreparasjon. Den økonomiske effektiviteten av reparasjoner er mer uttalt med en økning i vekt, kraft og produktkostnad

VEDLIKEHOLDSSYSTEMER

OG MASKINREPARASJON

Prinsipper for organisering og drift av systemer

Driften av utstyret er sikret av et planlagt forebyggende system for vedlikehold og reparasjon.

Planlagt natursystemer inkluderer:

planlagt vedlikehold, som sikrer forebygging av nødsvikt på maskiner og utstyr og regelmessig mottak av informasjon om deres tekniske tilstand;

planlagt driftstid for maskiner og enheter, samt arbeidsvolumet under reparasjoner, noe som bidrar til å organisere arbeidsrytmen til reparasjonsproduksjonen og dens logistikk.

ForsiktighetskarakterSystemet er at det lar reparasjoner utføres før perioden med intens slitasje på hoveddelene.

Reparasjonssystemet, som ethvert produksjonssystem, inkluderer materialbasen, prinsippene og metodene for å administrere det, samt utøvere som sikrer effektiv funksjon av dette systemet.

Materialbaseinnen industrien inkluderer anleggsmidler og arbeidskapital alle reparasjonsfirmaer som tilbyr reparasjonstjenester. Disse inkluderer foretak som utfører merkevarereparasjoner (bedriftsmaskinprodusenter eller divisjoner opprettet av dem); spesialiserte reparasjonsbedrifter; reparasjonsverksteder og tjenester til organisasjoner som driver utstyr.

Prinsippene for drift av reparasjonssystemet kan deles inn i organisatorisk-teknisk og økonomisk-økonomisk.

TIL organisatoriske og tekniske prinsipper relatere:

deling av utførte maskinreparasjoner i henhold til formålet gjenoppretting av ytelsen eller ressursen til produktet som repareres;

spesialisering av reparasjonsorganer etter typer maskiner som repareres, typer reparasjoner, under hensyntagen til samarbeid med produsenter og andre reparasjonsbedrifter;

sertifisering som et middel for statlig innflytelse på kvaliteten på reparasjoner og sikring av sikkerheten til reparerte maskiner.

TIL økonomiske prinsipperomfatter bestemmelser som er karakteristiske for all industriell produksjon:

reparasjonsbedrifter organiserer sin økonomiske virksomhet på grunnlag av full økonomisk beregning (selvforsyning, selvfinansiering, prissetting, kostnader osv.) og presenterer produktene sine på markedet for reparasjonstjenester;

forholdet mellom kunden og entreprenøren må bestemmes av et system med kontraktsforhold (kontraktsforpliktelser) utviklet av staten;

lisensiering som et middel for kontroll og teknisk og økonomisk innflytelse fra staten på alle aspekter av aktiviteten til et reparasjonsforetak (teknologisk, økonomisk, miljømessig, etc.).

Basert på disse generelle prinsippene utvikler hver bedrift spesifikke retninger og et program for produksjonsaktiviteter.

Typer vedlikeholds- og reparasjonssystemer

Eksisterende vedlikeholds- og reparasjonssystemer (fig. 2.1) sørger for vedlikehold og reparasjon av maskiner forebyggende (planlagte systemer) eller etter feil (nødgjenopprettingssystem).

Ris. 2.1. Typer maskinreparasjons- og vedlikeholdssystemer

Å utføre reparasjoner etter en maskinfeil har en rekke ulemper:

tillater ikke å forhindre maskinfeil og dermed eliminere muligheten for en ulykke, som er forbundet med betydelige tap;

forårsaker et stort antall tilknyttede feil, kompleksiteten og kostnadene ved å eliminere som øker kostnadene for maskinreparasjon betydelig;

tillater ikke planlegging av arbeidet med reparasjonstjenester;

gir ikke det nødvendige nivået av maskinens pålitelighet.

Planlagte systemersørge for reparasjonsarbeid basert på følgende reparasjonsstrategier:

basert på driftstid , når omfanget av demontering av et produkt og defektdeteksjon av dets komponenter er satt enhetlig for en flåte av lignende produkter, avhengig av driftstiden fra driftsstart eller etter en større (middels) reparasjon, og listen over restaureringsoperasjoner er etablert basert på resultatene av defektdeteksjon;

i henhold til teknisk tilstand, når listen over operasjoner, inkludert demontering, er etablert basert på resultatene av diagnostikk før reparasjon, samt statistiske data om påliteligheten til dette produktet og lignende produkter.

Det skal bemerkes at reparasjonsstrategien basert på driftstid ikke alltid gir høy pålitelighet og minimale kostnader for å opprettholde driften av maskiner. På grunn av den store variasjonen i driftstid, kan levetiden til maskindeler og komponenter bli underutnyttet eller nødsvikt. Reparasjonsstrategien basert på teknisk tilstand lar deg redusere sannsynligheten for at disse faktorene oppstår.

Det er tre planlagte hovedsystemer for organisering av reparasjoner: etterkontroll, periodisk og standard.

Reparasjonssystem etter inspeksjoner basert på obligatoriske inspeksjoner av maskinen, som imidlertid ikke utføres med strengt konstante intervaller. Hensikten med inspeksjoner er å fastslå tilstanden til maskinen for å forhindre nødsvikt. Basert på resultatene deres bestemmes maskinens tilstand, tidspunktet og reparasjonstypene bestemmes, og antall deler som skal erstattes bestemmes. Samtidig holdes maskinen i fungerende stand, og utfører ulike pågående reparasjoner. Med et slikt system er det vanskelig å planlegge reparasjonsvolumet, siden det er umulig å bestemme på forhånd når maskinen stopper for reparasjoner og dens varighet.

System periodiske reparasjoner er basert på det faktum at driftstiden til maskinen mellom vanlige inspeksjoner og reparasjoner er bestemt på forhånd, under hensyntagen til kompleksiteten til dens design og driftsmoduser. Utskifting av deler og monteringsenheter er ikke planlagt, men utføres i henhold til det faktiske behovet som er bestemt under inspeksjons- og reparasjonsprosessen. Følgelig er det med dette systemet også umulig å på forhånd bestemme volumet og arbeidsintensiteten til reparasjonsarbeid, planlegge behovet for arbeidskraft, reservedeler, etc.

Standard reparasjonssystemer basert på obligatorisk periodisk oppdatering av maskinen gjennom en engangsbytte av enkelte deler og sammenstillinger. For hver type reparasjon er omfanget av reparasjonsarbeid og en nøyaktig liste over deler og monteringsenheter som skal byttes fastsatt på forhånd, mens deler og sammenstillinger skiftes ut innen tidsperioden fastsatt av planen, uavhengig av tilstanden. Som et unntak erstattes ikke deler som er garantert å sikre normal drift av maskinen frem til neste reparasjon, for eksempel grunnleggende deler. Ulempen med systemet er den høye kostnaden forårsaket av at deler med utløpt levetid ofte skiftes ut. Standard reparasjonssystemet brukes for utstyr som opererer under steady-state forhold (vifter, pumper, kompressorer, etc.).

Dermed, med standard reparasjonsmetode, indikerer levetiden til en del når den må skiftes, og ved periodiske reparasjoner når delen må inspiseres.

Forebyggende vedlikeholdssystem

Industrien bruker også kombinerte systemer for organisering av vedlikehold og reparasjon av maskiner, inkludert elementer av etterkontroll, periodiske og standard reparasjonssystemer. Den rasjonelle kombinasjonen av fordelene med disse systemene gjør at vi kan sikre maksimal behandlingstid, øke levetiden til maskinen og redusere vedlikeholdskostnadene. Systemer av denne typen inkluderer systemet for planlagt forebyggende vedlikehold (PPR). Den representerer et sett med innbyrdes relaterte bestemmelser og normer som bestemmer organisasjonen og prosedyren for å utføre vedlikehold og reparasjon av utstyr for å holde det i stand.

Forskriften om vedlikehold av utstyr fastsetter: typer og forskrifter for vedlikehold og planlagte reparasjoner; organisering av gjennomføringen av dem; grunnleggende regulatoriske og tekniske dokumenter; reparasjonsstandarder; organisering av smøreanlegg; regnskap og bevegelse av utstyr; overvåke overholdelse av gjeldende regler og forskrifter for vedlikehold, reparasjon og drift av utstyr.

Utstyrsvedlikeholdssystemet inkluderer generelt følgende tiltak:

overhaling vedlikeholdmaskiner: daglig vedlikehold og inspeksjon; daglig sjekk; månedlige vedlikeholdsinspeksjoner;

planlagte reparasjoner: nåværende, gjennomsnittlig, kapital; halvårlige og årlige justeringer og revisjoner (for komplekst eller unikt utstyr).

Omfanget og arten av vedlikeholds- og reparasjonsarbeid er bestemt i hver konkret tilfelle instruksjoner fra utstyrsprodusenten. Generelt under vedlikehold utføres følgende arbeid: rengjøring, vask, inspeksjon og overvåking av den tekniske tilstanden til monteringsenheter, enheter, instrumenter, hydrauliske og pneumatiske systemer, justeringsmekanismer; skifte av oljer og driftsvæsker.

Skiftvedlikehold(O) består i å ta vare på utstyret av vedlikeholds- og vaktpersonell som er tildelt det. Det utføres under et skift, mellom skift eller i perioder med driftsstans. Arbeidsomfanget er gitt i skiftvedlikeholdsinstruksen utarbeidet av utstyrsprodusenten.

Daglig sjekk av forsvarlig drift og teknisk tilstand på utstyr(P) utføres av mekanikere og assisterende anleggsledere, skiftformenn på arbeidsskift og reparatører på reparasjonsskift. Instruksjoner for gjennomføring av inspeksjoner er utarbeidet av produsenter og inneholder inspeksjonsregler, prosedyren for utførelse og aksept av arbeid, en liste over indikatorer som er nødvendige for felles kompilering ved slutten av måneden for en vurdering av riktig drift og teknisk tilstand til utstyr, samt organisatoriske og tekniske tiltak for å eliminere mangler og forbedre nivået på driftsutstyret.

Månedlige vedlikeholdskontroller(RO) utføres i henhold til produsentens instruksjoner av reparasjonsteam i produksjonsbedriften på et reparasjons- eller reparasjonsforberedende skift. Disse inkluderer: inspeksjon av alt tilgjengelig utstyr; bytte ut slitedeler, kontrollere kvaliteten på smøremiddelet og om nødvendig bytte det ut; justering og restaurering av hull i maskinkomponenter til tillatte verdier; restaurering av tetninger og fester; eliminering av mulige mindre feil.

Drift av utstyr i samsvar med de grunnleggende bestemmelsene i PPR-systemet er som regel effektiv.

Forbedring av maskininspeksjonssystemet er mulig på følgende områder:

sentralisering og spesialisering av alle typer vedlikehold og reparasjoner;

utbredt bruk av progressive reparasjonsmetoder;

utvikling og anvendelse av automatiserte reparasjons- og vedlikeholdsstyringssystemer;

anvendelse av metoder og tekniske diagnoseverktøy som sikrer overvåking av maskinens tilstand under drift;

organisering av smøreanlegg på moderne nivå mv.

Progressivt i moderne forhold er garantireparasjonssystemet, som består av å utføre utstyrsreparasjoner med garanti for problemfri drift og sikre kvaliteten innen en spesifisert tid. Grunnlaget for effektiviteten til dette systemet er den klare organiseringen av vedlikehold av utstyr i perioden mellom reparasjoner, overholdelse av teknologiske regimer og regler for dets tekniske drift, utførelse av reparasjoner i samsvar med godkjente planer, samt progressiv teknologi for å utføre reparasjoner arbeid. Kvaliteten på reparasjonsarbeidet bekreftes av et garantibevis, som utstedes til kunden for hvert reparert objekt.

Kjennetegn på hovedtypene og reparasjonsmetodene

Typer reparasjoner . Hovedtypene for utstyrsreparasjoner, avhengig av graden av restaurering av ressursen, er nåværende og overhaling. I noen tilfeller utføres også middels reparasjoner.

Vedlikehold (T) er ment å gjenopprette funksjonalitet, holde i god stand og driftsmessig stand, hovedsakelig de eksterne delene av utstyret. Ved rutinereparasjoner demonteres maskinen delvis, enkeltkomponenter og slitte deler (bortsett fra grunnleggende) erstattes med nye eller forhåndsreparerte, utstyrsmekanismer justeres og justeres osv. Rutinemessige reparasjoner skal sikre normal drift av maskinen frem til neste planlagte reparasjon.

Hvis utstyret inneholder deler og sammenstillinger med stor forskjell i slitestyrke, introduseres aktuelle reparasjoner av forskjellige omfang: først (T 1), andre (T 2 ) osv. De utføres av reparasjonsteam fra bedriften som driver utstyret på installasjonsstedet eller på spesielt utpekte steder med en viss frekvens, lik reparasjoner T 1 trem og T 2 seks måneder. Instruksjoner for å utføre rutinereparasjoner er utviklet av produsenter sammen med design- og forskningsinstitutter, representanter for produksjons- og reparasjonsbedrifter. Ved regnskapsføring av hovedaktiviteten til et foretak er kostnader til løpende reparasjoner inkludert i utgiftsposten «løpende reparasjoner».

Middels renovering (C) erstatter komplekse rutinereparasjoner og utføres med sikte på å bringe maskinen i brukbar stand og delvis gjenopprette levetiden ved å skifte ut eller reparere defekte enheter og komponenter, samt utføre relatert reparasjonsarbeid.

Stor renovering(K) dette er en type reparasjon som sikrer servicebarhet og full eller nesten full levetid for maskinen ved å restaurere og erstatte eventuelle monteringsenheter (montasjer, sammenstillinger) og deler, inkludert grunnleggende. Ved en større overhaling gjenopprettes alle passformer i skjøtene i henhold til de tekniske betingelsene for reparasjoner.

Etter overhaling Hovedkomponentene i maskinen og maskinen som helhet utsettes for innkjøring, justering, testing og maling.

Større reparasjoner utføres av spesialiserte organisasjoner med en frekvens fastsatt av gjeldende forskriftsmessig og teknisk dokumentasjon.

Kostnadene ved større reparasjoner bestemmes ut fra avskrivninger.

I tillegg til de vurderte planlagte reparasjonene utfører de også nødstilfelle og restaurering reparasjoner, som utføres utenfor det forebyggende vedlikeholdssystemet for å eliminere konsekvensene av en ulykke. Når det gjelder omfanget, kan nødreparasjoner være enten rutinemessige eller større. Utgifter til nødreparasjoner er inkludert som utgifter under posten «løpende reparasjoner», det vil si at de inngår i faste kostnader og påvirker dermed kostnadene for produserte produkter. Det eneste unntaket er større nødreparasjoner forårsaket av en naturkatastrofe (brann, flom osv.), som er klassifisert som rehabiliteringsreparasjoner og finansieres over særskilte bevilgninger. Ved restaureringsreparasjoner blir maskinen ofte modernisert. I dette tilfellet er oppussing produksjon av metoder for maskinreparasjon, hvis kvalitetsindikatorer er forskjellige fra basismodellen.

Reparasjonsmetoder. Reparasjonsmetoden er forstått som et sett med tekniske og organisatoriske regler for å utføre teknologiske operasjoner for reparasjonsproduksjon. Variasjonen av reparasjonsmetoder som brukes, bestemmes av følgende faktorer:

Bredt utvalg og designfunksjoner utstyr som repareres, dets vedlikeholdbarhet;

Ulike teknisk utstyr av reparasjonsbedrifter og deres spesialisering;

Tekniske, økonomiske og produksjonsmessige forhold for reparasjoner, produksjonsprogram for reparasjonsbedrifter, etc.

I denne forbindelse kan utstyrsreparasjon utføres ved å bruke følgende metoder: ikke-upersonlig, upersonlig, samlet og in-line.

Når ikke upersonlig (individuell inspeksjon)-metoden, monteringsenheter og deler som fjernes fra en maskin etter reparasjon, er installert på samme maskin, det vil si at de ikke depersonaliseres, og dermed blir ressursen deres brukt mer fullstendig. Med denne metoden bevares den gjensidige innkjøringen av deler og deres opprinnelige forhold. Takket være dette er holdbarheten til reparerte maskiner høyere enn med den upersonlige metoden. Ulempene med den ikke-upersonlige reparasjonsmetoden er at den kompliserer organiseringen av reparasjonsarbeidet betydelig og som et resultat øker tiden produktet er under reparasjon. I tillegg kreves det høyt kvalifiserte arbeidere, siden arbeidet ikke er spesialisert. Metoden brukes for et lite antall eller en lang rekke maskiner som repareres, noe som er typisk for reparasjon av metallskjæremaskiner.

Med upersonlig I reparasjonsmetoden erstattes deler og sammenstillinger som er fjernet fra maskiner med nye eller reparerte innhentet fra lageret. Med denne reparasjonsmetoden beholdes ikke eierskapet til de restaurerte delene og sammenstillingene til en bestemt maskin. Delene og komponentene som fjernes fra den etter reparasjon, brukes til å fullføre byttefondet. Dermed blir organiseringen av reparasjonsarbeidet forenklet, arbeidsintensiteten og kostnadene reduseres, og hvor lenge maskinene er under reparasjon reduseres.

Aggregert metodemulighet for en upersonlig reparasjonsmetode dersom det er tilstrekkelig byttefond. Essensen av aggregatreparasjon (erstatningsenhet) er at maskinen som repareres demonteres i separate enheter (monteringsenheter), som sendes til reparasjon, og maskinen settes sammen fra enheter i utvekslings- (arbeids-)fondet. Derfor er den samlede reparasjonsmetoden bare mulig med fullstendig utskiftbarhet av deler og monteringsenheter.Deler og sammenstillinger som fjernes fra maskinen etter reparasjon går til byttefondet, som også fylles på med nye lignende produkter. Byttefondet beregnes avhengig av antall maskiner som repareres, hyppigheten av utskifting av monteringsenheter og tiden brukt på reparasjon og transport.

Metoden for aggregatreparasjon har følgende fordeler:

tiden en maskin trenger å repareres reduseres, siden den hovedsakelig bestemmes av varigheten av installasjons- og demonteringsarbeidet og ikke avhenger av varigheten av restaurering og produksjon av deler;

det skapes betingelser for spesialisering av seksjoner, verksteder og hele virksomheter, noe som gjør det mulig å øke arbeidsproduktiviteten og kvaliteten på reparasjoner.

For maskiner av samme type med høy grad av forening av deler og sammenstillinger, er en effektiv reparasjonsmetode basert på bruk av et system med reparasjonsdimensjoner. Hans særpreg er at slitte deler behandles til neste reparasjonsstørrelse. Muligheten for å bruke denne typen reparasjon avhenger av sikkerhetsfaktoren til delen, hvis størrelse reduseres under behandlingen til neste reparasjonsstørrelse. Den kombinerte bruken av aggregatmetoden og metoden for reparasjonsdimensjoner er en effektiv retning for å forbedre reparasjonsproduksjonen.

I henhold til organisatoriske egenskaper, avhengig av type reparasjonsproduksjon (masse, seriell, enkelt), kan maskinreparasjon utføres med in-line eller in-line stasjonære metoder.

In-line metode preget av arrangementet av teknisk utstyr i sekvensen av operasjoner av den reparasjonsteknologiske prosessen og utføres på produksjonslinjer når produktet som repareres flyttes fra en arbeidsplass til en annen. Denne metoden sikrer høy arbeidsproduktivitet, effektiv bruk av spesialutstyr, mekanisering og automatisering av maskinreparasjonsprosessen, og gir mulighet for reparasjoner av høy kvalitet. En variasjon av flytmetoden er reparasjonsmetoden for flow-node, dens karakteristiske trekk er at maskiner kun settes sammen fra ferdige monteringsenheter og sammenstillinger hentet fra andre samarbeidsfabrikker.

In-line reparasjonsmetoden er basert på følgende prinsipper:

sikre maksimal kontinuitet og produksjonsrytme ved å dele den reparasjonsteknologiske prosessen inn i operasjoner som er like eller flere i arbeidsintensitet og varighet;

tildeling av operasjoner til arbeidsstasjoner og deres samtidige utførelse;

overføring av reparerte produkter mellom arbeidsstasjoner med minimale avbrudd.

Flytmetoden er tilrådelig å bruke i virksomheter der et stort antall lignende maskiner repareres årlig. For å implementere det brukes reparasjonslinjer med kontinuerlig flyt, diskontinuerlig flyt og variabel flyt.

Kontinuerlig flyt(endelte) linjer er designet for reparasjon av maskiner av samme standardstørrelse. Kontinuitet i arbeidet med dem oppnås på grunn av likheten eller multiplumet av varigheten av operasjoner på individuelle arbeidsplasser med monteringssyklusen (reparasjon av produktet).

Diskontinuerlig flytlinjer brukes til et lite reparasjonsprogram, mens varigheten av operasjoner på individuelle arbeidsplasser ikke er lik reparasjonssyklusen (monteringssyklusen).

Variabel flyt(flerfag) linjer er designet for å reparere vekselvis forskjellige maskiner. De har egenskapene til både kontinuerlige og diskontinuerlige strømningslinjer. I forhold til hvilke typer maskiner som repareres, er linjene utstyrt med utstyr, innretninger og verktøy tilgjengelig på virksomheten.

På strømningsstasjonærmetode (universell stasjonsmetode), blir maskinen som repareres installert på en bestemt arbeidsplass for å utføre de tilsvarende reparasjonsoperasjonene. Arbeidere går rundt maskinene som repareres i en bestemt rekkefølge, og utfører spesifiserte operasjoner med en viss rytme.

Mellom-reparasjon vedlikehold. Vedlikeholdsinspeksjoner, rutinemessige reparasjoner og tester, samt rettidig rengjøring og smøring av mekanismer er hovedaktivitetene i systemet for vedlikehold av gruvemaskiner og utstyr i perioden mellom reparasjoner. Vedlikeholdspersonell inspiserer maskinen under skiftpauser i henhold til standarder og instruksjoner utviklet for hver type maskin.

Reparasjonssyklus og dens struktur

Under normale driftsforhold avhenger slitasje på maskindeler av varigheten av driften. Når du kjenner til denne avhengigheten, er det mulig å etablere gjennomsnittlige tidsintervaller mellom tilstøtende maskinreparasjoner og en viss sekvens av veksling av reparasjonene.

Reparasjonssykluser tidsperioden en maskin opererer mellom to påfølgende større overhalinger eller fra driftsstart til første større overhaling (for en ny maskin). Strukturen til reparasjonssyklusen er vekslingen av ulike reparasjoner i en bestemt rekkefølge og med visse intervaller. Det avhenger av type maskin og kan installeres basert på reparasjonsstandarder for denne typen utstyr.

FORBEREDELSE OG PLANLEGGING AV REPARASJONSARBEID

. Forberedelse av reparasjonsarbeid

Forberedelse for reparasjoner bør gå før maskinen tas ut av drift, noe som gjør det mulig å redusere tiden den er i reparasjon. For dette formålet må teknisk og materiell forberedelse av produksjonen også utføres i tide. De består i å utvikle teknisk dokumentasjon for produksjon, reparasjon og restaurering av deler, standardisere den teknologiske prosessen, sikre reparasjonsproduksjon nødvendige materialer og komponenter.

Teknisk klargjøring av reparasjonerbestår av design og teknologisk opplæring.

Design forberedelse inkluderer:

utførelse av nødvendige tegninger for deler som blir restaurert eller produsert under reparasjon;

design av nødvendig ikke-standardutstyr, teknologisk utstyr og verktøy;

utvikling av designdokumentasjon ved oppgradering av en maskin eller reparasjon av en utenlandsk produsert maskin;

utføre beregninger av deler og sammenstillinger som bekrefter deres normale ytelse etter reparasjon eller modernisering.

Arbeidstegningene til delene som restaureres skal inneholde det spesifiserte prosjektdokumentasjon deres geometriske parametere, materiale, behandlingskvalitet. Hvis delene som repareres er utsatt for hyppige feil på grunn av designfeil, feil materialvalg, varmebehandling eller smøring som er høyere enn konstruksjonsbelastningen, må disse delene oppgraderes for å møte driftsbetingelser og eliminere designårsaker til feil. Endringer i designdetaljene må begrunnes med passende beregninger og referanser til forskriftsdata og veiledningsmateriale.

Teknologisk forberedelse av reparasjoner inkluderer:

utvikling av manualer for hver type maskinreparasjon, tekniske spesifikasjoner for inspeksjon og feildeteksjon av slitte deler;

utvikling av teknologiske prosesser for demontering og montering, restaurering og reparasjon av deler og sammenstillinger;

beregning av tidsstandarder og priser for reparasjonsarbeid;

bestemmelse av behovet for grunnleggende og hjelpematerialer som er nødvendige for reparasjon;

produksjon av teknologisk utstyr, verktøy og manglende ikke-standard utstyr;

planlegging av lasting av utstyr på et reparasjonsanlegg og annet arbeid.

Håndbøker og tekniske spesifikasjoner for maskinreparasjon er utviklet i samsvar med kravene i statlige og industristandarder. De gir grunnleggende krav og anbefalinger for valg av materialer og reparasjonsoperasjoner, hvor produsenten garanterer de etablerte tekniske og økonomiske indikatorene til maskinen.

Materialforberedelse for reparasjonerbestår i å utarbeide teknisk forsvarlige forespørsler om materialer og komponenter, anskaffelse av disse og rettidig levering.

Reparasjon av verktøymaskiner utmerker seg ved mangfoldet av arbeid utført av økonomiske og tekniske tjenester, ulike verksteder og spesialiserte reparasjonsbedrifter. Derfor avhenger kompleksiteten og varigheten av reparasjoner, samt effektiviteten ved bruk av arbeidskraft og utstyr, av riktig planlegging, forberedelse, organisering og utførelse av disse arbeidene. Reparasjonsplanlegging bør utføres slik at hele volumet av reparasjonsarbeidet fullføres på minimum teknisk mulig tid med mulighet til å kontrollere kvaliteten og aktualiteten til visse typer arbeid.

Reparasjonsplanlegging

Det er langsiktig (langsiktig), årlig og nåværende (operativ) planlegging.

Planlegging fremoverutføres for en periode på opptil fem år, og operativ - i en måned og et kvartal. Grunnlaget for utviklingen av langsiktige planer er:

standarder for hyppigheten og varigheten av utstyrsreparasjoner;

strukturen i reparasjonssyklusen til denne typen utstyr;

mengder arbeid faktisk utført av utstyr i begynnelsen av planleggingsperioden;

tidspunkt for tidligere fullførte reparasjoner;

volum av arbeid (arbeidstimer) for den planlagte perioden;

data om den tekniske tilstanden til utstyr akkumulert under driften.

Oppgave langsiktig planlegging er å bestemme ved foreløpig teknisk og økonomisk beregning, basert på typer og volumer av arbeid og tidspunktet for deres fullføring i løpet av året:

behovet for arbeidskraft og dets kvalifikasjonssammensetning;

behov for materialer, reservedeler, maskinverktøy, utstyr og verktøy;

kostnad for alle reparasjoner.

Gjeldende planleggingskal avklare langtidsplaner i henhold til de konkrete vilkårene for å oppfylle produksjonsoppgaver på stedet og i verksteder i et gitt kvartal og måned. Gjeldende planlegging inkluderer: fastsettelse av tidspunktet for reparasjoner for hver type utstyr, fastsettelse av volumet av reparasjonsarbeid, optimalisering av tidspunkt og volum av arbeid for å jevnt belaste reparasjonstjenester, bestemme kostnadene for planlagt reparasjonsarbeid.

Grunnlaget for gjeldende planlegging av reparasjonsarbeid er den årlige reparasjonsplanen, tatt i betraktning faktiske endringer i utstyrets sammensetning. Det kan også omfatte reparasjoner som ikke er inkludert i årsplanen. Utviklingen av PPR-planer, overvåking av implementeringen av dem, samt vedlikehold av rapporter om produksjon av PPR, inkludert utfylling av pass, utføres av den energimekaniske tjenesten til bedriften.

Årlige og gjeldende reparasjonsplaner for utstyr utarbeides i henhold til standardskjemaer basert på reparasjonsstandarder, under hensyntagen til den ensartede arbeidsmengden til reparasjonstjenester og muligheten for å utføre reparasjoner av spesialiserte foretak. Grunnlaget for planen er strukturen i reparasjonssyklusen og periodene mellom reparasjoner av hver type utstyr.

Årsplan må defineres:

tidspunkt for plassering av maskinen for reparasjon og type reparasjon (nåværende eller større);

den nødvendige mengden av materialer og verktøy som er nødvendig for rutinemessige og større reparasjoner og for fremstilling av reservedeler for alle typer reparasjoner og reparasjonsinspeksjoner;

det nødvendige antallet reservedeler for hele maskinparken i drift og gjenstand for reparasjon for å utføre alle typer reparasjoner, vedlikehold og reparasjonsinspeksjon;

det nødvendige antallet arbeidere (etter måned) som kreves for å utføre pågående og større reparasjoner og for å produsere reservedeler for alle typer reparasjoner.

Reparasjonsplaner utarbeides i form av langsiktige, årlige og månedlige tidsplaner for utstyrsreparasjoner. Reparasjonsplaner må være knyttet til produksjonsplan, logistikkplaner, finansiering og utstyrsmoderniseringsplaner.

Månedlig og årlig planlegging av utstyrsreparasjoner utføres på månedlig basis PPR tidsplaner

REPARASJONSDOKUMENTASJON

Reparasjonsdokumentasjon er ment for forberedelse, organisering og kvalitetskontroll av reparasjoner. Den er utviklet separat for alle typer reparasjonsarbeid i samsvar med volumet av reparasjonsproduksjon (enkelt-, serie- eller massereparasjoner), og de tekniske egenskapene til reparasjonsbedriften.

Grunnlaget for utvikling av reparasjonsdokumentasjon er produsentens design, teknologiske og operasjonelle dokumentasjon; analyse av typiske funksjonsfeil på deler under drift; erfaring med å reparere lignende produkter; vitenskapelig og teknisk utvikling, etc.

Et sett med reparasjonsdokumentasjon er forstått som et sett med arbeids-, drifts- og reparasjonsdokumenter som er nødvendige for å reparere et produkt og gjenopprette levetiden før neste reparasjon.

Generelt inkluderer reparasjonsdokumentasjonssettet:

Generelle og reparasjonsmanualer;

Generelle tekniske betingelser og tekniske betingelser for kapital eller gjennomsnittlige renoveringer;

Reparasjon av tegninger;

Katalog over deler og monteringsenheter;

Forbruksstandarder for reservedeler for større og mellomstore reparasjoner.

Generell ledelseomfatter følgende seksjoner: «Introduksjon», «Organisering av reparasjoner», «Aksept for reparasjoner og lagring av reparasjonslager», «Demontering og demontering», «Organisering av feilsøking», «Retablering av standarddeler, koblinger og monteringsenheter» , "Montering og testing" , "Installasjon og testing av produktet på stedet", "Beskyttende belegg", "Konservering", "Merking", "Emballasje", "Transport og lagring".

I avsnittet "Organisering av reparasjoner" gir de: et diagram over en typisk teknologisk prosess for å reparere et produkt, en liste og generelle egenskaper teknologiske områder som kreves for å reparere produkter, krav til produksjonslokaler (nødvendig plass, høyde på lokaler, etc.), trekk ved organiseringen av typiske arbeidsplasser, egenskaper ved løfte- og transportkjøretøyer, krav til strømforsyning for reparasjoner, etc.

Generelle reparasjonsinstruksjonerutarbeides separat for større (CR) og middels (MI) reparasjoner, dersom det er tilrådelig å presentere de generelle tekniske kravene i form av et eget dokument. Den skal inneholde generelle instruksjoner om organisering og teknologi for reparasjon, samt tekniske krav som produkter skal oppfylle etter reparasjon.

Reparasjonsmanualerkapital (RK) og medium (PC) kompileres hvis denne typen reparasjoner er gitt av maskinens reparasjonssyklus.

Generelle tekniske forhold og tekniske forhold for større (OK) og (eller) middels (OS) reparasjonerutvikles dersom generelle retningslinjer for denne typen reparasjoner er gitt. De inneholder tekniske krav, kvalitetsindikatorer og standarder som reparerte produkter skal tilfredsstille.

Reparasjonsmetoder, tekniske krav til det reparerte produktet, forbruksstandarder for reservedeler og materialer og andre veiledende materialer som inngår i reparasjonsdokumenter skal være teknisk begrunnet og eksperimentelt verifisert.

Reparasjonsdokumentasjonen for restaurerte deler og monteringsenheter angir dimensjoner, parametere og tekniske egenskaper som de skal ha etter reparasjon. Her angir de også henholdsvis dataene som de avvises med eller tillates for videre drift uten reparasjon.

Reparasjonsdokumenter bør særskilt fremheve operasjoner hvis implementering er forbundet med økte sikkerhetskrav.

Ved behov skal reparasjonsdokumenter illustreres i henhold til gjeldende standarder.

Reparasjonstegningerutvikles i tilfelle utskifting på grunnlag av utskiftbarhet av utslitte eller defekte deler med nye er teknisk umulig eller økonomisk umulig.

Settet med reparasjonstegninger inkluderer tegningene som er nødvendige for reparasjon av deler og monteringsenheter, montering og kontroll av det reparerte produktet, produksjon av tilleggsdeler og deler med reparasjonsdimensjoner, samt mål- og installasjonstegninger og ulike diagrammer som er modifisert som følge av reparasjonen.

Reparasjonsdimensjoner av deler er delt inn i kategoriske og passende. Kategorisk dimensjoner endelige reparasjonsdimensjoner for delen, montering dimensjoner på deler etablert under hensyntagen til godtgjørelsen for montering av delen "på plass".

Reparasjonstegninger (med unntak av tegninger for nyproduserte deler og monteringsenheter) viser bare de visningene, snittene og snittene som er nødvendige for å reparere delen eller monteringsenheten. I dette tilfellet er kun dimensjoner, maksimale avvik, hull og andre data angitt som må utføres og kontrolleres under reparasjon og montering av produktet.

PRODUKSJONSPROSESS AV MASKINREPARASJON

STRUKTUR OG ORGANISERING AV REPARASJONSPRODUKSJONSPROSESSEN

Produksjonsprosess representerer et sett med tiltak og handlinger utført i reparasjonssystemet for å gjenopprette ytelsen eller levetiden til maskiner eller deres komponenter i samsvar med kravene til teknisk dokumentasjon. Komponentene i produksjonsprosessen er:

hovedprosess prosessen med å gjenopprette levetiden til en maskin, som utføres av hovedproduksjonen til bedriften;

hjelpeprosess, som omfatter alle prosesser som støtter hovedprosessen: verktøyproduksjon, reparasjon av anleggsmidler, forsyning av strøm, trykkluft, vann m.m.

Produksjonsprosessen inkluderer i tillegg transportoperasjoner, lagring av emner og ferdige produkter, sikkerhetstjenester, samt aktivitetene til en rekke tjenester som gir: anskaffelse, produksjon og bruk av anleggsmidler (bygninger, strukturer, utstyr, etc.). ); materialforsyning; alle typer planlegging, regnskap og rapportering; direkte kontroll av produksjonsprosessen (ekspedisjonstjeneste); opplæring av personell etc.

Produksjonsprosessen for reparasjon skiller seg fra produksjonsprosessen for produksjon av maskiner i en rekke operasjoner som er karakteristiske for den: demontering og rengjøring av maskiner og sammenstillinger, feildeteksjon av deler, gjenoppretting av deres operasjonelle egenskaper gjennom passende teknologiske prosesser, etc.

Den teknologiske prosessen inkluderer teknologiske operasjoner utført i en viss rekkefølge for å sikre et gitt nivå av produktkvalitet til lavest mulig kostnad av alle typer ressurser. Konseptene for en teknologisk operasjon av reparasjonsproduksjon og dens komponenter (overgang, installasjon, etc.), samt typer teknologiske prosesser (enkelt, standard, rute, operasjonell, etc.) ligner konseptene knyttet til produksjon av maskiner.

Variasjonen og innholdet av teknologiske operasjoner bestemmes av de mange mulige starttilstandene til restaurerte deler (reparasjonsarbeidsstykker). Organiseringsformen for produksjon avhenger av innholdet i den teknologiske prosessen.

Restaurering av deler kan utføres i henhold til en teknologisk prosess utviklet for hver defekt (deldefektteknologi), for et sett med defekter som oppstår på deler av en gitt type (ruteteknologi), og for lignende deler av en viss klasse i i samsvar med gruppeteknologiske prosesser (gruppe- eller rutegruppeteknologi ).

Defekt teknologiDet er tilrådelig for en eller et lite antall defekter, for eksempel sveisesprekker og eliminering av uflathet av skilleflaten til en husdel. Med et stort antall defekter og teknologiske påvirkninger ved bruk av defekt teknologi, er det vanskelig å sikre systematisk belastning av arbeidsplasser, å planlegge og redegjøre for arbeids- og materialkostnader, å kontrollere sekvensen av operasjoner og bevegelsen av deler.

Ruteteknologi, sørger for eliminering av et kompleks av defekter i en del i en viss sekvens, kalt en rute. Partier av deler med ruteteknologi er ikke delt, de flyttes under produksjonsprosessen kun i henhold til visse ruter . Som et resultat blir organiseringen av transportarbeidet forbedret, det skapes betingelser for rytmisk arbeid og lasting av utstyr, hjelpetiden reduseres, kontroll- og regnskapssystemet forenkles, kvaliteten på arbeidet forbedres og reparasjonskostnadene reduseres. . Metodikken for å gruppere kombinasjoner av defekter i ruter er basert på hensiktsmessighet, minst mulig bevegelse av deler (fellesskapet for), forholdet mellom defekter og den minste forskjellen i arbeidsintensiteten for å eliminere defekter.

Bruk av ruteteknologi er tilrådelig for sentralisert restaurering av deler og i stor spesialisert produksjon.

Rutegruppeteknologier basert på typifisering av restaureringsprosesser for visse grupper av deler. Den teknologiske restaureringsprosessen er utviklet for en representativ del av en gitt gruppe deler, hvis feil elimineres ved bruk av vanlige metoder ved bruk av samme type teknologisk utstyr. Som en representativ del velges en del som er karakteristisk for en gitt gruppe, hvis parametere og defekter er typiske. Dette lar deg lage rutegruppeteknologi, mye bruk av gruppeenheter og generell konfigurasjon teknologisk utstyr for å gjenopprette grupper av deler. Som et resultat reduseres rekkevidden og mengden av teknologisk utstyr og kostnadene for restaurering reduseres.

Gruppe teknologiske prosesser kan tjene som grunnlag for en flytform for organisering av den teknologiske prosessen.

Implementeringen av de grunnleggende prinsippene for organisering av produksjonsprosesser, typene og formene for teknologiske prosesser bestemmes av maskinenes strukturelle kompleksitet, deres vedlikeholdbarhet og produksjonsevne, nivået på teknologisk utstyr til reparasjonsbedrifter, type reparasjon, typen produksjon og andre forhold.

Avhengig av variasjonen av nomenklatur, regelmessighet, stabilitet og volum av reparasjoner av maskiner og sammenstillinger, kan reparasjonsproduksjonen være enkelt, seriell og masse, karakterisert ved analogi med maskinbyggende produksjon av koeffisienten for konsolidering av operasjoner. Jo lavere verdien av denne koeffisienten er, desto mer avanserte teknologiske prosesser kan brukes i produksjonen.

Avhengig av type reparasjon av maskiner og enheter, skilles produksjonsprosesser av nåværende, middels og større reparasjoner av maskiner og enheter. Den mest komplette produksjonsprosessen er overhaling av maskiner.

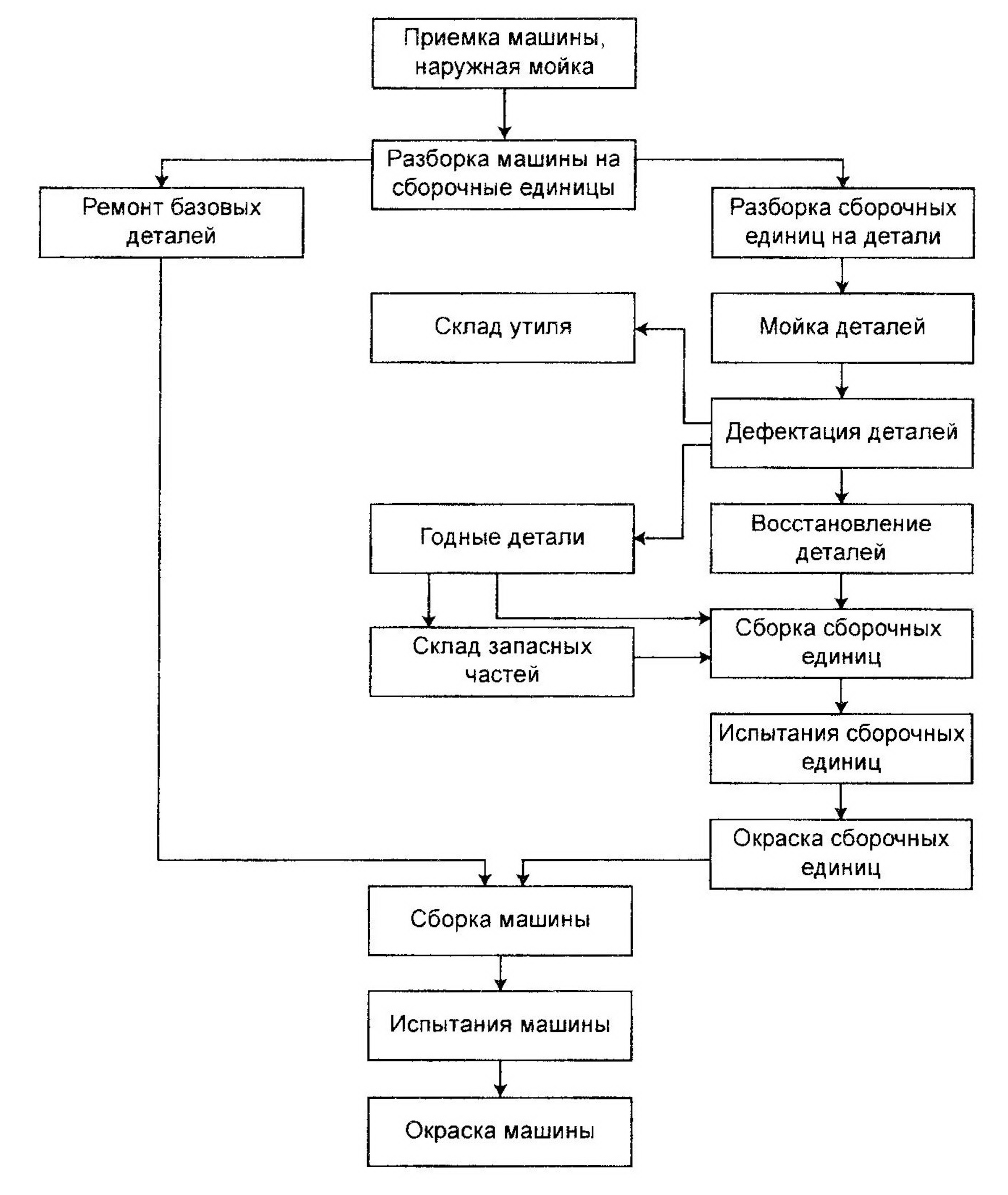

GENERELT SKJEMA FOR PRODUKSJONSPROSESSEN FOR REPARASJON AV MASKINERI