Analyse av moderne fyrromsautomatiseringssystemer. Automatisering av kjeleanlegg: beskrivelse, enhet og diagram

DAMPKJEL AUTOMATISERING

kursarbeid for kurset "Styring av tekniske systemer"

Moscow State Civil Engineering University (MGSU)

Institutt for elektroteknikk og elektrisk drift

Utført av en student fra MiAS 4-1-gruppen

Lukantsov D.S.,

Krysset av

Førsteamanuensis ved Institutt for elektroteknikk og elektrisk drift, Ph.D.

Becker Yu.L.

KORT BESKRIVELSE AV FJELROM

Kjelerommet til Teplogorsk Foundry and Mechanical Plant er designet for å generere damp som frigjøres for matlaging varmt vann og oppvarming av verksteder. Varmesystemet er stengt. Brennstoffet til fyrrommet er gass med en brennverdi på Qn = 8485 kcal/m 3 .

Fyrrommet er utstyrt med to DKVR - 20/13 kjeler uten overhetere. Kjelens produktivitet i henhold til de beregnede dataene er 28 t/time. Damptrykk 13 kgf/cm2. Maksimal varmemengde som produseres av fyrrommet i form av varmt vann er 100 %. Kondensavkastning 10 %. Kildevannet for mating av kjelene er klarnet elvevann eller artesisk vann. Kjelenheten DKVR - 20/13 Fig. 3 er utstyrt med en enkeltpass støpejernsøkonomiser av VTN-systemet med rør 3 m lange. Effektregulatoren er installert oppstrøms for VEC, og kan ikke slås av for både gass og vann.

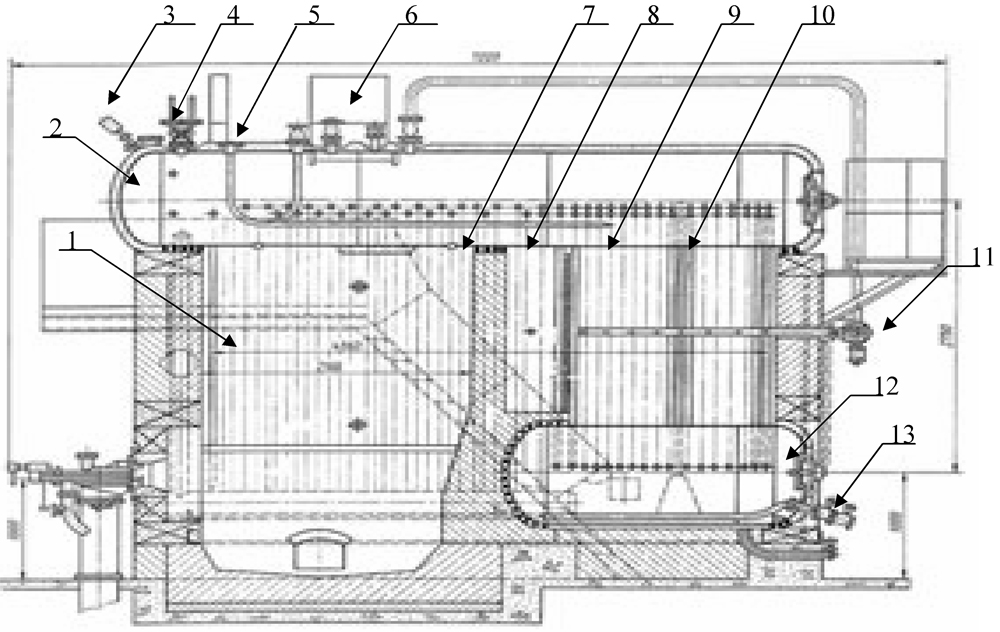

Figur 1. Kjelemerke DKVR

1- skjermrør; 2- øvre trommel; 3- trykkmåler; 4- sikkerhetsventiler; 5-rør matevann; 6- dampseparator; 7- sikkerhetsplugg; 8- etterforbrenningskammer; 9- partisjoner; 10- konvektiv rør;

11-blåsende enhet; 12- nedre trommel;

13- renserørledning.

Det er en strømningslinje med automatisk enhet for å begrense økningen i vanntemperaturen etter WEC over 174°C. Bevegelsen av gasser i economizeren fra topp til bunn. Gasser fra economizeren ledes til en røykavtrekk installert i veggene i fyrrommet. Viften er montert under kjelen. Viften tar inn luft gjennom en metallkanal. Tilluften til brenneranordningene passerer gjennom kjelefundamentet. Kjelen er utstyrt med tre gass- og oljebrennere GMGP Fig. 2.

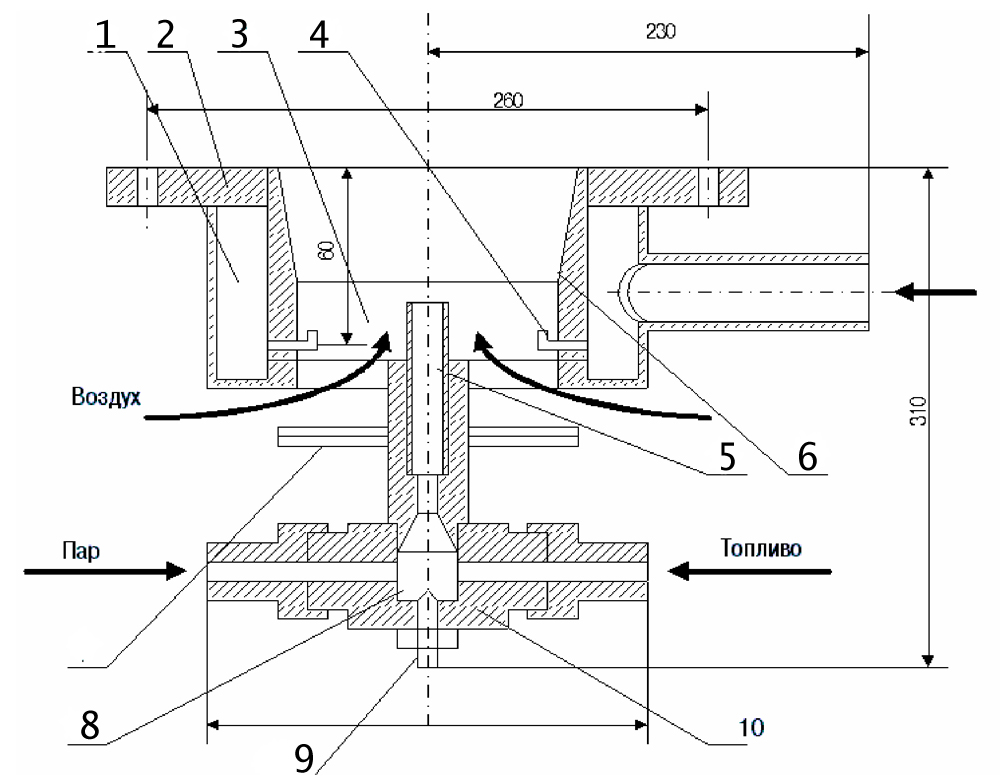

Ris. 1. Gass-oljebrenner GMGP-120

1-gass del; 2-flens; 3-luft del; 4-gass munnstykke; 5-tønner; 6-diffusor; 7-kronblad; 8-væske munnstykke; 9-justeringsskrue; 10-sak

Den nominelle termiske effekten til GMGP-120-brenneren er 1,75 MW. Den er designet for samforbrenning av gass og fyringsolje. Forstøvningen av fyringsolje leveres av vanndamp. Brenneren er utstyrt med en diffusor (6), som innstiller brennerens åpningsvinkel, og har separate dyser for gass (4) og fyringsolje (5). Luft tilføres til interndyserommet. På grunn av den forsenkede posisjonen til dysene, skapes en utkastingseffekt ved brennerutløpet. Utformingen av brenneren sikrer enkel tenning av ovnen ved oppstart av installasjonen (kun gasstilførsel), god blanding av forstøvet flytende brensel med luft, og innsuging av røykgasser inn i brennerens rot (ejeksjonseffekt). Tilførselen av luft til interndyserommet (mellom strømmen av gass og flytende drivstoff) skaper betingelser for totrinns drivstoffforbrenning.

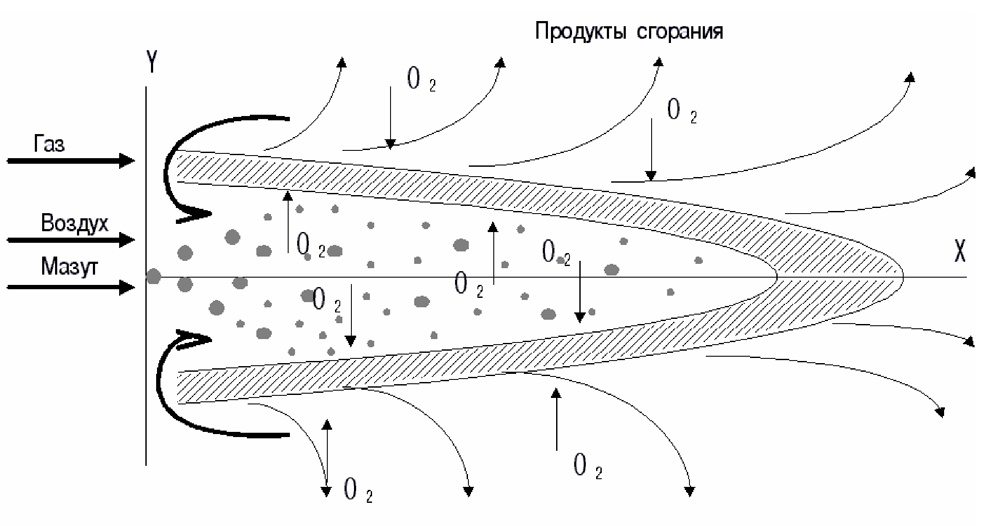

Fig.2. Brennerflammeprofil GMGP-120

Figur 2 viser flammeprofilen til GMGP-120-injektoren med dobbel-frontal drivstoffforbrenning. Primærluft tilføres til interndyserommet med en luftoverskuddskoeffisient på ~1,0 og blandes med flytende drivstoff. Det fordampede drivstoffet og luftoksygen kommer inn i forbrenningsfronten, hvor det oppstår ufullstendig forbrenning. Kjemiske underbrenningsprodukter brenner nesten fullstendig i den ytre flammefronten. Oksygen kommer inn i den ytre fronten av sistnevnte ved diffusjon fra luften som suges gjennom munnstykket inn i forbrenningsrommet. Den totale luftoverskuddskoeffisienten a er 1,10–1,15. I tillegg, på grunn av utstøtingseffekten, suges røykgasser inn i roten av fakkelen, noe som reduserer oksygeninnholdet i luften som tilføres til interndyserommet, noe som fører til en reduksjon i forbrenningstemperaturen med 50–70 °C.

Redusering av forbrenningstemperaturen reduserer hastigheten kjemiske reaksjoner og fører til en merkbar forlengelse av flammen. Tatt i betraktning at i en teknologisk ovn overføres omtrent 80 % av varmen ved stråling, forblir strålingsvarmefluksen praktisk talt uendret og ovnens termiske balanse opprettholdes.

DKVR-kjeler består av følgende hoveddeler: to tromler (øvre og nedre); skjermen rør; skjermsamlere (kamre).

Kjeltromler for et trykk på 13 kgf/cm 2 har samme innvendige diameter (1000 mm) med en veggtykkelse på 13 mm.

For inspeksjon av tromler og enheter plassert i dem, samt for rengjøring av rør med kuttere, er det mannhull på bakbunnen; DKVR-20-kjelen med lang trommel har også et hull på den fremre bunnen av den øvre trommelen.

For å overvåke vannstanden er det installert to vannindikatorglass og en nivåindikator i den øvre trommelen. For kjeler med lang trommel er vannindikatorglass festet til den sylindriske delen av trommelen, og for kjeler med kort trommel, til bunnen foran. Fra den fremre bunnen av den øvre trommelen føres impulsrør til strømregulatoren. I vannrommet til den øvre trommelen er det et materør; for DKVR 20-13 kjeler med en lang trommel er det et rør for kontinuerlig blåsing; i dampvolumet - separasjonsenheter. Den nedre trommelen inneholder et perforert rør for periodisk spyling, en anordning for oppvarming av trommelen under opptenning, og en armatur for å drenere vann.

Sideskjermsamlerne er plassert under den utstikkende delen av den øvre trommelen, nær sideveggene til foringen. For å skape en sirkulasjonskrets i skjermene, er frontenden av hver siloppsamler forbundet med et nedre uoppvarmet rør til den øvre trommelen, og den bakre enden med et bypassrør til den nedre trommelen.

Vann kommer inn i sideskjermene samtidig fra den øvre trommelen gjennom de fremre fallrørene, og fra den nedre trommelen gjennom bypassrørene. Denne strømforsyningskretsen for sideskjermene øker driftssikkerheten når redusert nivå vann i den øvre trommelen, øker sirkulasjonshastigheten.

Silrør av DKVR dampkjeler er laget av stål 51×2,5 mm.

I kjeler med lang øvre trommel sveises silrørene til siloppsamlere og rulles inn i øvre trommel.

Stigningen på sideskjermene for alle DKVR-kjeler er 80 mm, stigningen på bak- og frontskjermene er 80–130 mm.

Kjelerørbunter er laget av sømløse bøyde stålrør med en diameter på 51×2,5 mm.

Endene av de kokende rørene til dampkjeler av DKVR-typen er festet til de nedre og øvre trommelene ved hjelp av rulling.

Sirkulasjon i de kokende rørene oppstår på grunn av rask fordampning av vann i de fremste rørradene, fordi de er plassert nærmere brennkammeret og vaskes av varmere gasser enn de bakre, som et resultat av at vannet ikke går opp, men ned i de bakre rørene ved utløpet av gasser fra kjelen.

Forbrenningskammeret, for å forhindre at flammen trekkes inn i den konvektive bjelken og for å redusere medbringelsestap (Q 4 - fra mekanisk ufullstendig forbrenning av drivstoff), er delt av en skillevegg i to deler: brennkammeret og forbrenningskammeret. Kjeleskilleveggene er utformet på en slik måte at røykgassene vasker rørene med en kryssstrøm, som fremmer varmeoverføringen i den konvektive bjelken.

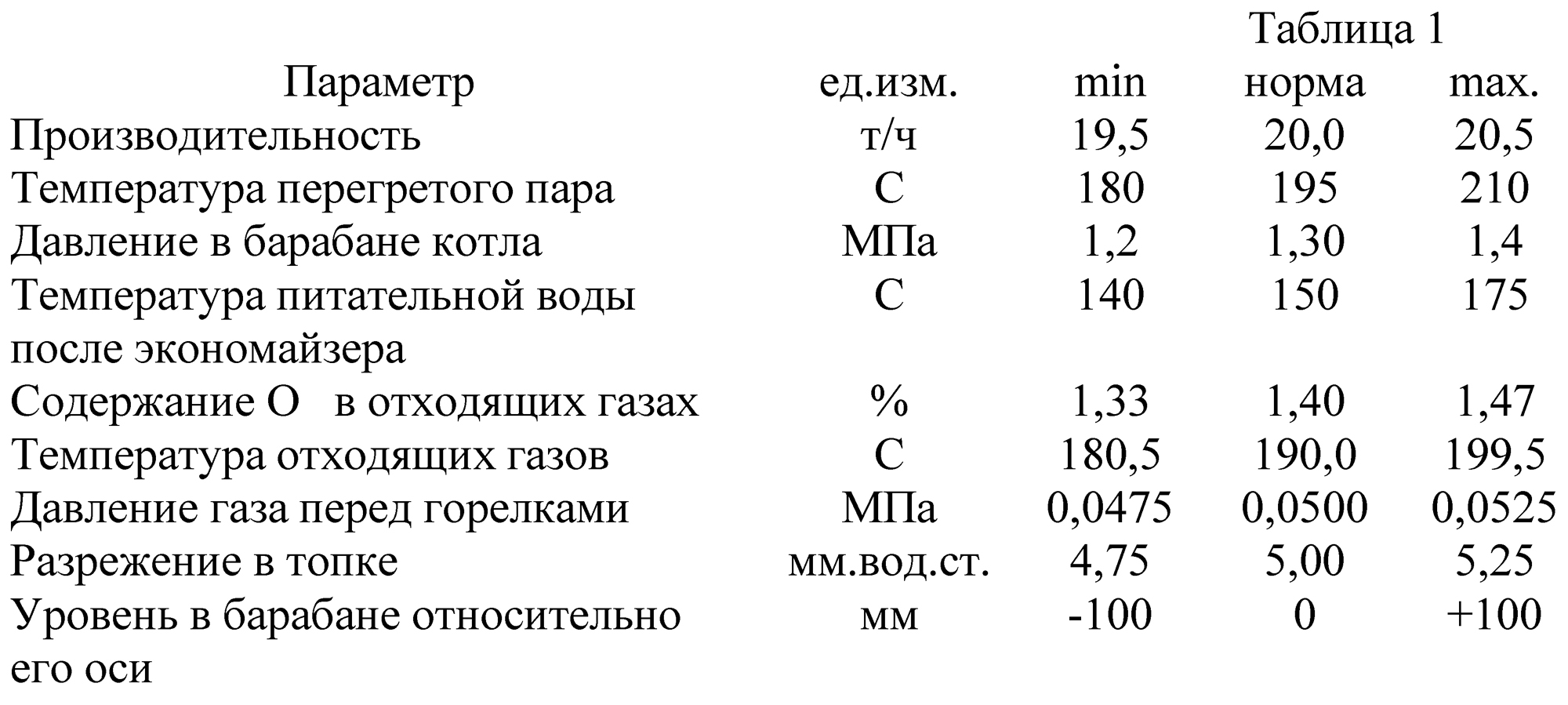

Teknologiske parametere

2. AUTOMATISERING AV DAMPKJELDRIFT

Begrunnelse for behovet for overvåking, regulering og signalering av teknologiske parametere.

Regulering av strømtilførselen til kjeleenheter og regulering av trykket i kjeltrommelen handler hovedsakelig om å opprettholde en materialbalanse mellom dampfjerning og vanntilførsel. Parameteren som kjennetegner balansen er vannstanden i kjeletrommelen. Påliteligheten til kjeleenheten bestemmes i stor grad av kvaliteten på nivåkontrollen. Når trykket øker, kan en reduksjon i nivået under tillatte grenser føre til forstyrrelse av sirkulasjonen i silrørene, noe som resulterer i en økning i temperaturen på veggene til de oppvarmede rørene og deres brenning.

En økning i nivået fører også til akutte konsekvenser, siden vann kan komme inn i overheteren, noe som vil føre til at den svikter. I denne forbindelse stilles det svært høye krav til nøyaktigheten av å opprettholde et gitt nivå. Kvaliteten på kraftreguleringen bestemmes også av likheten i fødevannsforsyningen. Det er nødvendig å sikre jevn vanntilførsel til kjelen, siden hyppige og dyptgripende endringer i matevannstrømmen kan forårsake betydelige temperaturspenninger i economizer-metallet.

Kjeletromler med naturlig sirkulasjon har en betydelig lagringskapasitet, som manifesterer seg under forbigående forhold. Hvis i stasjonær modus posisjonen til vannivået i kjeletrommelen bestemmes av tilstanden til materialbalansen, blir nivåets posisjon i forbigående modus påvirket av et stort antall forstyrrelser. De viktigste er endringer i matevannsforbruk, endringer i kjelens dampeffekt når forbrukerbelastningen endres, endringer i dampproduksjonen når ovnsbelastningen endres, og endringer i matevannstemperaturen.

Regulering av gass-luft-forholdet er nødvendig både fysisk og økonomisk. Det er kjent at en av de viktigste prosessene som forekommer i et kjeleanlegg er prosessen med brenselforbrenning. Den kjemiske siden av drivstoffforbrenning er en reaksjon av oksidasjon av brennbare elementer av oksygenmolekyler. Oksygen i atmosfæren brukes til forbrenning. Luft tilføres ovnen i et visst forhold med gass ved hjelp av en vifte. Gass-til-luft-forholdet er omtrent 1,10. Hvis det er mangel på luft i forbrenningskammeret, oppstår ufullstendig forbrenning av drivstoffet. Ubrent gass vil slippes ut i atmosfæren, noe som er økonomisk og miljømessig uakseptabelt. Hvis det er overflødig luft i forbrenningskammeret, vil brennkammeret avkjøles, selv om gassen vil brenne helt, men i dette tilfellet vil den gjenværende luften danne nitrogendioksid, noe som er miljømessig uakseptabelt, siden denne forbindelsen er skadelig for mennesker og miljø .

Det automatiske kontrollsystemet for vakuumet i kjeleovnen er designet for å holde ovnen under trykk, det vil si å opprettholde et konstant vakuum (ca. 4 mm vannsøyle). I fravær av vakuum vil fakkelflammen bli presset, noe som vil føre til brenning av brennerne og den nedre delen av brannboksen. Deretter vil røykgasser gå inn i verkstedet, noe som gjør det umulig for vedlikeholdspersonell å arbeide.

Salter oppløses i fôrvannet, hvis tillatte mengde bestemmes av standardene. Under dampgenereringsprosessen forblir disse saltene i kjelevannet og akkumuleres gradvis. Noen salter danner slam, et fast stoff som krystalliserer seg i kjelevannet. Den tyngre delen av slammet samler seg i nedre deler tromme og samlere.

En økning i konsentrasjonen av salter i kjelevann over de tillatte verdiene kan føre til at de trekkes inn i overheteren. Derfor blir salter akkumulert i kjelevannet fjernet ved kontinuerlig blåsing, som i dette tilfellet ikke automatisk justert. Den beregnede verdien av blåsende dampgeneratorer ved stabil tilstand bestemmes fra ligningene for balansen av urenheter i vann i dampgeneratoren. Dermed avhenger andelen utblåsning av forholdet mellom konsentrasjonen av urenheter i utblåsnings- og matevannet. Jo bedre kvalitet på fødevannet og jo høyere tillatt konsentrasjon av urenheter i vannet, jo lavere andel av nedblåsing. Og konsentrasjonen av urenheter avhenger i sin tur av andelen ekstra vann, som spesielt inkluderer andelen tapt utblåsningsvann.

Alarmparametere og beskyttelser som virker for å stoppe kjelen er fysisk nødvendige, siden operatøren eller kjeleføreren ikke er i stand til å holde styr på alle parameterne til en fungerende kjele. Som et resultat kan det oppstå en nødsituasjon. For eksempel, når vann slippes ut av trommelen, synker vannstanden i den, som et resultat av at sirkulasjonen kan bli forstyrret og rørene til bunnskjermene kan brenne ut.

Beskyttelsen, som aktiveres uten forsinkelse, vil forhindre svikt i dampgeneratoren. Når belastningen på dampgeneratoren avtar, avtar forbrenningsintensiteten i ovnen. Forbrenningen blir ustabil og kan stoppe. I denne forbindelse er det gitt beskyttelse for å slukke fakkelen.

Beskyttelsens pålitelighet bestemmes i stor grad av antallet, bryterkretsen og påliteligheten til enhetene som brukes i den. I henhold til deres handling er beskyttelsen delt inn i aktive, og stopper dampgeneratoren; reduksjon av belastningen på dampgeneratoren; utfører lokale operasjoner.

I henhold til ovenstående bør automatisering av driften av en dampkjele utføres i henhold til følgende parametere: opprettholde konstant damptrykk;

å opprettholde et konstant vannnivå i kjelen;

å opprettholde gass-luft-forholdet;

for å opprettholde vakuum i brennkammeret.

3. VALG AV AUTOMATISK STYRINGSSYSTEM.

3.1. For å automatisere driften av kjelen, velg

programmerbar kontroller av MIKROKONT-R3-familien

MIKROKONT-R3 programmerbare kontrollere har en modulær design, som lar deg vilkårlig øke antall innganger og utganger ved hvert kontroll- og informasjonsinnsamlingspunkt. Høy datakraft til prosessoren og utviklet nettverksverktøy gjør det mulig å lage hierarkiske automatiserte prosesskontrollsystemer av enhver kompleksitet.

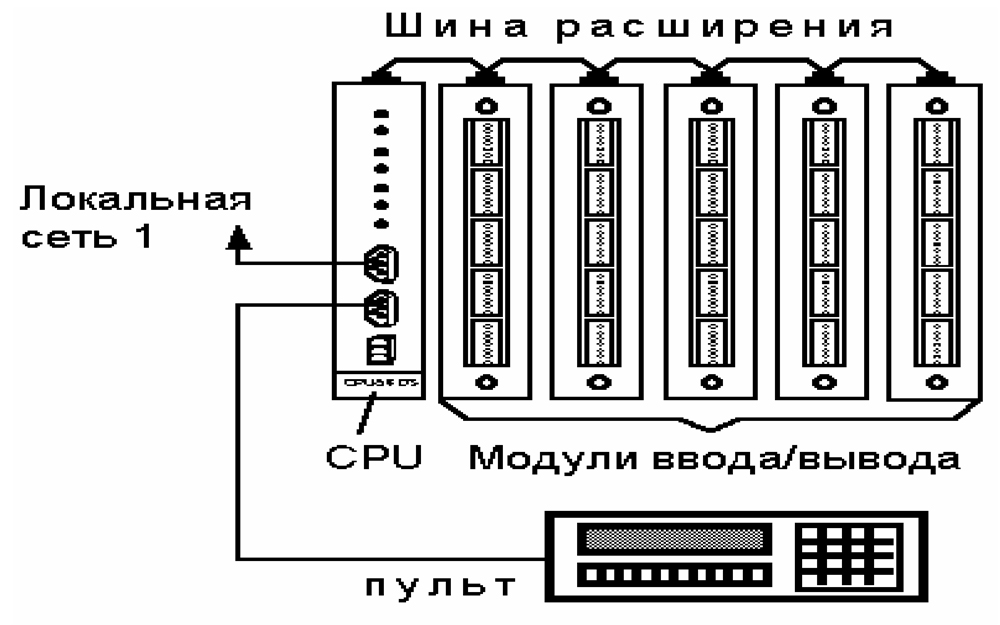

3.2. Design av mikrokontrolleren MICROCONT

Denne mikrokontrolleren har et modulært design (fig. 4) Alle elementer (moduler) i familien er laget i lukkede hus av en enkelt design og er orientert for installasjon i skap. Koblingen av inngangs-/utgangsmoduler (EXP) til datamodulen (CPU) utføres ved hjelp av en fleksibel utvidelsesbuss (flatkabel) uten bruk av et chassis som begrenser utvidelsesmuligheter og reduserer layoutfleksibiliteten.

Fig.4

Denne mikrokontrolleren inkluderer følgende moduler:

Prosessormodul

MP-320 sentralprosessor DS80C320, RAM-96 K, EPROM-32 K, FLASH-128 K.

I/O-moduler

Bi/o16 DC24 diskret inngang/utgang, 16/16 =24 V, Iin=10 mA, Iout=0,2 A;

Bi 32 DC24 diskret inngang, 32 signaler = 24 V, 10 mA;

Bi16 AC220 diskret inngang, 16 signaler ~220 V, 10 mA;

Bo32 DC24 diskret utgang, 32 signaler = 24 V, 0,2 A;

Bo16 ADC diskret utgang, 16 signaler ~220 V, 2,5 A;

MPX64 diskret inngangsbryter, 64 innganger, DC 24 V, 10 mA;

Ai-TC 16 analoge termoelementinnganger;

Ai-NOR/RTD-1 20 analoge innganger i eller U;

Ai-NOR/RTD-2 16 i- eller U-innganger, 2 termiske motstandsomformere;

Ai-NOR/RTD-3 12 i- eller U-innganger, 4 termiske motstandsomformere;

Ai-NOR/RTD-4 8 innganger i eller U, 6 motstand termiske omformere;

Ai-NOR/RTD-5 4 i- eller U-innganger, 8 termiske motstandsomformere;

Ai-NOR/RTD-6 10 motstand termiske omformere; PO-16 fjernkontroll (display - 16 bokstaver, 24 taster).

I/O-moduler har I/O-koblinger med skruklemmer som kombinerer funksjonene til koblinger og klemmekoblinger, som forenkler utstyrsplassen i skapet og gir rask til-/frakobling av eksterne kretser.

Operatørkonsoll

RO-04 - fjernkontroll for montering på sentralbord. LCD - indikator (2 linjer med 20 tegn hver), innebygd tastatur (18 taster), mulighet til å koble til 6 eksterne taster, RS232/485-grensesnitt, strømforsyning = ustabilisert 8–15 V;

RO-01 - bærbar fjernkontroll. LCD - indikator (2 linjer med 16 tegn), tastatur, RS232/485-grensesnitt, strømforsyning: a) = 8–15 V; b) batteri.

For klargjøring og feilsøking av automteknologisk utstyr Det er tenkt å bruke en personlig datamaskin (IBM PC-type) koblet til informasjonsnettverkskanalen via en AD232/485-adapter.

Søknadsprogrammer er utarbeidet på ett av to språk:

* RKS (teknologisk programmeringsspråk som opererer med standardelementer av relélogikk og autokontroll;

*MONTERER.

Det er mulig å komponere et program fra moduler skrevet på hvilket som helst av de angitte språkene. Ved feilsøking av applikasjonsprogrammer til en modul opprettholdes den normale driftsmodusen for applikasjonsprogrammer til andre moduler og utveksling via en lokal nettverkskanal.

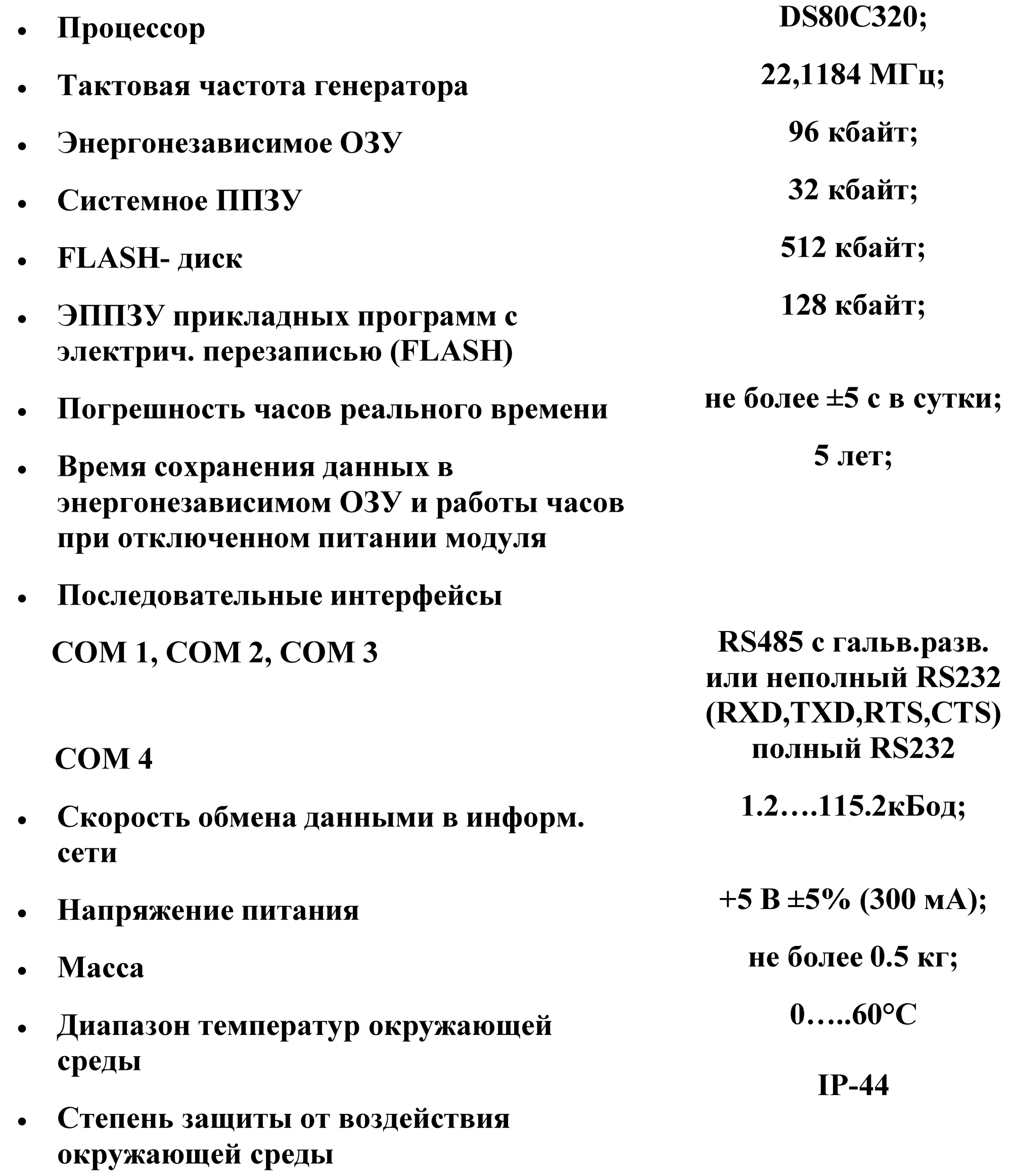

3.3. Formål og spesifikasjoner hovedmikrokontrollermoduler

MP-320 prosessormodul

Modulen er designet for å organisere intelligente kontrollsystemer og utfører funksjonene til sentralprosessoren til en programmerbar kontroller.

Objekter styres gjennom inngangs-/utgangsmoduler koblet til MP-modulen via en utvidelsesbuss. Kommunikasjon med det øvre nivået og med andre kontrollere utføres gjennom serielle porter (opptil 4) RS485 eller RS232.

MP-320-modulen kan kobles til to lokale BITNET-nettverk (slave-master; monokanal; vridd par; RS485; 255 abonnenter) og utfører funksjonene til både master og slave i begge nettverk.

MP-320-modulen kan fungere som en aktiv repeater mellom to lokale nettverkssegmenter (opptil 32 abonnenter i hvert segment).

MP-320-modulen inkluderer en strømforsyning som brukes både til å forsyne interne elementer og for å gi strøm til inngangs-/utgangsmoduler (opptil 10 inngangs-/utgangsmoduler).

De viktigste tekniske egenskapene

Koble til I/O-moduler (EXP)

Tilkobling av inngangs-/utgangsmoduler til MP-320-modulen utføres ved hjelp av en fleksibel utvidelsesbuss (flatkabel, 34 kjerner).

I/O-moduler kan plasseres enten til venstre eller til høyre for prosessoren.

Maksimal lengde på skjøtebusskabel er 2500 mm.

Maksimalt antall tilkoblede I/O-moduler er 16. Når du kobler mer enn 10 I/O-moduler til bussen, anbefales det å plassere dem likt på forskjellige sider av CPU-en

Analog inngangsmodul

Den analoge inngangsmodulen Ai-NOR/RTD er designet for automatisk skanning og konvertering av signaler fra sensorer med normalisert strømutgang og fra termiske motstandsomformere til digitale data og deretter registrere dem i dual-port minne, tilgjengelig for CPU-modulen via en utvidelsesbuss .

Full betegnelse for den analoge inngangsmodulen Ai-NOR/RTD-XXX-X:

de to første bokstavene indikerer modultypen: Ai - analog inngang. Følgende bokstaver indikerer typen inngangssignal: NOR - normalisert analogt signal, RTD - termisk motstandsomformer).

De neste tre sifrene bestemmer:

det første sifferet er antallet og forholdet mellom analoge innganger. Det er seks alternativer for forholdet mellom normaliserte innganger og innganger fra termiske motstandsomformere.

Ai-NOR/RTD-1X0 -20 normaliserte innganger, ingen RDT-innganger;

Ai-NOR/RTD-2XX - 16 standardiserte innganger, 2 RTD-innganger;

Ai-NOR/RTD-3XX - 12 standardiserte innganger, 4 RTD-innganger;

Ai-NOR/RTD-4XX — 8 standardiserte innganger, 6 RTD-innganger, Ai-NOR/RTD-5XX — 4 standardiserte innganger, 8 RTD-innganger;

Ai-NOR/RTD-60X - ingen standardiserte innganger, 10 RTD-innganger.

det andre sifferet er området til det normaliserte strøm- eller potensielle inngangssignalet. Det er syv alternativer for normaliserte signaler.

Ai-NOR/RTD-X1X - inngangssignalområde -10 V10 V;

Ai-NOR/RTD-X2X - inngangssignalområde 0 V10 V;

Ai-NOR/RTD-X3X - inngangssignalområde -1 V1 V;

Ai-NOR/RTD-X4X - inngangssignalområde -100 mV-100 mV;

Ai-NOR/RTD-X5X - inngangssignalområde 0-5 mA;

Ai-NOR/RTD-X6X - inngangssignalområde 0-20 mA;

Ai-NOR/RTD-X7X - inngangssignalområde 4-20 mA.

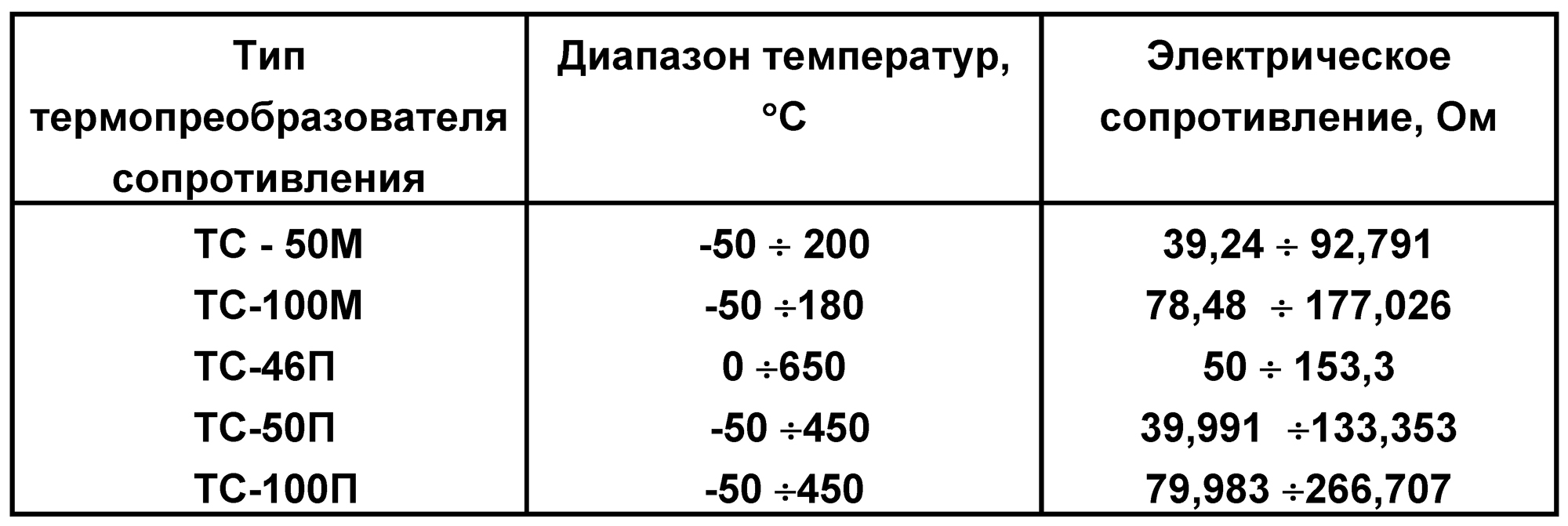

det tredje sifferet er typen motstandstermisk omformer. Tilkobling av fem typer motstandstermiske omformere er gitt.

Ai-NOR/RTD-XX1 - motstand termisk omformer - kobber type TSM-50M, verdi W100=1.428;

Ai-NOR/RTD-XX2 - motstand termisk omformer - kobber type TSM-100M, verdi W100=1.428;

Ai-NOR/RTD-XX3 - motstand termisk omformer - platina type TSP-46P, verdi W100=1.391;

Ai-NOR/RTD-XX4 - motstand termisk omformer - platina type TSP-50P, verdi W100=1.391;

Ai-NOR/RTD-XX5 - motstand termisk omformer - platina type TSP-100P, verdi W100=1.391.

Temperaturområde og elektrisk motstand termiske omformere er gitt i tabell 2.

Kodens avsluttende bokstav er typen terminaltilkobling (kabeltilkobling): R - tilkobling til høyre, L - tilkobling til venstre, F - tilkobling forfra.

tabell 2

Tilkobling til CPU-modul

Tilkoblingen til CPU-modulen gjøres ved hjelp av en fleksibel utvidelsesbuss.

Den maksimale lengden på utvidelsesbussen avhenger av typen CPU-modul som brukes og er angitt i dens teknisk beskrivelse. Fordelingen av distribusjonsbusssignaler på tvers av kontakter og deres formål er gitt i den tekniske beskrivelsen for CPU-modulen. Maksimalt antall analoge inngangsmoduler koblet til én CPU bestemmes av forbruket deres fra strømforsyningen innebygd i CPUen, men bør ikke overstige 8.

For å adressere den analoge modulen i adresserommet til CPU-modulen, er det en adressebryter på bakpanelet til den analoge modulen. Hver analog modul koblet til CPU-modulutvidelsesbussen må settes til en individuell adresse ved hjelp av en bryter. Det tillatte adresseinnstillingsområdet er fra 0 til 7 (i henhold til bryterposisjonen).

Beskrivelse av moduloperasjonen

Inngangsmodul analoge signaler Ai-NOR/RTD konverterer normaliserte strømsignaler og termiske motstandssignaler til digitale data.

Konvertering av analoge inngangssignaler utføres ved automatisk sekvensiell skanning (tilkobling) av inngangskretser til inngangen til en vanlig normaliseringsforsterker. Inngangssignalet (0–10) V, forsterket av en normaliserende forsterker, mates til en svært stabil analog-til-frekvens-omformer, hvis konverteringstid er 20 ms eller 40 ms og er satt av programvare.

Analog-til-frekvens-omformeren konverterer lineært inngangsspenningen (0–10) V til en frekvens (0–250) kHz. Antall pulser generert av omformeren for en innstilt tid registreres i pulstelleren, som er en del av enkeltbrikkedatamaskinen til den analoge modulen. Dermed er den digitale verdien registrert i telleren den rå digitale verdien til det analoge inngangssignalet.

Enkeltbrikkedatamaskinen til modulen behandler de mottatte digitale verdiene:

- linearisering,

– temperaturavdriftskompensasjon,

– forskyvninger (om nødvendig),

– sjekke analoge sensorer for brudd.

De nødvendige dataene for å implementere funksjonene ovenfor er lagret i den elektrisk overskrivbare ROM-en til modulen.

De behandlede digitale verdiene til analoge signaler er plassert i dual-port minne, tilgjengelig for CPU-modulen via en utvidelsesbuss.

Utveksling på utvidelsesbussen med CPU-modulen leveres gjennom dual-port RAM ved å bruke "command-response"-prinsippet. CPU-modulen skriver den analoge dataoverføringskommandokoden og det analoge inngangskanalnummeret til dual-port RAM-en til den analoge modulen. Single-chip datamaskinen til den analoge modulen leser den mottatte kommandoen fra dual-port RAM, og, forutsatt at det forespurte signalet er fullstendig behandlet, plasserer svarkoden i dual-port RAM. Når en svarkode mottas, skriver CPU-modulen den behandlede digitale verdien til den forespurte analoge kanalen inn i bufferen sin og fortsetter med å be om og gå inn i neste kanal.

Etter å ha gått inn i den siste analoge kanalen, ber CPU-modulen om "status"-registeret til den analoge modulen, som viser tilstandene til modulens interne enheter, samt helsen til de analoge sensorene, og bare deretter fortsetter til å gå inn i den første analoge kanal. "Status"-registeret er lagret i minnet til CPU-enheten. I tillegg lagrer CPU-minnet innholdet i EEPROM-en til den analoge modulen, som overskrives én gang når strømmen slås på, samt et "kontroll"-register, som inkluderer inngang av analoge data. Alle data relatert til den analoge modulen er lesbare programvare toppnivå, for eksempel "Directory"-programmet.

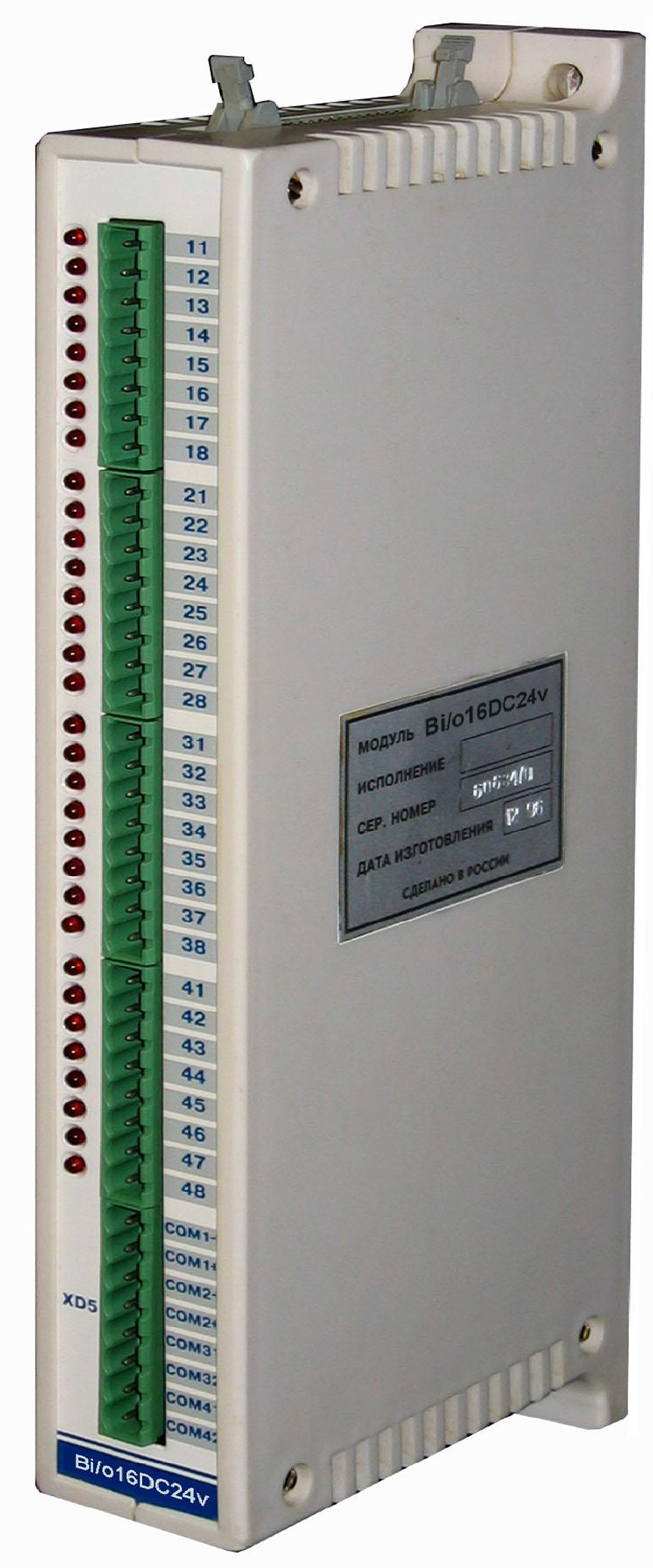

Diskret inn-/utgangsmodul

Den diskrete inngangs-/utgangsmodulen er designet for å konvertere diskrete DC-inngangssignaler fra eksterne enheter til digitale data. Sende dem via utvidelsesbussen til prosessormodulen (CPU), samt for å konvertere digitale data som kommer fra prosessormodulen til binære signaler, forsterke dem og sende dem ut til utgangskontakter for å kontrollere enheter koblet til dem.

Alle innganger og utganger er galvanisk isolert fra eksterne enheter.

De viktigste tekniske egenskapene

Antall innganger - 16 Antall utganger - 16

Type galvanisk isolasjon:

- ved inngang - gruppe; én felles ledning for hver fjerde inngang

- og utganger - en felles ledning for hver åtte inngang

Inndataparametere:

strømforsyning til inngangskretser - ekstern kilde (24–36) V,

— logisk ett nivå — >15V

— logisk nullnivå —<9В

Utgangsparametere:

— merkeinngangsstrøm — 10 mA

— strømforsyning til utgangskretser — ekstern kilde (5–40) V

— maksimal utgangsstrøm — 0,2A

Modulens forsyningsspenning - +5V

Strømforbruk - 150 mA

MTBF - 100 000 timer.

Driftstemperaturområde - fra -30°С til +60°С

Relativ luftfuktighet i omgivelsesluften - ikke mer enn 95 % ved 35°C

Grad av beskyttelse mot miljøpåvirkninger - IP-44

Operatørkonsoll

Operatørkonsollen OR-04 (heretter referert til som konsollen) er designet for å implementere et menneske-maskin-grensesnitt (MMI) i overvåkings- og kontrollsystemer basert på MIKROCONT-R2-kontrollere eller andre som har et fritt programmerbart RS232- eller RS485-grensesnitt.

Spesifikasjoner

Kommunikasjonsgrensesnitt - RS232 eller RS485;

Kommunikasjonshastighet - programmerbar fra området: 300, 600, 1200, 2400, 4800, 9600, 28800,57600;

Antall LCD-indikatorlinjer - 2;

Antall tegn per linje er 20;

Høyden på tegnet i linjen er 9,66 mm;

Numerisk tastatur - 18 taster;

Beskyttelsesgrad - IP56;

Forsyningsspenning - +10–30 V (ustabilisert); eller 5 V (stabilisert);

Strømforbruk - ikke mer enn 2,0 W;

MTBF - 100 000 timer;

Omgivelsestemperatur - fra -10° til +60°С;

Gjennomsnittlig levetid - 10 år;

Fjernkontrollen består av:

CPU fra ATMEL.

32 kByte RAM.

grensesnittbrikker av typen ADM241 (DD2) eller ADM485 for å matche TTL-nivået til prosessoren med henholdsvis RS232- eller RS485-grensesnittet.

strømforsyning basert på LT1173-5-brikken.

registrer deg med SPI-grensesnitt for tastaturskanning og LCD-kontroll. CPU-en kontrollerer utvekslinger med eksterne enheter, skanner tastaturet og viser informasjon på flytende krystallskjermen. LCD-skjermen har to linjer med 20 tegn. Det tilkoblede tastaturet har 24 taster: 6 skannelinjer * 4 datalinjer. Når du trykker på en hvilken som helst tast, genereres et INT0-avbrudd på CPU-en. ELLER – 04 lar deg kontrollere LCD basert på HD44780 kontrolleren fra HITACHI. OR-04 bruker et 4-bits kommunikasjonsgrensesnitt med en LCD-modul. OR-04 grensesnitt med en ekstern enhet via RS232 eller RS485 grensesnitt. I det første tilfellet er en mikrokrets (ADM241) installert, i det andre - (ADM485).

I samsvar med driftsteknologien til dampkjelen og de tekniske dataene til automatiseringssystemet Microkont-R3, aksepterer vi følgende moduler for installasjon:

MP-320 prosessormodul;

diskret inngangs-/utgangsmodul - Bi/o16 DC24;

Bo32DC24 diskret utgangsmodul;

analog inngangsmodul - Ai-NOR/RTD 254;

For å sikre kontroll over driften av kjeleenheter er regulatorene koblet til et lokalt nettverk via RS-485-protokollen, på toppnivået der det er en IBM-kompatibel datamaskin med Windows installert og STALKER-programmet designet for innsamling av data, overvåking og administrere automatiseringssystemet.

Stalkersystemet gir:

Kontroll av uautorisert tilgang til stasjonsadministrasjon og informasjon;

Kontroll av input/output av feltnivådata som kommer fra det lokale nettverket;

Drift av overvåkings- og kontrollsystemet i sanntid;

Konvertering av feltnivåsignaler til systemkontrollpunkthendelser;

Dynamisk integrasjon av nye enheter under systemdrift;

Signalere en funksjonsfeil i det lokale nettverket eller datainnsamlingsenheter og registrere upålitelige data;

Mulighet for redundante kommunikasjonskanaler og beskyttelse mot feil;

Mulighet for datasikkerhetskopiering;

Evne til å koble klienter til en arbeidsstasjon via EtherNet-nettverket;

Databehandling på feltnivå;

Dynamisk kontroll (på/av) av databehandling;

Oversettelse av maskinvareverdier på feltnivå som kommer fra det lokale nettverket til fysiske verdier for kontrollpunkter;

Overvåking av påliteligheten til kontrollpunktverdier;

Analyse av alarmnivået til kontrollpunktene;

Beregning og analyse av kontrollpunktverdier i henhold til spesifiserte kontrollalgoritmer, som sikrer implementering av matematiske, logiske og spesielle funksjoner;

Registrering;

Dynamisk kontroll (på/av) registrering; Kontinuerlig registrering av hendelsesforløpet for alle kontrollpunkter;

Kontinuerlig registrering av trender i gjennomsnittsverdier av analoge data over brede tidsområder;

Registrering av uforutsette eller planlagte situasjoner for påfølgende analyse ved hjelp av en ujevn tidsskala;

Registrering av historien til den teknologiske prosessen og dens langsiktige bevaring i arkivet.

Grafisk brukergrensesnitt

Operasjonell representasjon av prosessen i detaljerte tegninger, slik at du kan observere og gripe inn i pågående prosesser i sanntid. Bildene er plassert på konsoller og paneler, presentert i form av standard Windows-vinduer. Kontroll av vinduer på konsoller og paneler (åpning, lukking, arbeid med menyer, skrive inn tekster, flytting etc.) utføres ved hjelp av standard Windows-grensesnitt Fjernkontroll er en grafisk vindusform, aktivert av en funksjonstast fra det alfanumeriske tastaturet eller en grafisk nøkkel fra en annen fjernkontroll eller paneler.

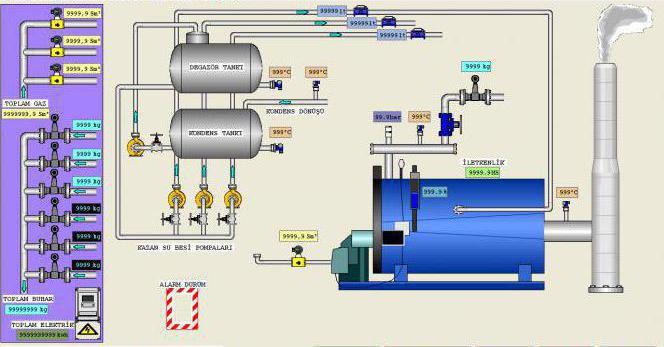

Panel - et grafisk vindu som tilhører fjernkontrollen i henhold til teknologisk eller annen karakteristikk og kan bare aktiveres med en grafisk nøkkel fra fjernkontrollen eller et annet panel (fig. 8)

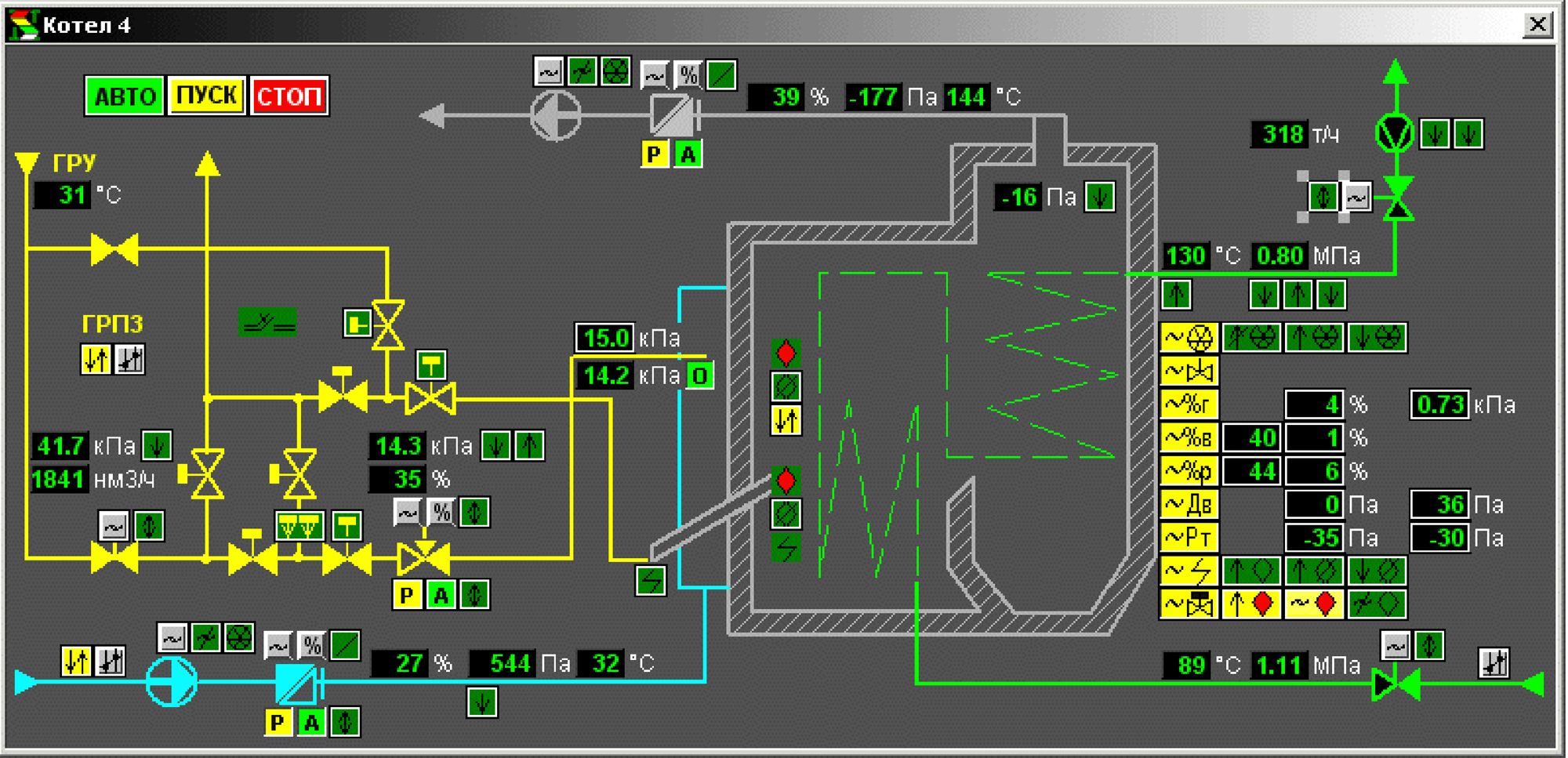

Fig.8 Mnemonisk diagram over driften av en dampkjele

Presentasjon av trender i gjennomsnittsverdier av analoge data på paneler i form av histogrammer og grafer.

Presentasjon av lister over hendelser og gjeldende tilstander for kontrollpunkter på paneler.

Alarm om avvik fra normal flyt i prosessen.

Skriver ut systemdata og grafiske skjemaer som vises på konsoller og paneler.

Support av eksisterende og design av nye grafiske paneler under systemdrift.

4. SENSORER BRUKT I DAMPKJELENS AUTOMATISERINGSSYSTEM

For å måle vannstanden i den øvre trommelen bruker vi eksplosjonssikre radiobølgenivåmålere UR 203Ex designet for berøringsfri kontinuerlig måling av nivået av væske-, bulk- og klumpprodukter i prosesstanker, tanker, siloer, bunkers m.m. stasjonære objekter, samt for utveksling av informasjon med andre tekniske midler for automatiserte kontrollsystemer (ACS). Driftsprinsippet til nivåmåleren er basert på å måle forplantningstiden til et radiosignal som sendes ut av enheten til overflaten av det kontrollerte miljøet og tilbake. Som et resultat av signalbehandling genereres digitale (kode) og strømutgangssignaler, proporsjonale med gjeldende verdi av det målte nivået.

Mulighet for å demontere måledelen av enheten uten å ta av trykk i beholderen.

Det er ikke nødvendig å dobbeltsjekke avlesningene under rutinemessig vedlikehold på grunn av koblingen av strålingsfrekvensen til frekvensen til referansegeneratoren.

Oppsett og kalibrering utføres eksternt via et digitalt kommunikasjonsgrensesnitt.

TEKNISKE DATA

Måleområde:

-UR 203Ex-30 0,5 -30 m

Kontrollerte miljøparametere:

- trykk opp til 1,6 MPa

-temperatur fra -40 til +150 °C

Forsyningsspenning DC eller AC 24 ± 2,4 V

Strømforbruk, VA, ikke mer enn 5

Utgangssignaler

-digital i henhold til RS 485 standard (Modbus-protokoll)

-strøm 4 -20 mA

- belastningsmotstand, ikke mer enn 0,5 kOhm

Lengde på kabelkommunikasjonslinje for overføring av utgangssignaler opp til 1000 m

Grenser for tillatt grunnfeil ±1 cm

IP65 grad av beskyttelse mot støv og vann levert av kapslingen

Eksplosjonsbeskyttelse:

-type eksplosjonssikker innkapsling

-merking 1ExdIIBT3

Pålitelighetsindikatorer:

MTBF, ikke mindre enn 105 timer

gjennomsnittlig levetid 14 år

For å måle trykk bruker vi enheter av Sapphire-22-serien, der en safirmembran med sputterte silisiummotstander brukes til å konvertere trykkkraften til et elektrisk signal.

Den største fordelen med Sapphire-22-transdusere er bruken av små deformasjoner av de følsomme elementene, noe som øker deres pålitelighet og stabilitet av egenskaper, og sikrer også vibrasjonsmotstanden til svingerne. Med nøye temperaturkompensasjon kan maksimal feil på instrumenter reduseres til 0,1 %.

For å måle drivstofftrykket foran brenneren tar vi Sapphire-22MP-Vn-2050-09 med egenskaper:

materialer – Titan VT-1-0

vekt - 2,5 kg

utgangssignal - (4-20) mA

For å måle trykk i en gassrørledning i modusen for å kontrollere tettheten til ventiler, bruker vi Sapphire-22MP-Vn-2050-09 med egenskapene:

maksimalt absolutt trykk - 0,25 MPa

sikkerhet - eksplosjonssikker innkapsling

materialer – Titan VT-1-0

grense for tillatt grunnfeil - 0,1

vekt - 2,5 kg

koblingskrets - 2-leder

utgangssignal - (4-20) mA

For å måle vakuum bruker vi Sapphire-22MP-Vn-2350-09 med følgende egenskaper:

maksimalt absolutt trykk - 40 kPa

sikkerhet - eksplosjonssikker innkapsling

materialer – Titan VT-1-0

grense for tillatt grunnfeil - 0,1

vekt - 2,5 kg

svitsjekrets - 2-leder utgangssignal - (4-20) mA

For å måle temperaturen på fyringsolje og eksosgasser tar vi termiske omformere fra de som tilbys komplett med en analog signalinngangsmodul (tabell 2).

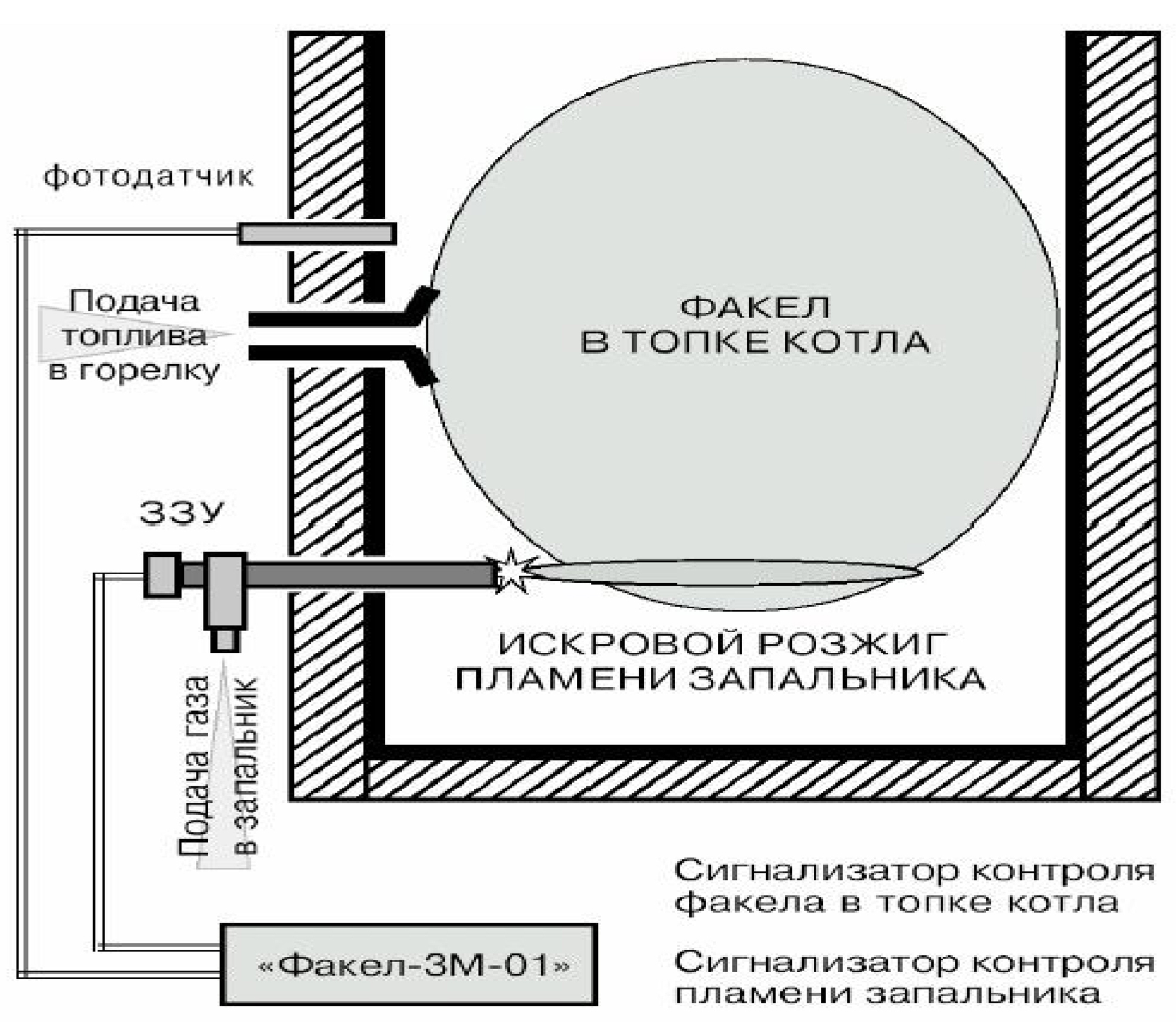

For å tenne og kontrollere tilstedeværelsen av flamme i kjeleovnen, bruker vi en flammekontrollanordning Fakel-3M-01 ZZU.

Denne enheten er designet for å kontrollere tilstedeværelsen av en fakkel i kjeleovnen og for fjerntenning av brennere ved hjelp av en tenningsenhet med en ioniseringssensor av sin egen flamme.

Torch-3M-01 består av en signalenhet, en fotosensor, en tenningsenhet med en ioniseringssensor og en gnisttenningsenhet. Gnisttenningsenheten ved utgangen gir en pulsspenning på opptil 25 kV, tilstrekkelig til å tenne gassen som tilføres tenningsanordningen.

For å sikre sikkerhet i tilfelle av mulig utseende av naturlig eller karbonmonoksid, vil vi installere et automatisk gasskontrollsystem SAKZ - DN40.

Dette modulære automatiske gasskontrollsystemet SAKZ-M er designet for kontinuerlig automatisk overvåking av innholdet av drivstoffhydrokarbon (CnHm; heretter referert til som naturlig) og karbondioksid (karbonmonoksid CO)-gasser i inneluften med utstedelse av lys- og lydalarmer og stenge av gasstilførselen i pre-nødsituasjoner. Anvendelsesområde: å sikre sikker drift av gasskjeler, gassoppvarmingsenheter og annet gassbrukende utstyr i kjelehus, gasspumpestasjoner, industri- og husholdningslokaler.

Bruken av systemet øker sikkerheten ved drift av gassutstyr betydelig og er nødvendig i samsvar med de foreskrivende dokumentene til Gosgortekhnadzor.

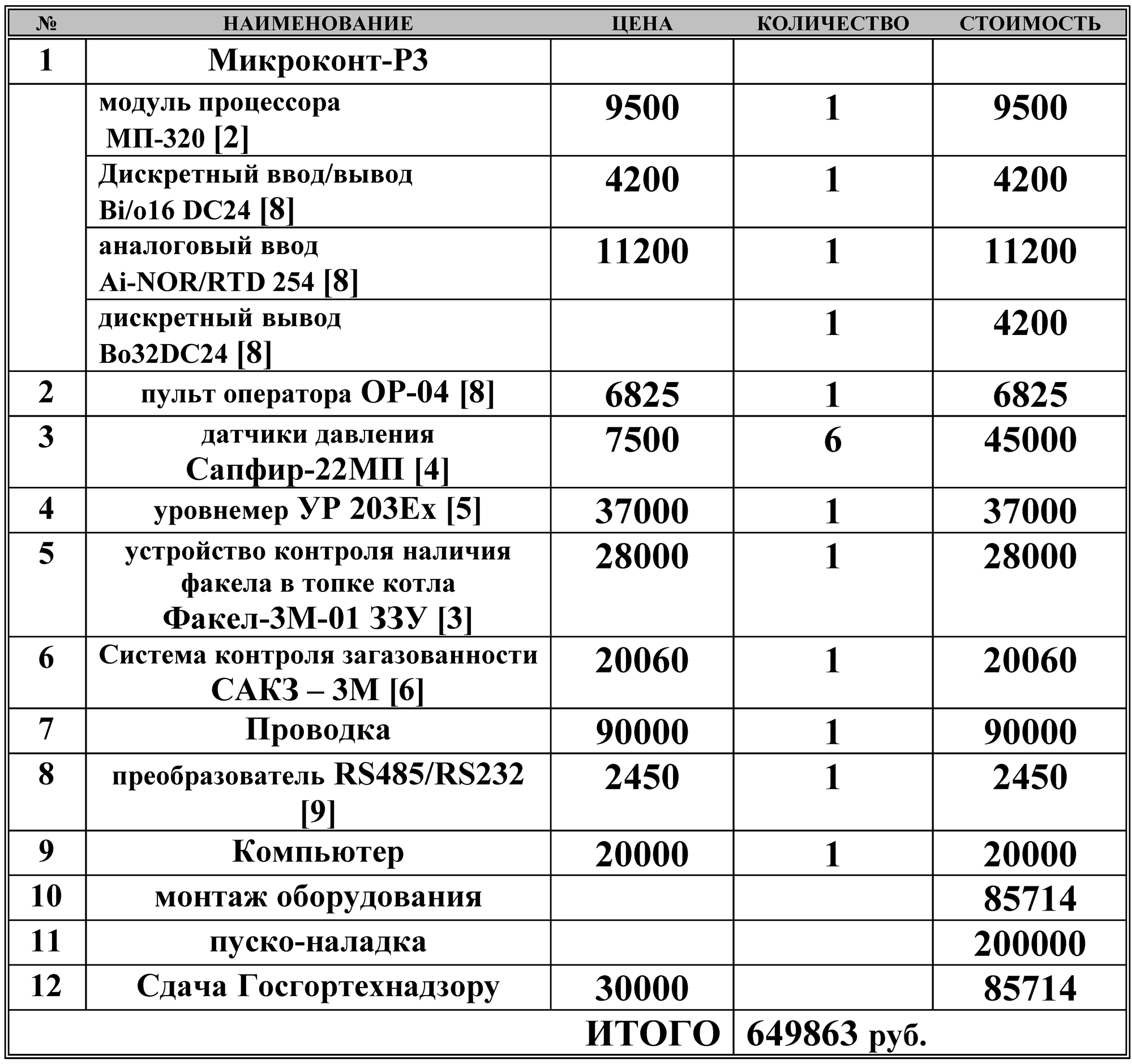

5. KOSTNADER FOR AUTOMATISERING

Utstyrsinstallasjonen vil bli utført av et team på 4 personer med en lønn på 15 000 rubler/måned. og en periode på 2 uker (koeffisienten for installasjon 5,71 = 4 (person) * 0,5 (2 uker eller en halv måned) / 0,35 (lønn)). Følgelig vil mengden utstyrsinstallasjon være 85 714 rubler. Oppsett og igangkjøring må utføres innen 1 måned, bestående av 2 personer med en lønn på 35 000 rubler (koeffisient for igangkjøring (her er lønnsbaserte lønn per måned) 5,71 = 2 (personer) * 1 (4 uker eller 1 måned ) /0,35(lønnsfond)). Og til slutt vil det være 200 000 rubler. Dette systemet kan betjenes av 1 operatør med en lønn på 30 000 rubler. Levering av gjenstanden til Gosgortekhnadzor 85 714 rubler (koeffisient for godkjenning hos Gosgortekhnadzor (her er lønn akkord for resultatet) 2,86 = 1/0,35 (lønnsfond)).

6. KORT BESKRIVELSE AV DRIFTEN AV DAMPKJELENS AUTOMATISERINGSSYSTEM.

Automatisering av driften av en dampkjel utføres i henhold til fire parametere: opprettholdelse av damptrykk på et gitt nivå, opprettholdelse av gass-luftforholdet, opprettholdelse av vakuumet i kjeleovnen og vannnivået i trommelen.

Trykkregulering skjer ved å endre drivstofftilførselen til brenneren. Teknisk sett oppnås dette ved å endre posisjonen til spjeldet utstyrt med en elektrisk drift. Som et resultat oppstår en endring i drivstofftrykket, som registreres av en trykkmåler, hvis kraftvirkning konverteres til et elektrisk signal og mates til inngangen til den analoge signalinngangsmodulen. Der digitaliseres dette signalet og går i form av en kodekombinasjon inn i sentralprosessormodulen og behandles i henhold til en forhåndsprogrammert algoritme. Og siden vi har et krav om å holde gass-luft-forholdet innenfor 1,1, sendes et signal til den diskrete inngangs-utgangsblokken for å endre posisjonen til vifteporten til det spesifiserte forholdet er oppnådd.

Dette forholdet mellom gass og lufttrykk velges eksperimentelt under idriftsettelse.

Vakuumet i kjeleovnen overvåkes uavhengig og holdes på et nivå på 5 mmHg. søyle

Vannstanden i trommelen opprettholdes også ved å åpne eller lukke etterfyllingsvannventilen.

Kjelen tennes i følgende rekkefølge:

— først ventileres kjeleovnen med røykavtrekket og viften på, slik at gass-luftblandingen ikke eksploderer;

— deretter, med sikkerhetsventilen og stengeventilen lukket, overvåkes fraværet av gasstrykk (trykksensoren er åpen) i 5 minutter;

— stengeventilen åpner i 2 s;

— med sikkerhetsventilen og stengeventilen lukket, overvåkes tilstedeværelsen av gasstrykk (trykksensoren er lukket) i 5 minutter;

— sikkerhetsventilen åpner i 5 sekunder;

— fravær av gasstrykk overvåkes (trykksensoren er åpen);

— etter å ha kontrollert tettheten til gassrørledningen, sendes et signal for å åpne pilotbrennerventilen og pulser sendes til tennspolen. Når pilotbrennerbrenneren tennes, sendes et stabilt signal fra pilotflammekontrollelektroden, som et resultat av at hovedbrennerventilen åpnes og kjelen settes i driftsmodus. Dessuten sørger dette automatiseringssystemet for at drivstofftilførselen stoppes i følgende nødmoduser når vann går tapt; når røykavtrekket stopper; når viften stopper; når trykket i drivstoffledningen synker; i tilfelle en gasseksplosjon i kjeleovnen; når gasssensoren utløses; med en kraftig økning i damptrykket.

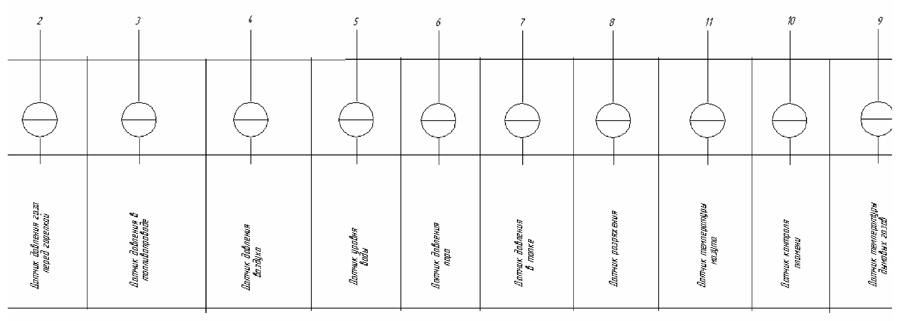

7. SENSORER OG AUTOMATISK TILKOBLINGSDIAGRAMMER

8. LISTE OVER BRUKTE REFERANSER

1. http://www.referat.ru/pub/item/21163 (Sopov S. “Automasjon av dampkjelen DKVR 20 – 13 2005”, Perm, Perm State Technical University, Institutt for elektrifisering og automatisering)

2. http://www.syst.ru/mkr2/charact.htm#ppkp (Beskrivelse av Microkont-R3-kontrolleren)

3. http://www.ump.mv.ru/f-3m.htm (Beskrivelse av enheten for å overvåke tilstedeværelsen av en fakkel i ovnen til Fakel-3M-kjelen)

4. http://www.manometr.com/ (Beskrivelse av Sapphire-MP-sensorer)

5. http://www.energiatlt.ru/ener_2.htm (Beskrivelse av radiobølgenivåmåler UR 203Ex)

6.http://eurogaz.ru/index.php?option=com_content&task=view&id=9&Itemid=36 (Prisliste over gasskontrollsystemer)

7. http://home.overta.ru/users/cit/SAKZ/SAKZ.html (Beskrivelse av gasskontrollsystemet)

8. http://www.syst.ru/mkr2/in_out.htm#ainor-rtd (Beskrivelse av modulene Bo32DC24, Ai-NOR/RTD, 254 Bi/o16 DC24)

Del kjele automatisering inkluderer et bredt spekter av instrumenterings- og kontrollinstrumenter og annet utstyr. Blant produktene vi tilbyr kjele automatisering tilgjengelig:

- flammekontroll og tenningskontrollanordninger. Dette er kjeleautomatiseringsenheter som sikrer sikker drift av kjeler. De kontrollerer tilstedeværelsen av flamme i kjeleovnen og slår av drivstofftilførselen når fakkelen slukkes, og beskytter kjelen mot en mulig eksplosjon. De mest populære enhetene i dette området er kjeleautomatiseringsenheter produsert av MZTA OJSC: F34, FDC, FSP 1, FESP 2

- spesialiserte sensorer for måling av tagger i kjeleovner - trekkmålere, trykkmålere, trekktrykkmålere. Disse enhetene er en del av kjelens automatiseringsinstrumentering og kontrollsystem. De brukes også til å beskytte kjelen. I tillegg, med deres hjelp, reguleres drivstofftilførselen til kjelen for å sikre optimale driftsforhold.

- Grafiske kontrollpaneler, som er veldig praktiske å bruke når du lager lokale fyrromsautomatiseringssystemer.

- kontrollelektroder CE. Designet for å fungere som et følsomt element i kjelebeskyttelseskretser og alarmsystemer kjele automatisering når gasslykten slukkes. De er mye brukt i fyrromsautomatiseringssystemer.

- kontrollskap kjeler. Denne delen presenterer ferdige løsninger for automatisering av kjeler og generelt kjeleutstyr. Det finnes kjeleautomatikkskap for styring av kjeler av DE og DKVR typene. Vi tilbyr omfattende fyrromsautomatisering.

Automatiseringsløsninger for kjeler og fyrrom

Eksempler på gjennomførte automasjonsprosjekter for kjeler og fyrrom kan sees i seksjonen på denne nettsiden.

Programvare for automatisering av kjeler og fyrrom

For å løse problemene med fyr- og fyrromsautomatisering er den mest lovende og velutviklede den vertikalt integrerte og objektorienterte programvarepakken MasterSCADA. For kommunikasjon med kontrollere som ikke støtter vertikal integrasjon, tilbys et bredt spekter av OPC-servere, både produsert av InSAT og tredjepartsprodusenter, spesielt OPC-servere fra Kepware – en av verdenslederne på dette feltet.

Fyr- og fyrromsautomatiseringstjenester

InSAT-selskapet kan utføre hele spekteret av arbeid med implementering av kontroll- og ekspedisjonssystemer for alle varme- og kraft- og bolig- og fellestjenester. Listen over tjenester som tilbys finner du i delen Tjenester.

Utdannings- og vitenskapsdepartementet i Den russiske føderasjonen

Statens utdanningsinstitusjon for høyere profesjonsutdanning

South Ural State University

Filial i Ust-Katav

Fakultet for automatisering av teknologiske prosesser og produksjon

Avdeling for TP og WMD

Forklaring til kursprosjektet

etter disiplin: Automatisering av teknologiske prosesser og produksjon

om temaet: Design av automatisering av varmtvannskjele

merknad

Akhmetshin R.R. Design av automatisering av vannvarmekjele KV-MG-10.

Ust-Katav: SUSU, 2010, 45 s.

Litteraturlitteratur – 10 titler. 3 ark med tegninger f. A3, 1 ark tegning f. A4.

Egenskapene til automatiseringsobjektet, teknologisk utstyr, materialer som brukes i prosessen blir utført, deretter beskrives begrunnelsen for valget: kontrollerte mengder og kanaler for å innføre regulatoriske påvirkninger, kontrollerte og signaliserte mengder, automatiseringsutstyr.

Som et resultat ble KV-GM-10 vannvarmekjelen automatisert, for hvilken det ble utviklet et system for automatisk kontroll og regulering av direkte vanntemperatur, og driften av elektriske kretser for pulssignalering og beskyttelse av vannvarmekjelen ble også beskrevet. Det er utført beregninger av automatiske enheter.

varmeveksling automatisering vannvarmekjele

5.1 Spesifikasjon for enheter og automasjonsutstyr

7.2 Beskrivelse av driften av kretsskjemaet for beskyttelse av en varmtvannskjele

8.3 Beregning av potensiometerets målekrets

Litteratur og forskriftsmessig og teknisk dokumentasjon

bytte automatikk varmtvannskjel

Introduksjon

Moderne industriell produksjon er umulig uten automatisering. Bredden av automatisering av kontroll av ulike prosesser ved en bestemt virksomhet eller anlegg karakteriserer i stor grad det generelle nivået og kulturen i produksjonen ved en gitt virksomhet, eller nivået og perfeksjonen til et gitt teknisk anlegg. Avanserte industri- og energiområder er utenkelig uten omfattende og fullstendig automatisering av kontroll. Tilrettelegging for menneskelig arbeid, øke kulturen for menneskelig arbeidskraft i alle dens former, eliminere forskjellene mellom fysisk og mentalt arbeid. Samtidig øker automatisering arbeidsproduktiviteten hundrevis av ganger og gjør det mulig å tilfredsstille de ulike behovene til mennesker mer fullstendig. Automatisering gjør praktisk mulig en rekke produksjoner og nye typer teknologier som ville vært umulig uten den.

Ved automatisering av et kjelerom automatiseres alle hoved- og hjelpeteknologiske prosesser. Dette frigjør vedlikeholdspersonell fra å måtte regulere disse prosessene manuelt. Innføringen av spesielle automatiske enheter fremmer problemfri drift av utstyret, eliminerer skader og forhindrer luftforurensning. De siste årene har det blitt gitt økende oppmerksomhet til spørsmålene om kompleks automatisering av industrielle kjelehus. Og dette er ingen tilfeldighet: i hvilken energisektor forbrennes mer enn 50% av alt drivstoff som produseres i landet? Tatt i betraktning at automatisering av forbrenningsprosesser gir opptil 10 % drivstoffbesparelser, blir den økte interessen for kompleks automatisering av kjelehus tydelig.

1. Egenskaper ved automatiseringsobjektet

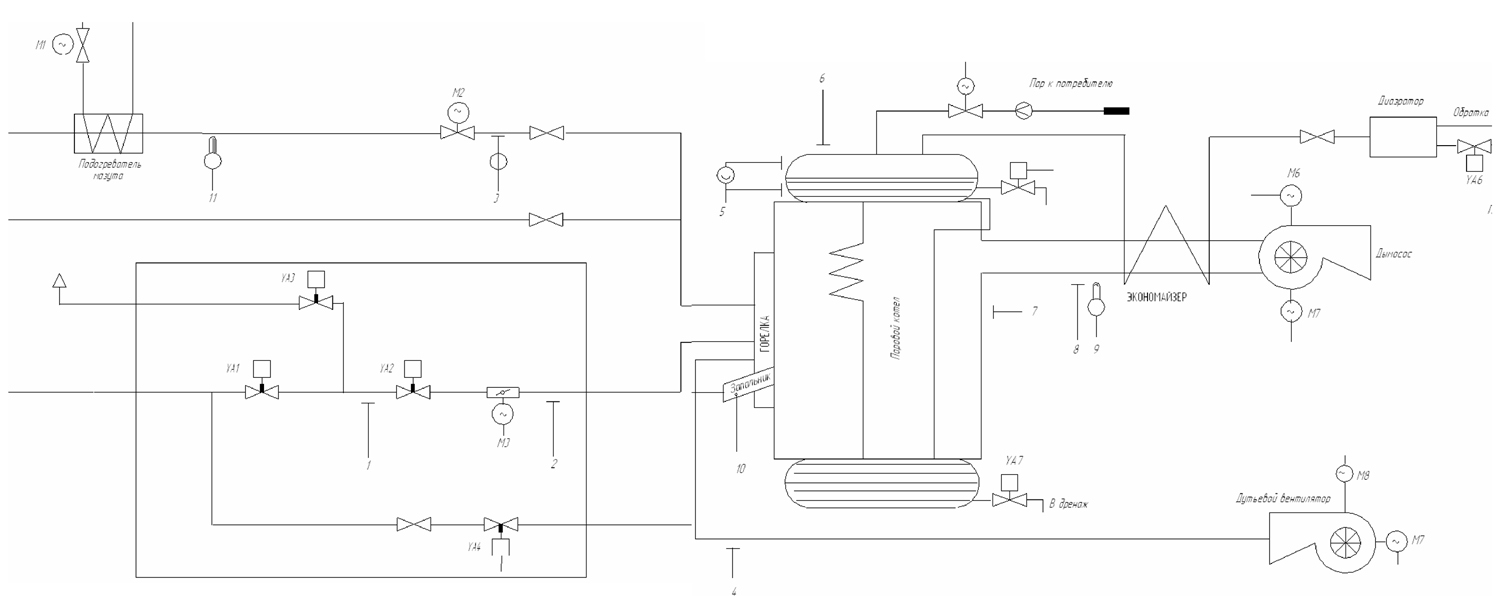

1.1 Beskrivelse av den teknologiske prosessen

Vannvarmekjelen KV-GP-10 er designet for å varme opp vann, som brukes til varmtvannsforsyning og oppvarming. Vann som går til forbrukeren kalles rett, og retur fra forbrukeren til kjelen - omvendt. Kjemisk renset vann brukes, siden de løselige gassene (oksygen og karbondioksid) i naturlig vann ødelegger metallet i kjeleenheten og rørledningene. Bruken av naturlig vann fører også til avsetning av belegg, noe som forårsaker overoppheting av metallet på grunn av dårlig varmespredning. For å fylle opp de uunngåelige vanntapene, kreves vann for å utgjøre returvannet. Det brukes kjemisk renset matevann. Vann varmes opp på grunn av varmen som frigjøres når drivstoff forbrennes. Vann kommer inn i kjelen (pos. 7 Fig. 1.1.) ved en temperatur på 750C og varmes opp til en temperatur på 1500C.

Forbrenning er en prosess med kjemisk reaksjon av forbindelser av brennbare gasselementer med oksygen, som bidrar til en økning i temperaturen og oppstår med frigjøring av varme. Forbrenningsprosessen til gassformig drivstoff består av dannelsen av en brennbar blanding, oppvarming til antennelsestemperaturen og forbrenningen.

Gass og luft tilføres kjelens brenner. Luften tilføres av en vifte (pkt. 1, Fig. 1.1) Den brennbare blandingen som dannes i brenneren antennes og overfører varme til brennkammeret. Som et resultat av forbrenningsprosessen dannes gassformige produkter - røykgasser. De blir sugd ut av en røykavtrekk og deretter kastet ut i atmosfæren (punkt 3, fig. 1.1). Forbrenning utføres ved bruk av fakkelmetode. Når du brenner gassdrivstoff, er det nødvendig å sikre: god foreløpig blanding av gass med luft, gjennomføring av prosessen med lite overflødig luft, deling av blandingsstrømmen i separate stråler. Oppvarming av gass-luftblandingen og den kjemiske forbrenningsreaksjonen går veldig raskt. Hovedfaktoren i forbrenningens varighet er tiden brukt på å blande gass med luft i brenneren. Hastigheten og fullstendigheten av gassforbrenningen, lengden på ovnsbrenneren og flammetemperaturen avhenger av hastigheten og kvaliteten på blanding av gassen med den nødvendige mengden luft. For forbrenningsprosessen skaper røykavtrekket det nødvendige vakuumet og sikrer fullstendig fjerning av forbrenningsprodukter. Hvis luftstrømforholdet oppnås i samsvar med drivstofftilførselen, vil forbrenningsprosessen utføres med maksimal effektivitet.

1.2 Kjennetegn ved teknologisk utstyr

Vannvarmekjelen KV-GN-10 er en varmeveksler med tvungen vannsirkulasjon, utstyrt med separat røykavtrekk type DN12.5U og vifte VDN10U.

Varmekapasitet 10 Gcal/t.

Oppvarmingsoverflate:

stråling 89 m2;

konvektiv 141,9 m2.

Vanntemperatur:

ved inngangen til kjelen 75 0C;

ved utgangen fra kjelen er 150 0C.

Vanntrykk:

ved innløpet 16 kgf/cm2;

effekt 10 kgf/cm2.

Gasstrykket foran brennerne er 2330 kgf/m2.

Kjelebredde 3,84m

Lengde 4,90 m

Høyde 4,75 m.

Vekten på metalldelen er 11,8 tonn.

En spesiell egenskap ved kjeledesignet er tilstedeværelsen av tre trinnede skjermer som deler brannboksen i fire rom. I tillegg er side- og takskjermer plassert i brennkammeret, sistnevnte går delvis over i frontskjermen. Bredden på avdelingene er 740 mm.. Kjelens brannkammer er laget i form av en rektangulær aksel. Tett skjerming gjorde det mulig å bruke ovnsrørforing. Kjelene har en høyt utviklet varmeoverflate. Den konvektive varmeflaten er plassert i gasskanalen og representerer en spoleøkonomisator bestående av 16 seksjoner. Seksjonene er satt sammen på en slik måte at spolene er plassert parallelt med forsiden av kjelen i et rutemønster. For gassforbrenning er det installert brennere med rett spor som ender i en utvidelse. Brennerne plasseres mellom vertikale forbrenningsskjermer. Forbrenningsprodukter strømmer fra ovnen inn i konveksjonskanalen gjennom en 100 mm høy åpning i den øvre delen, under skilleveggen.

1.3 Kjennetegn på materialer som brukes i prosessen

Startprodukter - vann, luft, gass. Det ferdige produktet er varmt vann.

Vann er en fargeløs og luktfri væske. Kjemisk formel – H2O. Vannet som kommer inn i kjelen gjennomgår kjemisk rensing og avlufting, og skal ikke inneholde salter eller gasser. Hovedindikatorene for vann som kommer inn i kjelen etter rensing: hardhet ikke mer enn 20 mcg/kg, saltinnhold 245 mg/kg, alkalitet pH=7, karbondioksidinnhold er uakseptabelt, O2-innhold opptil 30 mcg/kg, viskositet μ= 0,135 spz, tetthet ρ =1006,7 kg/m3.

Det brukes naturgass. Gassdrivstoff er en blanding av brennbare og ikke-brennbare gasser (metan, etan, propan, butan, hydrogen, karbonmonoksid, nitrogen, karbondioksid, oksygen). Hovedelementet i gassblandingen er metan. Det er en fargeløs, nesten luktfri gass, praktisk talt uløselig i vann og kjemisk inaktiv. Kjemisk formel CH4.

Varmekapasiteten til gassen er 2040 0C. Gassens tetthet er 2 ganger lettere enn luft. Forbrenningsvarme: QH=8500 kcal/m3, QВ=9500 kcal/m3. Brennbarhetsgrenser: nedre 5 %, øvre 15 %.

Sammensetningen av luften inkluderer:

oksygen 20,95%;

inerte gasser 0,94%;

karbondioksid 0,03%.

Det ferdige produktet er vann med en temperatur på 1500C og en strømningshastighet på 123,5 t/t. Dette vannet brukes til varmtvannsforsyning og oppvarming.

2. Begrunnelse for valg av kontrollerte mengder og kanaler for å innføre regulatoriske påvirkninger

Fra de mange parameterne som kjennetegner prosessen, er det nødvendig å velge de som er underlagt regulering, og ved å endre som er det tilrådelig å ha en regulatorisk innvirkning. Dette krever resultatene av en analyse av det tiltenkte formålet med prosessen. Basert på resultatene av analysen velges et kontrollkriterium, dets spesifiserte verdi og parametere, og endrer det som er mest hensiktsmessig for å påvirke det. Sistnevnte utføres på grunnlag av statiske og dynamiske egenskaper ved prosessen, noe som gir en ide om den gjensidige avhengigheten av parametere.

En indikator på effektiviteten til en varmtvannskjele er temperaturen på det direkte vannet. Følgende forstyrrelser påvirker det:

· vannstrøm gjennom kjelen;

· drivstofforbruk;

· luftstrøm;

· utslipp;

· returvannstemperatur.

Stabilisere, dvs. det er umulig å eliminere alle forstyrrelser, fordi Drivstofforbruk, luftforbruk og vakuum henger sammen. Det er bare en forstyrrelse som kan elimineres - strømmen av vann gjennom kjelen. Vannstrømmen stabiliseres ved å mate returvannet med kjemisk renset vann. I tillegg bør temperaturen på det direkte vannet variere avhengig av utelufttemperaturen. Ved å analysere disse forstyrrelsene kan vi komme til den konklusjon at det vil være økonomisk mulig å bruke en endring i drivstofftilførselen som en regulatorisk effekt. I fyrrommet fungerer 2 kjeler samtidig, så det anbefales å bruke kaskaderelatert regulering med hovedregulatoren. Den registrerer endringer i utelufttemperatur og direkte vanntemperatur, dvs. i fellessamleren. Hovedregulatoren påvirker drivstoffregulatorene til alle kjeler. I tillegg mottar drivstoffregulatoren et signal fra vanntemperaturføleren bak kjelen og fra returvannstemperaturføleren. Dermed varierer drivstofftilførselen avhengig av utelufttemperaturen, temperaturen i fellesmanifolden, vanntemperaturen bak kjelen og returvannstemperaturen. Luft må tilføres i en slik mengde for å sikre fullstendig forbrenning av drivstoffet. Hvis det ikke er nok luft, så i tillegg til ufullstendig forbrenning, dvs. økonomiske tap vil skyldes luftforurensning. Hvis det er overskudd av luft, vil varme bli ført bort i røret. Derfor er det nødvendig å justere drivstoff-luftforholdet. Drivstoff kan være av ulik kvalitet, og det beregnede forholdet er kanskje ikke optimalt. For å forbedre kvaliteten er det nødvendig å kontrollere fullstendigheten av drivstoffforbrenningen av oksygeninnholdet i røykgassene. Dermed vil luftregulatoren endre lufttilførselen avhengig av drivstofforbruk, luftforbruk, med korreksjon for oksygeninnholdet i røykgassene. I dette prosjektet er det vanskelig å endre luftstrømmen, siden tverrsnittet av luftkanalen er rektangulær. Deretter utføres reguleringen i henhold til en indirekte parameter - lufttrykk.

For forbrenningsprosessen må det skapes et vakuum i ovnen, hvis det ikke er tilstrekkelig kan flammen slukke. Hvis den er for høy, vil flammen skille seg fra brenneren. Vakuumet i prosjektet reguleres avhengig av luftstrømmen ved å endre ytelsen til røykavtrekket.

Så, prosjektet bruker følgende ATS:

1. ACS av forovervannstemperatur med korreksjon for returvanntemperatur, utelufttemperatur ved å endre drivstofforbruk avhengig av temperaturen i felles manifold;

2 ACS lufttrykk med korreksjon for O2-innhold i røykgasser og drivstofforbruk, endrer lufttilførselen;

3 ACS av vakuum i kjeleovnen med korrigering for luftstrøm, endrer ytelsen til røykavtrekket;

4 ACS av returvann, fødevannforsyning.

3. Begrunnelse for valg av kontrollerte og signaliserte mengder

Parametrene som er underlagt kontroll er de hvis verdier brukes til å utføre operasjonell kontroll av den teknologiske prosessen, samt start og stopp. Slike parametere inkluderer alle drifts- og utgangsparametere, samt inngangsparametere, når du endrer hvilke forstyrrelser som vil komme inn i objektet. Parametre hvis verdier er regulert av det teknologiske kartet er underlagt obligatorisk kontroll.

Alle justerbare parametere er underlagt kontroll:

· returvannstrøm;

· returvannstemperatur;

· temperatur på direkte vann;

· Lufttrykk;

· oksygenkonsentrasjon i røykgasser;

· vakuum i kjeleovnen;

· temperaturen på vannet i oppsamleren.

I tillegg til de justerbare parameterne er følgende underlagt kontroll:

· gassforbruk;

· vanntrykk ved innløp og utløp av kjelen;

· vannstrøm i oppsamleren og direkte vannstrøm;

· røykgasstemperatur bak kjelen;

· lufttrykk etter vifteviften;

· gasstrykk;

· vakuum foran røykavtrekket;

tilstedeværelse av flamme.

Overvåking av gassforbruk og vannforbruk er nødvendig for å beregne tekniske og økonomiske indikatorer.

Overvåking av vanntrykket er nødvendig for å fastslå om det er vannstrøm gjennom kjelen. Når strømningshastigheten avtar, synker trykket. Overvåking av lufttrykket etter vifteviften er nødvendig for å bestemme funksjonen til viften. En reduksjon i lufttrykket oppstår når viften er slått av eller ledeskovlen lukkes på grunn av en funksjonsfeil i luftregulatoren. Når lufttrykket synker, kan brenneren gå av eller gå ut. Siden det ikke kommer luft inn i ovnen når viften er slått av, øker vakuumet og brenneren går av.

En reduksjon i gasstrykket under det tillatte nivået fører til slukking av fakkelen. Derfor må drivstofftrykket overvåkes.

Med økt vakuum i gasskanalen vil det bli et stort sug av uteluft gjennom alle slags lekkasjer i foringen, dette vil forverre varmeoverføringsforholdene, og produktiviteten vil avta på grunn av økte tap med avgasser. Derfor er det nødvendig å kontrollere vakuumet foran røykavtrekket.

Metan blandet med luft skaper en eksplosiv gass-luftblanding som eksploderer fra en åpen ildkilde. Det har en kvelende og giftig effekt på mennesker, så det er nødvendig å kontrollere CH4-metaninnholdet i rommet.

Når fakkelen slukkes, fylles kjeleovnen og rommet med gass, og det kan oppstå en eksplosjon.

For å forhindre dette er det gitt kontroll for tilstedeværelsen av flamme i kjeleovnen.

Alle parametere er gjenstand for alarm, endringer som kan føre til ulykker, ulykker eller alvorlig forstyrrelse av det teknologiske regimet. Disse inkluderer:

· reduksjon og økning i gasstrykk;

· reduksjon i vanntrykk i returrørledningen;

· tilstedeværelse av flamme;

· økning i CH4-metan innendørs;

· reduksjon i lufttrykk;

· økt eksosutslipp;

· reduksjon av gassforbruk;

· økt oksygen i røykgasser.

Driftsteknologisk personell, når det varsles av alarmenheter om uønskede hendelser, må treffe passende tiltak for å eliminere dem. Dersom disse tiltakene viser seg å være ineffektive og parameteren som karakteriserer tilstanden til det tekniske utstyret når en nødverdi, må nødsikringssystemer fungere, som automatisk, i henhold til et gitt program, omfordeler material- og energistrømmer, slår av og på anleggets utstyr for å forhindre eksplosjon, ulykke, ulykke, frigjøring av en stor mengde feil.

Kjelen er underlagt beskyttelse hvis følgende parametere avviker:

· økning i vanntemperatur bak kjelen;

· økning eller reduksjon i vanntrykket bak kjelen;

· reduksjon i lufttrykk;

· økning eller reduksjon i gasstrykk;

· reduksjon av vakuum i kjeleovnen;

· øke returvanntrykket;

· slokking av brenneren i kjeleovnen.

Beskyttelsen består i å automatisk stoppe drivstofftilførselen hvis noen av parametrene ovenfor avviker.

4. Begrunnelse for valg av automatiseringsverktøy

Automatiseringsverktøy må velges teknisk kompetent og økonomisk forsvarlig. Den spesifikke typen automatisk enhet velges under hensyntagen til egenskapene til kontrollobjektet og det vedtatte kontrollsystemet. I dette tilfellet bør det gis preferanse til enheter av samme type, sentralisert og masseprodusert. Dette vil i stor grad forenkle levering og drift. På grunn av det faktum at vannoppvarmingsprosessen ikke er en brann- eller eksplosjonsfare, utføres automatisering ved bruk av elektriske midler. Elektriske enheter er mer nøyaktige og raskere enn pneumatiske. Energikilder for elektrisk automasjonsutstyr er enklere og mer pålitelige. Det er heller ingen begrensninger på avstanden mellom forsterkeren og aktuatoren. Elektriske kontroller gjør det enkelt å summere ulike pulser. Prosjektet brukte enheter av "Kontur-2" -systemet, siden de er produsert av NZTA spesielt for termiske prosesser. Systemet er bygget på et blokk-modulært prinsipp. Kommunikasjon mellom blokker og moduler gjøres ved hjelp av DC-signaler, og et presist signal er lettere å konvertere, summere og kan brukes gjentatte ganger. For regulering brukes RS29 regulatorer. De har høy nøyaktighet og utfører følgende funksjoner: skalere signalet fra sensoren, algebraisk summering, introdusere et referansesignal, generere og forsterke delamineringssignalet og lysindikasjon av utgangen. Elektriske aktuatorer av MEO-typen fungerer med RS29-regulatorer. Signalet fra regulatoren til aktuatoren leveres gjennom en treposisjonsforsterker U293b med elektromagnetisk brems. Måletransdusere av typen Sapphire-22 av forskjellige modifikasjoner brukes som strømnings- og trykksensorer, siden de har et tonesignal ved inngangen, som kan overføres til både regulatoren og sekundærenheten. For å levere en stabilisert likespenning på 36V til Sapphire-22-komplekset av strain gauge-måletransdusere av termiske energiparametere, brukes en 22BP-36 åtte-kanals strømforsyning, gitt at sensorene har 6. Det er bedre å bruke opptaksenheter av typen Disk-250 som sekundære enheter. Den fungerer med alle sensorer og kan måle alle mengder. Samtidig kan den utføre funksjonene indikasjon, opptak, signalering, regulering og konvertering. Modifikasjoner av "Disk-250" velges avhengig av formålet og typen sensor som den fungerer med.

For å regulere temperaturen på direkte vann ved å endre gassstrømmen avhengig av temperaturen i felles manifold, brukes en platinamotstands termisk omformer type TSP-1088gr100P som et følsomt element (punkt 1-1, 1-9). Platina brukes i stedet for kobber fordi presisjon er nødvendig og temperaturen som måles er høy siden temperaturen på det direkte vannet er en indikator på effektivitet. Den sekundære enheten er en enhet av typen DZhK-250-1231 (pos. 1-2, 1-10). Hovedregulatoren er en temperaturregulator type RS 292.22 (pos. 1-3). Regulatoren for denne spesielle modifikasjonen ble valgt fordi den fungerer med en 50 M kalibrerings-TSP, og du kan også koble til DC-sensorer. Signalet fra regulatoren sendes til drivstoffregulatoren, RS 29.0.12 (pos. 1-5) er valgt som drivstoffregulator. For å måle returvannstemperaturen og omgivelseslufttemperaturen, brukes en TSP type TSM-1088 med 50M kalibrering (punkt 1-4, 1-11) som sensor. Temperaturen som måles er lav og høy nøyaktighet er ikke nødvendig, så en termisk omformer av kobbermotstand er valgt. DZhK 250-1231 (pos. 1-12) ble valgt som en sekundær enhet.

U29.3M-forsterkeren (pos. 1-6) er valgt som forsterker. En elektrisk enkeltsving type MEO40/10-0,25 (punkt 1-7) er valgt som aktuator. PRZ-150 er valgt som en roterende kontrollventil, som velges avhengig av trykket og diameteren til rørledningen. For å regulere lufttrykket avhengig av drivstofforbruk og oksygeninnhold i røykgasser, brukes en omformer av typen Sapphire-22 DI-2120 (element 4-1) som en lufttrykksmåler. En sekundær enhet som fungerer sammen med en trykktransduser DISK-250-1221 (element 4-2). Luftregulatoren som ble valgt var en regulator av type RS 29.0.12 (pkt. 4-3). Denne typen regulator ble valgt fordi den aksepterer opptil 3 enhetlige DC-signaler. For å måle oksygen i røykgasser brukes en TDK-3M oksygenanalysator (punkt 4-7, 4-8, 4-9). Forsterkeren i dette systemet er en forsterker av typen U293M, aktuatoren er en elektrisk enkeltsvingmekanisme MEO 40/10-0,25 (punkt 4-5). PRZ-150 (pos. 4-6) velges som dreiereguleringsventil.

I systemet for automatisk regulering av vakuumet i kjeleovnen ved å fjerne røykgasser, brukes en omformer av typen Sapphire-22DV-2220 (art 6-1) som vakuumomformer. En sekundær enhet som fungerer sammen med en vakuumomformer DISK-250-1221 (element 6-2). RS 29.0.12 (punkt 6-3) ble valgt som vakuumregulator. Forsterker – U29.3M (pos. 6-4). En elektrisk enkeltsving type MEO 40/10-0,25 ble valgt som aktuator; en roterende kontrollventil ble valgt type PRZ-150. I systemet for automatisk styring av returvannstrøm ved å endre matevanntilførselen er sensoren en kammermembran type DKS 10-150 (pkt. 16-1). Bruken av en kammermembran gir større nøyaktighet da den måler gjennomsnittlig trykk. Måletransduseren som ble valgt var Sapphire-22 DD-2441 (artikkel 16-2). For å eliminere den kvadratiske avhengigheten av trykkfallet på strømningshastigheten og konvertere den til lineær, er det etter omformeren en blokk for å trekke ut kvadratroten BIK-1 (pos. 16-3). Som en sekundær enhet DISK-250-4321 med en PI-kontroller (pos. 16-4). U24.10 (pos. 16-5) er valgt som forsterker. Den elektriske ensvingaktuatoren er valgt som MEO 16/63-0,25-80 (pos. 16-6). Ventilen som brukes er en dreiereguleringsventil 6s-8-1 (artikkel 16-7).

I systemet med automatisk kontroll og alarm av gassstrøm er sensoren en kammermembran type DKS 10-150 (punkt 17-1). Måletransduseren type Sapphire-22DD-VM-2434 (pos. 17-2) er laget i eksplosjonssikker design. Den fungerer sammen med en sekundær enhet som DISK 250-1221 (artikkel 17-4). For å eliminere den kvadratiske avhengigheten av trykkfallet på strømningshastigheten, brukes BIK-1 kvadratrotekstraksjonsblokken (punkt 17-3). I systemet med automatisk kontroll av returvanntrykk, matevanntrykk, lufttrykk, gasstrykk og signalering av returvanntrykk, lufttrykk, gasstrykk, styring og signalering utføres av en trykkmåler som indikerer en signalanordning type DM 2010C (punkt 7, 11, 13), siden lokal kontroll er nødvendig med en alarm på operatørpanelet og en MPZ-U trykkmåler (punkt 9).

I systemet med automatisk overvåking og signalering av vakuum foran røykavtrekket brukes en vakuummåler som indikerer en signaleringstype DV2010Cr (pos. 15). I systemet for automatisk styring av matevannstrøm og vannstrøm i kollektor er sensoren en kammermembran type DKS10-150 (pkt. 11-1, 19-1). Måletransduseren er valgt som Sapphire-22DD-2441 (pos. 18-2, 19-2). For å eliminere den kvadratiske avhengigheten av trykkfallet på strømningshastigheten, brukes BIK-1 kvadratrotekstraksjonsblokken (punkt 18-3, 19-3). DZhK 250-1221 (pos. 18-4, 19-4) er valgt som en sekundær enhet. Føleren i det automatiske røbruker en platinamotstands termisk omformer type TSP-1188-01 (element 21), en enhet som fungerer med et TSP-millivoltmeter type Sh4540N (element 2-2). Overvåking og signalering av metankonsentrasjon i fyrrommet utføres ved hjelp av en optisk-akustisk gassanalysator type GIAM-14 (punkt 20-1, 20-2), siden lokal styring med alarm på operatørpanelet er nødvendig. Et mikroamperemeter M1730 med smal profil fungerer med gassanalysatoren. Kontroll og signalering av tilstedeværelse av flamme i ovnen utføres ved hjelp av en flammeovervåkingsanordning type F34.2 (pos. 21-2). Fotosensoren er valgt type FD4 (pos. 21-1).

Sensor-releer er valgt for beskyttelsessystemer. Som et sensor-relé, returvanntrykk, matevanntrykk, lufttrykk, gasstrykk - DD-0,25 (RUPD) (punkt 8, 10, 12, 14).

Som et vakuumsensor-relé i ovnen til DT-40 (RUPD) kjelen (element 5).

Som matevannstemperatursensor-relé - 31-03 (punkt 3).

For å stenge drivstoff velges en ventil av typen PKN-150 som stengeventil.

5. Spesifikasjon for automasjonsutstyr

5.1 Spesifikasjon for enheter og automasjonsutstyr

| Posisjon | Navn og teknisk egenskaper til utstyr og materialer, produsent (for importert utstyr – land, selskap) |

Type, utstyrsmerke, dokumentbetegnelse og spørreskjemanummer | Enhet |

fabrikk |

Utstyrskode | Pris på utstyr | Mengde | Enhetsvekt | |

| Navn | kode | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

|

gr 100P. Målegrenser - 200¸500 0С, L=200mm. Beskyttelsesbeslag st. 08*13. Programvare "Elektrotermi". Lutsk |

TU25-7363.032-89 |

PC | 976 | 225647 | 4211419719 | 2 | |||

Opptaksenhet. Skala 0-2000С, gr.100P. Upit-220V. Utgangssignal 0-5mA. Nøyaktighetsklasse 0,5. Kirovok-anlegget "Automasjon". Kirovokan. |

Disk-250-1231 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 2 | |||

| 1-3 | Kontakt reguleringsenhet med pulsutgang. Upit-220V. Utgangssignal ±24V. d fra 10 til 500 %, integreringstid fra 5 til 500 sek., dempetid fra 0 til 500 sek. MZTA Moskva |

TU311-0225542. |

PC | 976 | 225542 | 4218413303 | 1 | ||

Kobbermotstand termoelement, gr. 50M, L=200 mm. Målegrenser – 500C +1200C. Beskyttelsesbeslag st. 12x18 N10T. Programvare "Elektrotermi". Lutsk |

TU25-7363.024-88 |

PC | 976 | 225647 | 4211432002 | 2 | |||

| Kontakt reguleringsenhet med pulsutgang. Upit-220V, Iout=±24V, r=10-500%, integreringstid fra 5 til 500 sek., dempingstid fra 0 til 500 sek. MZTA Moskva |

TU311-0225542. |

PC | 976 | 225542 | 4218418292 | 3 | |||

| Tre-posisjons effektforsterker. Upit=220V. MZTA, Moskva |

TU311-9225542. |

PC | 976 | 225542 | 4218218108 | 3 | |||

Aktuatormekanismen er elektrisk enkeltsving. Upit = 220V, nominell dreiemoment 40 N.m, fullt slag av utgående aksel 0,25 omdreininger, nominell tid for fullt slag av utgående aksel 10 s. Cheboksary PA "Prompribor", Cheboksary |

TU25-7504.014-86 |

PC | 976 | 225542 | 4218513420 | 3 | |||

| Roterende reguleringsventil P = 2,5 MPa, arbeidsvinkel 900, Materiale – stål 25P. Teplopribor-anlegget, Ulan-Ude. | PRZ-150 | PC | 976 | 367815 | 23167545113 | 3 | |||

| 1-12 | Opptaksenhet. Skala 0-1000С, gr.50P. Upit=220V. Utgangssignal 0-5mA. Nøyaktighetsklasse 0,5. Kirovok-anlegget "Automasjon". Kirovokan. |

Disk-250-1231 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 1 | ||

| 2-1 | Platina motstand termisk omformer, gr 50P. Målegrenser – 50¸+500 0С, L=200 mm. Beskyttelsesbeslag st. 08х12Н10Т. Programvare "Elektrotermi". Lutsk |

TU25-7363.042-89 |

PC | 976 | 225647 | 4211419562 | 1 | ||

| 2-2 | Millivoltmeter for måling av temperatur, skala 0...3000С, gr. 50P, feil ±1,0%. Utgangssignal 0-5mA. Upit=220V. Moskva | Ш4540/1 | PC | 976 | 227618 | 423250614 | 1 | ||

| Temperaturføler-relé type 31-03. Innstillingsgrenser 400...2000С, retursone 120С, feil +8%. "Prompribor", Orel |

TU311-0227450. |

PC | 976 | 227450 | 4218712541 | 1 | |||

| 4-1 | Trykkmålende transduser. Målegrenser 0-1,6 kPa. Nøyaktighet ±0,5 %. Utgangssignal 0-5 mA. Upit=220V. PA "Teplokontrol" Kazan | "Sapphire-22DI"-2120 TU25-02.100431-85 | PC | 976 | 225626 | 421281 | 1 | ||

| 4-2 | Opptaksenhet. Skala 0-10MPa, Upit=220V. Utgangssignal 0-5mA. Nøyaktighetsklasse 0,5. Chelyabinsk |

Disc-250-1221 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 1 | ||

| Oksygenanalysator. Målegrenser 0-21 %, feil 2 %. Upit=220V, frekvens 50Hz. NPF "Zircon", Moskva | PC | 976 | 226347 | 421511 | 1 | ||||

| 4-9 | Sekundær enhet. Målegrenser 0-21 %, feil 2 %. Upit=220V, frekvens 50Hz. NPF "Zircon", Moskva | "Oximes" | PC | 976 | 226347 | 421511 | 1 | ||

| 5 | Vakuum sensor-relé. Innstillingsgrenser 0,4-40kPa. Upit=220V. Nøyaktighet ±1 %. "Teplopribor" Ulan-Ude. |

PC | 976 | 225610 | 4218721412 | 1 | |||

| 6-1 | Trykkmålende transduser. Målegrenser 0-10 kPa. Nøyaktighet ±0,5 %. Utgangssignal 0-5 mA. Upit=220V. JSC "Manometer", Moskva | "Sapphire-22DV"-2220 TU25-02.100431-85 | PC | 976 | 227508 | 4212814788 | 1 | ||

| 6-2 | Opptaksenhet. Skala 0-10 MPa, gr.50P. Upit=220V. Inngangssignal 0-5mA. Utgangssignal 0-5mA. Nøyaktighetsklasse 0,5. Kirovok-anlegget "Automasjon". Chelyabinsk. |

Disk-250-1211 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 1 | ||

| Trykkmåler som indikerer signalering. Målegrenser 0-1,6 MPa, Uout=220V, nøyaktighetsklasse 1,5. Tomsk manometrisk anlegg, Tomsk |

TU311-0225591. |

PC | 976 | 225591 | 4212148078 | 3 | |||

| Trykkbrytersensor. Innstillingsgrenser 0-25MPa, Uout=220V, feil ±1%. "Teplopribor" Ulan-Ude. | PC | 976 | 225610 | 4218721415 | 4 | ||||

| 15 | Vakuummåler som indikerer signalering. Målegrenser 0-0,1 MPa, Uout=220V, nøyaktighetsklasse 1,5. Tomsk manometrisk anlegg, Tomsk |

TU311-0225991. |

PC | 976 | 225591 | 4212148079 | 1 | ||

|

PA "Gosfispribor" Ivano-Frankivsk |

PC | 976 | 5782913 | 4212921201 | 3 | ||||

| Svinger som måler trykkforskjell. Målegrenser 0-1,6 kPa. Nøyaktighet ±0,5 %. Utgangssignal 0-5mA. Programvare "Termisk kontroll". Kazan | "Sapphire-22DD"-2441 TU25-02.720122-81 |

PC | 976 | 225626 | 421281 | 3 | |||

| Kvadratrotblokk. Uout=220V, utgangssignal 0-5 mA, feil 0,5%. "Prompribor" Ivano-Frankivsk |

TU25-02.72122-81 |

PC | 976 | 225652 | 4218210401 | 4 | |||

| 16-4 | Opptaksenhet. Målegrenser 0-160+14. Utgangssignal 0-5 mA, Uout=220V, nøyaktighetsklasse 0,5. Inngangssignal 0-5 mA. Pi-regulator d=0,5-20 %, dvs. 20-200 sek. Chelyabinsk | Disk-250-4321 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 1 | ||

| 18-5 | Theristor effektforsterker. Strøm 15VA. MZTA. Moskva | U24.10 | PC | 976 | 225342 | 4218218108 | 1 | ||

| 16-6 | Elektrisk en-sving mekanisme. Det nominelle dreiemomentet på utgående aksel er 16N.m. Utgangsakselens fulle slag er 0,25 omdreininger, full slagtid er 63 s. PA "Prompribor" Cheboksary | MEO16/63-025-80 TU25-7504.014-86 |

PC | 976 | 5784910 | 4218513420 | 1 | ||

| 16-7 | Styreventil (roterende). Ru=6,4 MPa, Ku=150m3/h, arbeidsvinkel for spaken 900. Kjeleanlegg i Barnaul. | 6С-8-1 | PC | 976 | 1 | ||||

| 17-1 | Kammermembran. Materiale stål 12x18 N10T. Trykk 10MPa. Diameter 150 mm. PA "Gosfispribor" Ivano-Frankivsk |

PC | 976 | 5782913 | 4212921201 | 3 | |||

| 17-2 | Svinger som måler trykkforskjell. Målegrenser 0-25 kPa. Nøyaktighet ±0,5 %. Utgangssignal 0-5mA. Uut = 220V. Programvare "Termisk kontroll". Kazan | "Sapphire-22DD"-VM-2434 TU25-02.100431-85 |

PC | 976 | 225626 | 421281 | 1 | ||

| 17-4 | Opptaksenhet. Målestokk 0-1600 m3/t. Jin=0-5mA, utgangssignal 0-5mA. Uout=220V, nøyaktighetsklasse 0,5. Chelyabinsk | Disc-250-1221 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 1 | ||

| Opptaksenhet. Skala 0-160 t/t. Jin=0-5mA, utgangssignal 0-5mA. Uout=220V, nøyaktighetsklasse 0,5. Chelyabinsk | Disc-250-1221 TU25-0521.1104-85 |

PC | 976 | 225961 | 4217455000 | 2 | |||

| Optisk-akustisk gassanalysator. Utgangssignal 0-5 mA, Uout=220V, feil ±5%. Smolensk automatiseringsanlegg. | PC | 976 | 5784952 | 4215140281 | 1 | ||||

| Smalprofil milliammeter, modifikasjoner-K. Skala 5kkA-5A, feil ±1,0%. Leningrad PA "Vibrator", St. Petersburg |

TU25-04.2111-77 |

PC | 976 | 5755099 | 4223160235 | 1 | |||

| 21-1 | Lavfrekvent fotosensor, inngangssignal 6-12 Hz, utgangssignal 0...10V. Uut = 27V. MZTA. Moskva |

TU25-0.2.05.0215-82 |

PC | 976 | 225542 | 4218920773 | 1 | ||

| 21-2 | Flammekontroll og tenningskontrollanordning. Strøm 20VA. MZTA. Moskva |

TU25-0205.0214-87 |

PC | 976 | 225342 | 4218780192 | 1 | ||

| 22 | Stengeventil. Diameter 150 mm. | PKN-150 | PC | 976 | 1 | ||||

Kraftenhet. Åtte-kanals versjon. Uut = 220V. Strøm 26 VA. Programvare "Prompribor" Ivano-Frankivsk |

TU25-0.2720159-81 |

PC | 976 | 225652 | 4218210927 | 1 | |||

| 9 | Viser trykkmåler. Målegrenser 0,1-6 MPa, nøyaktighetsklasse 1,5. "Termisk kontroll". Kazan |

TU25-70020045-87 |

PC | 976 | 225626 | 4212131870 | 1 |

6. Automatisk kontroll- og reguleringssystem for direkte vanntemperatur

Ris. 6.1. SAR og SAC for direkte vanntemperaturer

1-1 Platina motstand termisk omformer TSP-1088 gr 100P;

1-2 Opptaksenhet DISK-250-1231;

1-3 Kontaktreguleringsenhet med pulsutgang RS 29.2.22;

1-4 Kobbermotstand termisk omformer TSM-1088 gr 50N;

1-5 Kontaktreguleringsenhet med pulsutgang RS 29.0.12;

1-6 Tre-posisjons effektforsterker U29.3.P;

1-7 Elektrisk enkeltomdreinings aktuatormekanisme MEO-40/10-0,25;

1-8 Roterende kontrollventil PR3-150;

1-9 Platina motstand termisk omformer TSP-1088 gr 100P;

1-10 Opptaksenhet DISK 250-1231;

1-11 Kobbermotstand termisk omformer TSM-1088 gr. 50N.

1-12 Opptaksenhet DISK 250-1231.

Hvis temperaturen på vannet i kollektoren har økt, øker motstanden til motstandstermomformeren type TSP-1088 (element 1-1). Det måles av en sekundær enhet som DISK 250-1231 (pos. 1-2), hvorfra et enhetlig DC-signal leveres til hovedregulatoren RS 29.2.22 (pos. 1-3).

Fra hovedregulatoren går signalet til drivstoffregulatoren type RS29.0.12 (punkt 1-5). Den genererer et styresignal i samsvar med PI-reguleringsloven. Dette signalet forsterkes av forsterker 129.3.M (punkt 1-6) og føres til en aktuator type MEO-40/10-0.25, som snur den roterende reguleringsventilen PRZ-150 og den reduserer drivstofftilførselen.

Hvis utelufttemperaturen øker, vil motstanden til den termiske motstanden type TSM-1088 (punkt 1-4) øke. Fra den går signalet til RS29.1.22-regulatoren (pos. 1-3), og fra den går signalet til RS 29.0.12-regulatoren (pos. 1-5). Den genererer et styresignal i samsvar med PI-reguleringsloven. Dette signalet forsterkes av U29.3M-forsterkeren (element 1-6) og mates til en aktuator type MEO-40/10-0.25 (element 1-7), som reduserer drivstofftilførselen ved å bruke en roterende kontrollventil type PRZ- 150 (pos. 1-8).

Hvis temperaturen på det direkte vannet har økt, øker motstanden til motstandstermomformeren type TSP-1088 (pos. 1-9). Det måles av en sekundær enhet type DISK-250-1231 (pos. 1-10) og fra den leveres et enhetlig DC-signal til kontrolleren RS29.0.12 (pos. 1-5). Den genererer et styresignal i samsvar med PI-reguleringsloven. Dette signalet forsterkes av U29.3M-forsterkeren (element 1-6) og mates til en aktuator type MEO-40/10-0.25, som reduserer drivstofftilførselen ved å endre posisjonen til PRZ-150 roterende kontrollventil (element 1) -8).

Hvis returvannstemperaturen har økt, øker motstanden til motstandstermomformeren type TSM-1088 (pos. 1-11). Det måles av en sekundær enhet som DISK 250-1231 (pos. 1-12) og fra den leveres strømsignalet til kontrolleren RS29.0.12 (pos. 1-5). Den genererer et styresignal i samsvar med PI-reguleringsloven. Dette signalet forsterkes av U29.3M-forsterkeren (element 1-6) og mates til en aktuator type ME0-40/10-0.25 (element 1-7), som reduserer drivstofftilførselen ved å endre posisjonen til den roterende kontrollventilen PRZ- 150 (pos. 1-8). Matevannstemperaturen signaliseres.

7. Beskrivelse av det elektriske kretsskjemaet

7.1 Beskrivelse av driften av det elektriske kretsskjemaet til pulsalarmen til vannvarmekjelen

Riktig konstruerte kretser gir tydelig signalering og bidrar til å forhindre ulykker og ulykker. Alarmkretsen skal sikre samtidig tilførsel av lys- og lydsignaler, fjerning av lydsignalet, gjentatt drift av lydalarmaktuatoren etter at den er slått av ved å trykke på trykknappbryteren; kontroll av aktuatoren til signalutstyr fra én trykknappbryter.

I prosjektet utføres signalering ved hjelp av en pulssignalkrets. La for eksempel temperaturen på det direkte vannet bli høyere enn tillatt verdi, kontakt P1 lukkes, lampe ML1 lyser og kondensator C1 begynner å lade. Ladestrømpulsen får relé K2 til å fungere kort; kontakt K2 (linje 4) slår på relé K1. Kontakt K1 (linje 3) setter relé K1 til selvlåsende, og kontakt K1 (linje 2) slår på klokken. Etter gjeldende puls vil relé K2 bli deaktivert og vil være klar til å motta signaler fra andre sensorer. For å slå av ringeklokken må du trykke på trykknappbryter SB2, relé K1 vil deaktivere og kontaktene K1 (linje 3 og 2) åpnes. Den første kontakten vil forhindre at relé K1 slås på etter å ha senket SNB2-bryteren, og den andre vil slå av klokken. For å kontrollere funksjonaliteten til klokken og lampene, trykk på trykknappbryter SB1. Motstand P1 lar kondensator C1 utlades når P1 åpner, slik at kretsen er klar til å avfyre igjen når P1 lukkes igjen. Diode UD1 forhindrer at alle andre lamper unntatt lampe HL1 slår seg på hvis bare kontakt P1 lukkes. Diode VD2 brukes til å rette opp strømmen. HL11-lampen signaliserer tilstedeværelsen av forsyningsspenning i kretsen.

Sikkerhetsautomatisering er designet for å overvåke kjelens hovedparametre og slå den av hvis disse parametrene avviker utover de tillatte verdiene. Beskyttelseshandlingen reduseres til å kutte av gassen som tilføres kjeleovnen, og forhindrer dermed mulig utvikling av en ulykke.