График ппр скачать таблицу excel. Анализ организации заработной платы на предприятии

Для эффективной работы оборудования на РУП МЗИВ необходима четкая организация его материально-технического обслуживания. Большое количество при этом отводится организации ремонта оборудования. Сущность ремонта заключается в сохранении и восстановлении работоспособности оборудования и механизмов путем замены или восстановления изношенных деталей и регулировки механизмов. Ежегодно более 10-12% оборудования подвергается капитальному ремонту, 20-30% - среднему и 90-100% - малому. Расходы на ремонт и содержание оборудования составляют более 10% себестоимости выпускаемой продукции. За весь срок службы станка расходы на его ремонт в несколько раз превышают его первоначальную стоимость.

Основная задача ремонтного хозяйства - сохранение оборудования в технически исправном состоянии, что обеспечивает его бесперебойную работу. Для этого необходимы систематический уход и обслуживание оборудования в процессе его эксплуатации и организации планово-предупредительного ремонта. В зависимости от размеров предприятий и характера производства применяются три формы организации работ:

– децентрализованная - при которой все виды ремонтных работ и обслуживание выполняют ремонтные службы цехов. Она не очень эффективна;

– централизованная - при которой все ремонтные работы и изготовление запчастей ведут специализированные цехи. Централизация ремонта улучшает качество обслуживания ремонта, снижается себестоимость работ;

– смешанная - при которой капремонт и изготовление запасных частей производится ремонтно-механическим цехом, а малый и средний ремонт, межремонтное обслуживание выполняются силами ремонтных участков основных цехов.

Для ремонта сложной техники (ЭВМ, энергетическое оборудование) все шире применяется фирменное обслуживание, которое осуществляется спецподразделениями предприятия-изготовителя.

В настоящее время на перерабатывающих предприятиях действует система планово-предупредительного ремонта оборудования (ТШР), которая является прогрессивной формой организации ремонтных работ.

ППР представляет собой комплекс организационно-технических мероприятий, направленных на поддержание оборудования в работоспособном состоянии и предупреждение аварийного выхода его из эксплуатации. Каждая машина после отработки определенного количества часов останавливается и подвергается профилактическому осмотру или ремонту, периодичность которых определяется конструктивными особенностями и условиями эксплуатации машин.

Система ППР на РУП МЗИВ предусматривает следующие виды обслуживания:

1. Повседневный технический уход, который включает подготовку оборудования к работе (осмотр, чистка, регулировка), а также пуск и наблюдение в работе. Он проводится обслуживающим персоналом с привлечением в отдельных случаях ремонтных рабочих.

2. Периодические осмотры, проводимые регулярно по плану через определенные промежутки времени, в зависимости от конструктивных особенностей оборудования и условий его эксплуатации. Они проводятся с целью проверки технического состояния машин и выявления дефектов, подлежащих устранению при очередном ремонте.

3. Текущий (малый) ремонт, заключается в замене быстоизнашиваемых деталей, а также в проведении других работ, обеспечивающих нормальную работу машины до следующего ремонта. А также выявляются детали, требующие замены при среднем или капитальном ремонте.

4. Средний ремонт сложнее. Здесь нужно частично разобрать механизм, заменить и восстановить изношенные детали. Он выполняется без снятия механизма с фундамента.

5. Капитальный ремонт, состоящий в замене износившихся деталей и узлов, проверке и регулировке машин и восстановлении их в соответствии с техническими условиями. Проведение капитального ремонта предполагает полную разборку оборудования со снятием в необходимых случаях с фундамента.

Осмотры, текущий и капитальный ремонты выполняет специальный ремонтный персонал с привлечением обслуживающего штата.

В основе составления плана ППР лежат нормативы и структура ремонтного цикла. Ремонтный цикл - это время работы станка от начала ввода его в эксплуатацию до первого капитального ремонта. Зависит он от стойкости деталей и условий работы оборудования. Поэтому длительность ремонтного цикла определяется установленной для данного типа оборудования исходной величиной, которая приводится в системе ППР по соответствующей отрасли и оборудованию.

Структура ремонтного цикла - это количество и последовательность входящих в ремонтный цикл ремонтов и осмотров.

Межремонтный период (Мрц ) - это время работы оборудования между двумя плановыми ремонтами:

где Рц

Количество средних ремонтов;

Количество текущих (малых) ремонтов.

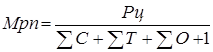

Межосмотровой период - это время работы оборудования между двумя смежными осмотрами или между осмотром и очередным ремонтом:

где - количество осмотров.

Каждой единице оборудования присваивается категория ремонтной сложности (R). Она характеризует степень сложности ремонта данного вида оборудования. Номер категории, присвоенной или иной машине, указывает на количество содержащихся в ней условных ремонтных единиц.

Категория сложности ремонта используется для расчета объема ремонтных работ, который необходим для определения трудоемкости ремонтных работ и на этой основе расчета численности ремонтного персонала и их фонда зарплаты, определения количества станков в ремонтно-механических мастерских.

Построим структуру ремонтного цикла и определим количество всех видов ремонтов и осмотров по некоторому оборудованию РУП МЗИВ.

Для удобства выполнения расчетов исходные данные сведем в таблицу 4.1 (на основании данных РУП МЗИВ (по количеству оборудования) и «Положения о системе планово-предупредительного ремонта оборудования).

Таблица 4.1 - Исходная информация

|

Показатели |

Бутылкомоечная машина |

Разливочный автомат |

|

Количество единиц оборудования |

||

|

Количество ремонтов (осмотров) оборудования в структуре ремонтного цикла |

||

|

· капитальный |

||

|

· средний |

||

|

· текущий |

||

|

· осмотры |

||

|

Продолжительность ремонта оборудования, смены |

||

|

· капитальный |

||

|

· средний |

||

|

· текущий |

||

|

· осмотры |

||

|

Продолжительность ремонтного цикла, мес. |

||

|

Трудоёмкость проведения ремонтов (осмотров) |

||

|

· капитальный |

||

|

· средний |

||

|

· текущий |

||

|

· осмотры |

Норма межремонтного обслуживания на одного рабочего в смену (на основании «Положения о системе планово-предупредительного ремонта оборудования): для оборудования по розливу вин - 100 и прочего технологического оборудования 150 условных ремонтных единиц

Годовой фонд рабочего времени одного рабочего 1860 ч., коэффициент выполнения нормы выработки 0,95, сменности работы оборудования 1,5. Длительность рабочей смены 8 ч. Численность рабочих, занятых непосредственно на ремонте 9 человек (по данным РУП МЗИВ).

Построим структуру ремонтного цикла по всем видам оборудования по данным таблицы 4.1.

Для бутылкомоечной машины: К-О1-О2-ОЗ-О4-О5-Т1-О6-О7-О8-О9-010-С1-О11-О12-О13-Оl4-О15-Т2-О16-О17-О18-О19-О20-К

Розливочный автомат К-О1-О2-ОЗ-О4-О5-О6-О7-О8-Т1-О9-О10-О11-О12-О13-О14-О15-О16-С1-О17-О18-О19-О20-О21-О22-О23-О24-Т2-О25-О26-О27-О28-О29-О30-ОЗ1-О32-С2-ОЗЗ-О34-О35-О36-О37-О38-О39-О40-ТЗ-О41-О42-О43-О44-О45-О46-О47-О48-К

Чтобы распределить все ремонты и осмотры по месяцам планируемого года, необходимо определить продолжительность межремонтного (Мрп ) и межосмотрового (Моп )периодов (по данным таблицы 4.1)по формуле:

Рц - продолжительность ремонтного цикла,

Для бутылкомоечной машины:

Мрп =18/(1+2+1)=4,5 мес.=135 дн.

Разливочный автомат

Мрп =48/(2+3+1)=8 мес.=240 дн.

Определим продолжительность межосмотрового периода:

Для бутылкомоечной машины:

Моп =18/(1+2+20+1)=0,75 мес.=23 дн.

Разливочный автомат

Моп =48/(2+3+48+1)=0,9 мес.=27 дн.

Основным документом, по которому осуществляется ремонт электрооборудования, является годовой график планово-предупредительного ремонта электрооборудования, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту электрооборудования.

Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта энергетического оборудования». Воспользуемся справочником А.И. Ящура 2008 года.

Рассмотрим конкретно взятый пример. Предположим, что у нас в электрохозяйстве, в корпусе 541, есть:

1. Масляный трансформатор трехфазный двухобмоточный 6/0,4 кВ,

2. Электродвигатель насоса, асинхронный Рн=125 кВт;

Шаг 1. Вносим в пустую форму таблицы «Исходные данные для составления графика ППР» наше оборудование.

Шаг 2. На этом этапе определяем нормативы ресурса между ремонтами и простоя.

a) Для нашего трансформатора: открываем справочник стр.205 и в таблице «Нормативы периодичности, продолжительности и трудоемкости ремонта трансформаторов и комплектных подстанций» находим описание оборудование, которое подходит к нашему трансформатору. Для своей мощности 1000 кВА выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в таблицу «Исходные данные для составления графика ППР».

б) Для электродвигателя по той же схеме – стр.151 Таблица 7.1 (смотри рисунок).

Найденные нормативы в таблицах переносим в таблицу «Исходные данные для составления графика ППР».

Таблица. - Исходные данные для составления графика ППР

Очередные осмотры электрооборудования (без их отключения) производятся один раз в месяц. Продолжительность и трудоемкость ТО электрического оборудования следует предусматривать 10% от текущего ремонта.

Для того чтобы определить сколько будет длиться в месяцах ремонт необходимо количество часов периодичности ремонта по оборудованию разделить на количество часов в месяц. Производим вычисление для трансформатора Т-1: 103680/720 = 144 мес.

Шаг 3. После таблицы «Исходные данные для составления графика ППР» необходимо рассчитать количество ремонтов между осмотрами и составить по каждому типу оборудования структуру ремонтного цикла.

Шаг 4.

Для выбранного электрооборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определиться с датами последних ремонтов – капитального и текущего. Предположим, мы составляем график на 2014 год. Оборудование действующее, даты ремонтов допустим нам известны. Для трансформатора Т-1 капитальный ремонт проводился в январе 2008 года, текущий – январь 2011 года. Для электродвигателя Н-1 капитальный – сентябрь 2012, текущий – март 2013 года.

Определяем когда и какие виды ремонта предстоят трансформатору Т-1 в 2014 году. Как мы знаем в году 8640 часов. Берем найденный норматив ресурса между капитальными ремонтами для трансформатора Т-1 103680 ч. и делим его на количество часов в году 8640 ч. Производим вычисление 103680/8640 = 12 лет. Таким образом, следующий капитальный ремонт должен проводиться через 12 лет после последнего капитального ремонта, а т.к. последний был в январе 2008 г., значит, следующий планируем на январь 2020 года.

По текущему ремонту тот же принцип действия: 25920/8640=3 года. Последний текущий ремонт производился в январе 2011, т.о. 2011+3=2014. Следующий текущий ремонт в январе 2014 года, именно на этот год мы и составляем график, следовательно, в графе 8 (январь) для трансформатора Т-1 вписываем «Т».

Для электродвигателя получаем: капитальный ремонт проводится каждые 6 лет и планируется на сентябрь 2018 года. Текущий проводится 2 раза в год (каждые 6 месяцев) и, согласно последнему текущему ремонту планируем на март и сентябрь 2014 года.

Важное замечание: если электрооборудование вновь монтируемое, то все виды ремонта, как правило, «пляшут» от даты ввода оборудования в эксплуатацию.

Шаг 5. Определяем годовой простой текущего ремонта. Для трансформатора он будет равен 8 часам, т.к. в 2014 году мы запланировали один текущий ремонт, а в нормах ресурса на текущий ремонт - 8 часов. Для электродвигателя Н-1 в 2014 году будет два текущих ремонта, норма простоя в текущем ремонте – 10 часов. Умножаем 10 часов на 2 и получаем годовой простой равный 20 часам.

Шаг 6. Определяем годовую трудоемкость ремонтов.

Для трансформатора он будет равен 62 чел/час., т.к. в 2014 году мы запланировали один текущий ремонт, а в нормах ресурса на текущий ремонт - 62 чел/час. Для электродвигателя Н-1 в 2014 году будет два текущих ремонта, норма трудоемкости в текущем ремонте – 20 чел/час. Умножаем 20 чел/час на 2 и получаем годовую трудоемкость - 40 чел/час.

Наш график приобретает следующий вид:

Шаг 7. На основании структуры ремонтного цикла по каждому оборудованию проставляем количество осмотров между ремонтами и определяем годовой простой по ТО.

Для одного трансформатора простой будет равен 0,8 часам, по структуре ремонтного цикла количество осмотров между ремонтами - 35ТО. В 2014 году мы запланировали один текущий ремонт, поэтому количество осмотров будет всего 11, норма годового простоя ТО составит 8,8 (11 умножаем на 0,8).

Для электродвигателя Н-1 простой будет равен 0,1 часам, по структуре ремонтного цикла количество осмотров между ремонтами - 5ТО. В 2014 году мы запланировали два текущего ремонта, поэтому количество осмотров будет 10, норма годового простоя ТО составит 1,0 (10 умножаем на 0,1).

Трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Для трансформатора он будет равен 68,2 чел/час (6,2 чел/час умножаем на 11ТО).

Для электродвигателя Н-1 в 2014 году будет равен 20 чел/час (2 чел/час умножаем на 10 ТО).

Получаем окончательный вид нашего графика.

Такая схема удобна при работе с подрядными организациями, выполняющими ремонтные работы. Не стоит забывать, что даты ремонтов необходимо согласовывать с механической службой и при необходимости службой КИПиА, а также с другими структурными подразделениями, имеющим непосредственное отношение к ремонту и обслуживанию смежного оборудования.

ППР ремонт электроустановок

Планово-предупредительный ремонт представляет собой определенную систему работ по поддержанию электрооборудования и других элементов электроустановок в нормальном (рабочем) состоянии.

Система планово-предупредительного ремонта (система ППР) электрооборудования предусматривает межремонтное обслуживание, текущий, средний и капитальный ремонты.

Межремонтное обслуживание включает: 1) эксплуатационный уход - чистку, смазку, обтирку, регулярный наружный осмотр и пр.; 2) мелкий ремонт электрооборудования - исправление мелких деталей, крепление деталей, подтяжку разлаженных креплений.

Текущий ремонт электроустановок

Текущий ремонт предусматривает: замену быстро изнашивающихся деталей, исправление малых дефектов, промывку и чистку масляных и охлаждающих систем. В период текущего ремонта выявляют состояние электрооборудования и степень необходимости в среднем и капитальном ремонтах, корректируют первоначально намеченные сроки ремонта.

Текущий ремонт производят на месте установки электрооборудования.

Для электродвигателей осуществляются следующие операции:

1) наружный осмотр и протирка электродвигателя от пыли, масла и грязи;

2)

проверка:

а)

щитков для зажимов;

б) радиального и

аксиального зазоров;

в) вращения

смазочного кольца;

г) крепления

электродвигателя; д) наличия смазочного

масла в подшипниках;

3) восстановление изоляции у перемычек и выводных концов;

4) проверка исправности заземления, натяжения ремня, правильного подбора плавких вставок;

5)

измерение сопротивления изоляции

обмоток мегомметром. Для пускорегулирующей

аппаратуры требуется:

1)

наружный осмотр и протирка;

2) зачистка

подгоревших контактов;

3) регулировка

нажатия скользящих контактов;

4)

проверка: а) контактов в соединениях;

б) работы магнитопровода; в) плотности

прилегания контактов; г) уставки реле

или термоэлемента;

5) регулировка

пружин и работы механической части;

6)

проверка правильности заземления

прибора.

Средний ремонт электроустановок

Средний ремонт предусматривает частичную разборку электрооборудования; разборку отдельных узлов; ремонт или замену изношенных деталей; измерение и определение состояния деталей и узлов; составление предварительной ведомости дефектов; снятие эскизов и проверку чертежей на запасные детали; проверку и опробование электрооборудования или его отдельных узлов.

Средний ремонт производят на месте установки электрооборудования или в ремонтной мастерской.

Для электродвигателей выполняют все операции текущего ремонта; кроме того, предусматривается:

1)

полная разборка электродвигателя с

устранением поврежденных мест обмотки

без ее замены;

2) промывка механических

частей электродвигателя;

3) мойка,

пропитка и сушка обмоток;

4) покрытие

обмоток лаком;

5) проверка исправности

и крепления вентилятора;

6) при

необходимости проточка шеек вала

ротора;

7) проверка и выверка зазоров;

8)

смена фланцевых прокладок;

9) промывка

подшипников и в случае необходимости

иереза-ливка вкладышей подшипников

скольжения;

10) заварка и проточка

заточек у щитов электродвигателя;

11)

сборка электродвигателя с испытанием

на холостом и рабочем ходах.

Для пускорегулирующей аппаратуры выполняют все операции текущего ремонта.

Кроме того, предусматривается:

1)

полная замена всех износившихся частей

аппарата;

2) проверка и регулировка

реле и тепловой защиты;

3) ремонт

кожухов, окраска и опробование аппаратуры.

Капитальный ремонт. Для электродвигателей

осуществляются следующие операции:

1)

полная либо частичная замена обмоток

или их ремонт;

2) замена вала ротора;

3)

балансировка ротора;

4) замена вентилятора

и фланцев;

5) чистка, сборка, окраска

электродвигателя и испытание его под

нагрузкой.

Организация обслуживания и ремонта электрооборудования зависит от количества и мощности токоприемников, находящихся в эксплуатации на данном предприятии. На предприятиях, имеющих до 1000 токоприемников общей мощностью до 4000 квт, все виды ремонта электрооборудования и электросетей выполняются в электросиловом цехе отдела главного энергетика или главного механика.

На предприятиях, имеющих более 1000 единиц токоприемников общей мощностью свыше 4000 квт, текущий и средний ремонты цехового электрооборудования, а также его обслуживание осуществляет персонал производственных цехов. Для этой цели имеется группа электромонтеров при цеховом механике.

Капитальный ремонт электроустановок

Капитальный ремонт включает полную разборку электрооборудования, замену отдельных деталей или узлов, исправление всех дефектов, испытание и опробование. Целью капитального ремонта является полное восстановление первоначальной технической характеристики электрооборудования. При его проведении следует также учитывать возможность модернизации оборудования.

Капитальный ремонт в зависимости от технологии ремонтных операций проводится на месте установки электрооборудования или в ремонтном цехе. Затраты на текущий и средний ремонт производятся за счет цеховых расходов, а капитальный ремонт - за счет амортизационных отчислений.

Трудоемкость текущего ремонта рекомендуется принимать 8-10%, а среднего 35-45% трудоемкости капитального ремонта. Общее руководство всей работой по организации и проведению планово-предупредительных ремонтов электрооборудования осуществляется отделом главного энергетика (ОГЭ) или (там, где он отсутствует) отделом главного механика (ОГМ).

Рассмотрим содержание работ по различным видам ремонтов для короткозамкнутых асинхронных двигателей и их аппаратуры. Капитальный ремонт электрооборудования осуществляется электроремонтным цехом отдела главного энергетика.

Похожие статьи

-

Кекс с малиной Тесто для маффин из протертой малины

Немыслимо сложный рецепт! Из серии «смешиваем всё вместе и выпекаем». Весь процесс приготовления займет у вас минут 6, плюс 20 минут на выпекание. Так что, если нужно срочно чем-то накормить незваных гостей, возьмите себе на заметку. Тем...

-

Самые вкусные ленивые чебуреки Пошаговый рецепт ленивых чебуреков

Еще одна кулинарная находка, «спонсором» которой является лень. Лаваш - отличный выход для тех, кто не любит замешивать тесто для чебуреков и тщательно защипывать их края. Действительно, на готовку этой выпечки в домашних условиях уходит...

-

Салат "цезарь" с пекинской капустой и курицей Цезарь с курицей и пекинской рецепт

Салат "Цезарь" уже давно и прочно вошел в нашу жизнь. Салат является малокалорийным, но при этом очень вкусным и сочным! Каждая хозяйка подстраивает его под вкусы своей семьи и я не являюсь исключением. Поэтому поделюсь нашим любимым...

-

Крабовый салат с капустой и кукурузой Салат капуста крабовые палочки кукуруза огурец

Предлагаем вашему вниманию безумно вкусный салат «Свежесть» с капустой. Легкий овощной салат без майонеза несложный в приготовлении, а в результате получается очень эффектным и вкусным! Пальчики оближешь! Нотку свежести салату придаст...

-

Щи с рыбными консервами в мультиварке

Щи бывают разные, один из вариантов – рыбные. Это блюдо намного легче мясного, но не такое пустое, как вегетарианский суп. Также оно отличается особенным ароматом. Попробуйте приготовить! Кто знает, может рыбные щи понравятся домочадцам,...

-

Королева пентаклей в таро: значение карты в раскладах

Финансовое благополучие, стабильность, плодородие и уверенность – вот что олицетворяет карта Таро Королева пентаклей.Выпадая в гадании, она предвещает успех во всех начинаниях и реализацию задуманного. Анализировать значение этой карты в...