Система планово-предупредительного технического обслуживания и ремонта

«Организация ремонта локомотивов»

Введение: предмет, цель и задачи дисциплины

1. Система технического обслуживания и текущих ремонтов локомотивов.

1.1. Задачи и содержание технического обслуживания и ремонта локомотивов.

1.2. Виды технического обслуживания и текущих ремонтов локомотивов.

1.3. Ремонтный цикл.

1.4. Диагностика в системе технического обслуживания и ремонта локомотивов.

1.5. Технико-экономическая эффективность системы технического обслуживания и текущих ремонтов локомотивов.

2. Организация технического обслуживания и текущих ремонтов локомотивов.

2.1. Методы организации технического обслуживания и ремонта локомотивов.

2.3. Планирование технического обслуживания и текущих ремонтов, определение программы ремонтов.

2.4. Расчёт запаса агрегатов и технико-экономическая эффективность агрегатного метода ремонта

25. Расчёт рабочей силы

2.6. Организация труда ремонтных бригад

3. технология и технические средства текущих ремонтов.

3.1. Специализация и кооперирование локомотиворемонтного производства, поточный метод ремонта

3.2. Графики технологических процессов текущих ремонтов локомотивов и их оптимизация.

3.3. Организация работы и основное технологическое оборудование участков текущих ремонтов.

3.4. Определение числа ремонтных позиций и оборудования.

3.5. Агрегатно-заготовительные и заготовительные участки депо.

Глава 1. СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И ТЕКУЩИХ РЕМОНТОВ ЛОКОМОТИВОВ

1.2. Виды технического обслуживания и текущих ремонтов локомотивов

1.3. Ремонтный цикл

1.4. Диагностика в системе технического обслуживания и ремонта локомотивов

1.5. Технико-экономическая эффективность системы ТО и ТР локомотивов

Задачи и содержание технического обслуживания и ремонтов локомотивов

Техническое состояние локомотивов в процессе эксплуатации изменяется. Оно ухудшается вследствии изнашивания деталей и механизмов, нарушения регулировок, ослабления креплений, поломок и других неисправностей. В электрических машинах изменяются (ухудшаются) физические и механические свойства электроизоляции. Понижается надежность локомотива.

Ресурс надежности, заложенный в конструкции локомотива при проектировании и постройке, постепенно расходуется, и при его значении ниже определенного уровня может произойти порча (отказ) локомотива, что может стать причиной аварии, чаще- нарушения графика движения поездов, перерасхода топлива или электроэнергии, остановки на железнодорожном участке и т. п. Такие явления могут возникнуть и внезапно.

Для предупреждения этих недопустимых явлений создана и функционирует система технического обслуживания (ТО) и ремонтов (ТР). Система ТО и ТР включает комплекс работ для поддержания, и восстановления исправности или только работоспособности локомотива и моторвагонного подвижного состава МВПС.

Техническое обслуживание отличается от ремонтов объемом и содержанием работ. Большинство работ на ТО выполняют без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки, слесарная обработка на месте, замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на новые, подтяжка, крепление, добавление или смена смазочных материалов в узлах трения.

Установлено четыре вида технического обслуживания: ТО-1, проводимое в эксплуатации ТПС силами локомотивных бригад, ТО-2, ТО-3 и ТО-4 – выполняемые в локомотивных депо ремонтными бригадами слесарей.

Проведение ТО должно обеспечивать высокий коэффициент технической готовности локомотивов и моторвагонного подвижного состава, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов, длительную работоспособность. Особому контролю подвергаются ходовые части, тормозное оборудование, устройства локомотивной сигнализации, скоростемеры, приборы контроля бдительности и радиосвязи, т.е. все узлы и агрегаты, исправное состояние которых обеспечивает безопасность движения поездов.

Ремонтами называют комплекс операций, выполняемых с целью восстановления исправности или работоспособности ТПС и восстановления его ресурса (ресурса его элементов), регламентного внешнего вида, соответствующего требованиям ПТЭ, а также устранения отказов и неисправности, возникающих при работе ТПС на линии или выявляемых в процессе технического обслуживания

К ремонтам ТПС относятся текущие ТР-1, ТР-2 и ТР-3, выполняемые в локомотивных депо, и капитальные КР-1 и КР-2, проводимые на локомотиворемонтных заводах.

Объемы обязательных работ, выполняемых при всех видах технического обслуживания и ремонта ТПС каждого вида и типа (серии), регламентируются Правилами текущего и капитального ремонта электроподвижного состава, тепловозов, дизель-поездов, Инструкцией по техническому обслуживанию электропоездов в эксплуатации.

Время, затрачиваемое на ТО и ТР, исключается из полезного времени эксплуатационной работы локомотива (перевозочной работы) и является непроизводительным, поэтому эффективность организации системы ТО и ТР можно оценивать коэффициентом готовности локомотива

где – календарный фонд времени локомотива за период между плановыми видами ремонтов ТР;

– количество обслуживаний і -го вида за такой же период;

– продолжительность нахождения локомотива на і -м виде обслуживания

р – число видов обслуживания между плановыми ремонтами.

Рис1. Структура системы технических обслуживании и текущих ремонтов

На схеме (рис.1) представлена структура системы ТО и ТР. Она состоит из двух подсистем: поддержания эксплуатационной надежности на допустимом уровне, обеспечивающем отсут.ствие отказов в эксплуатации, и подсистемы восстановления конструктивной надежности.

Виды технического обслуживания и текущих ремонтов

К атегория:

Поддержание и восстановление строительных машин

Сущность системы ТО и ремонтов

В процессе эксплуатации С ДМ важно управлять их работоспособностью. Поддержание высокого уровня работоспособности обеспечивается предупреждением повышенного износа деталей, отказов и повреждений сборочных единиц и машин в целом путем регулярного проведения комплекса организационно-технических мероприятий. Они разрабатываются на основе рекомендаций заводов-изготовителей, нормативно-технической документации по обслуживанию и ремонту машин, а также требований Госпроматомнадзора и Госавтоинспекции по их безопасной эксплуатации и проводятся с установленной периодичностью и трудоемкостью. Перечень выполняемых операций, их трудоемкость и периодичность определяет режим ТО и ремонтов. Термины, определения, нормативы и режимы ТО и ремонтов приведены в нормативно-технической документации.

В процессе эксплуатации проводятся: ежесменное техническое обслуживание (ЕО); плановое техническое обслуживание (ТО), выполняемое в плановом порядке с определенной периодичностью; сезонное обслуживание (СО), выполняемое при подготовке машины к летним и зимним условиям эксплуатации. Для конкретных машин планируется несколько ТО, различающихся объемом работ и периодичностью. В зависимости от последовательности им присваивается порядковый номер, причем в объем работ ТО с более высоким порядковым номером входят все операции из предшествующих ТО, включая иЕО.

При ежедневном обслуживании проводятся: общий контроль технического состояния машины, очистка и мойка для поддержания внешнего вида, заправка ТСМ. ЕО выполняется, как правило, перед началом или после рабочей смены. Плановые ТО дополнительно включают регулировочные, контрольно-диагностические, крепежные и смазочные работы.

Для восстановления работоспособности машины производится ее ремонт, который включает комплекс работ по устранению повреждений и отказов. В соответствии с характером и назначением работ различают текущий (Т) и капитальный (К) ремонты.

Текущий ремонт производится с целью устранения возникших отказов и неисправностей и обеспечения гарантированной работоспособности машины до очередного планового ремонта. Характерными работами текущего ремонта являются: разборочные, дефектовочные, слесарные, сварочные, сборочные, окрасочные, замена деталей и сборочных единиц в объеме, определенном техническим состоянием машин.

Капитальный ремонт производится с целью восстановления работоспособности машины и ее сборочных единиц с обеспечением ресурса не менее 80% ресурса новой машины. Машина или сборочная единица (объект) направляется в капитальный ремонт, когда базовые детали требуют ремонта или замены. Капитальный ремонт объекта предусматривает его полную разборку, дефек-товку, восстановление или замену деталей с последующей сборкой, регулировкой и испытанием. Базовые детали составляют основу объекта и обеспечивают правильное расположение и функционирование всех деталей и сборочных единиц в целом. При капитальном ремонте восстанавливаются: зазоры и натяги сопряжений, взаимное расположение деталей, микрогеометрия рабочих поверхностей, структура и твердость металлов, внешний вид и соединительные размеры сборочных единиц.

СИСТЕМА ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОГО ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА;

ОПЕРАЦИИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ

Система планово-предупредительного технического обслужив и ремонта представляет собой комплекс организационно-технические мероприятий, проводимых в плановом порядке. Мероприятия разрабатываются и осуществляются в соответствии с рекомендациями заводов-изготовителей и включают в себя профилактические осмотр

техническое обслуживание, ремонты.

В процессе использования машин проводятся: ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течении и после рабочей смены; плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенные, устанавливаемые заводами-изготовителями периоды; сезонное техническое обслуживание (СО), выполняемое два раза в год при подготовке май к эксплуатации в последующем сезоне.

Плановые ремонты различают двух видов: текущий (Т) и в капитальный (К). Текущий ремонт должен обеспечивать работоспособность машины до очередного планового ремонта, капитальный ремонт исправность машины на время, равное или близкое ее полному ресурсу. Периодичность выполнения того или иного вида технического обслуживания или ремонта измеряется наработкой машины в час. Наработку определяют по показаниям установленных на маг счетчиков или по данным учета сменного времени. Для учета сменного времени ведется журнал учета наработки. Периодичность, трудоемкость и продолжительность технических обслуживании и ремонтов погрузчиков приведены в Рекомендациях по организации технического обслуживания и ремонта строительных машин.

Организация-владелец разрабатывает план-график технического обслуживания и ремонта находящегося на ее балансе погрузчика. Работы по.техническому обслуживанию и ремонту выполняются в соответствии с указаниями, содержащимися в Инструкции по эксплуатации завода-изготовителя машины.

Операции технического обслуживания проводят в такой последовательности. Ежесменное техническое обслуживание (ЕО) (выполняет машинист) включает в себя операции по подготовке машины к работе, обслуживание, возвращение на стоянку (в гараж).

В процессе подготовки к работе машинист осматривает погрузчик, проверяет комплектность и состояние инструмента. Перед пуском двигателя контролирует уровень и качество масла в картере двигателя, наличие топлива в баке, охлаждающей жидкости в радиаторе, рабочей жидкости в гидробаке; проверяет также крепление колес, состояние шин и давление в них, натяжение ремня привода вентилятора и генератора. При необходимости производятся работы по устранению течи и дозаправки систем.

После запуска и прогрева двигателя проверяют исправность действия контрольно-измерительных приборов, работу рабочего оборудования, ходовой части и гидропривода, исправность тормозов и рулевого управления.

По возвращении на стоянку очищают и осматривают погрузчик, устраняют неисправности и смазывают детали и механизмы.

Первое техническое обслуживание (ТО-1) проводит специализированная бригада с привлечением машиниста на специальном участке и включает дополнительно к операциям ЕО ряд дополнительных проверок и регулировок по двигателю, рабочему оборудованию, ходовой части. В процессе ТО-1 проверяют все крепежные соединения погрузчика и регулируют рулевое управление, управление тормозами и сцеплением. Осматривают все соединения трубопроводов, оценивают состояние рукавов. Спускают отстой из фильтра очистки топлива. Контролируют, как затянуты гайки шпилек на головке блока цилиндров, хорошо ли работает привод управления -карбюратором, и регулируют гидроусилитель руля.

Второе техническое обслуживание (ТО-2) включает весь объем работ ЕО и ТО-1 и дополнительно следующие работы: проверку, очистку свечей; регулирование зазоров между электродами; очистку и регулировку карбюратора; проверку и зачистку контактов прерывателя; проверку и регулирование зазоров между клапанами и толкателями; разборку топливного отстойника;

промывку сетки и фильтрующего элемента, подшипников ступиц колес; замену смазки; регулирование подшипников; очистку тормозных механизмов и проверку их технического состояния; регулировку зазоров в рулевом управлении; настройку клапанов в гидросистеме;

регулирование натяжения цепей подъемника; проверку состояния щеток и коллектора генератора; зачистку клеммы аккумуляторной батареи; затяжку болтов и гаек крепления механизмов к раме.

Сезонное техническое обслуживание (СО) проводится два раза в год - весной и осенью и включает работы, предусмотренные ТО-2, и дополнительные: промывку системы охлаждения и ее заправку сезонной жидкостью; промывку топливного бака и топливопроводов; сезонную смену смазки и рабочей жидкости, проверку плотности электролита и доведение ее до нормы; очистку и смазку элементов ручного тормоза.

Состав операций и технического обслуживания для каждой конкретной модели машины определяется Инструкцией завода-изготовителя,

ВИДЫ И МЕТОДЫ РЕМОНТА

Общие сведения. Текущие (Т) и капитальные (К) ремонты проводят после выработки ресурса или в зависимости от фактического состояния машин. Место ремонта выбирают в зависимости от конкретных условий, обычно текущий ремонт выполняют на участке механизации владельца, капитальный - на специализированном предприятии;

Сдача в капитальный ремонт производится в соответствии с ГОСТ 24408-80 «Правила сдачи в капитальный ремонт и выдачи из капитального ремонта машин и их составных частей. Общие требования». Сдачу в ремонт производит организация-владелец машины, а приемку в ремонт - ремонтное предприятие. При сдаче оформляется акт, в котором отражается техническое состояние и комплектность машины. Ремонтному предприятию передается также паспорт погрузчика. Если машина направляется в ремонт в результате аварии, то вместе с паспортом передается также аварийный акт.

Ремонт погрузчика производится в соответствии с нормативно-технической документацией на ремонт. Если дефекты погрузчика не предусмотрены документацией (в результате аварии или грубого нарушения правил эксплуатации), ремонт производится только по соглашению между владельцем и ремонтным предприятием.

Ремонт производится следующими методами: I

обезличенный - когда не сохраняется принадлежность восстановленных деталей и сборочных единиц к определенному экземпляру, машины;

необезличенный - при котором сохраняется принадлежность восстановленных деталей и сборочных единиц к определенному экземпляру машины;

агрегатный - при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. К агрегатам погрузчика относятся: двигатель, коробка передач, механизм обратного хода, ведущий мост, гидронасосы, распределитель и т. п.;

поточный - когда ремонт выполняется на специализированных рабочих местах с определенными технологической последовательностью и ритмом.

По месту проведения ремонта различают ремонт эксплуатирующей организацией, ремонт специализированной организацией (ремонтное предприятие) и ремонт предприятием-изготовителем. Метод ремонта определяется местом его проведения. Необезличенный и агрегатный методы применяются при ремонте эксплуатирующей организацией, обезличенный и поточный - на специализированном ремонтном предприятии.

Под операцией ремонта понимают законченную часть ремонта, которая выполняется на одном рабочем месте рабочим определенной квалификации. Технологический процесс ремонта - последовательность операций по восстановлению работоспособности сборочной единицы или машины.

Технологический процесс разрабатывается согласно техническим условиям, в которых приводятся величины предельных износов де

талей, указываются выбраковочные признаки, зазоры (натяги) при сборке отремонтированных сборочных единиц, режимы и время испытания агрегатов после ремонта, технологические карты, инструменты и приспособления, нормы расхода материала, нормы времени. При обезличенном методе технологические карты содержат описание укрупненных операций, которые распространяются на все агрегаты и детали, при индивидуальном - операции более детализованы. Наиболее сложен технологический процесс капитального ремонта индивидуальным методом, при котором производится полная разборка машины с восстановлением первоначальных посадок большинства сопряженных деталей.

Погрузчики ремонтируют агрегатным методом. Базовые сборочные единицы (рама, рабочее оборудование, кабина, облицовки) восстанавливают необезличенным методом с сохранением принадлежности сборочных единиц к ремонтируемой машине. Последовательность операций следующая: после приемки погрузчика в ремонт демонтируют рабочее оборудование, разбирают его на агрегаты, ремонтируют базовые сборочные единицы, собирают отремонтированные элементы, монтируют рабочее оборудование, испытывают машину, красят и сдают владельцу. Необходимое условие внедрения агрегатного метода - создание оборотного фонда агрегатов и деталей.

Агрегаты ремонтируют на специализированных предприятиях (двигатели, коробки передач) или на специализированных участках (гидрооборудование, ведущие мосты), и в том и в другом случае обезличенным поточным методом. Последовательность операции: разборка деталей, мойка, дефектация. Негодные детали сдают в утиль, детали с дефектами ремонтируют. Исправные детали отправляют на комплектовочный склад. Затем собирают агрегаты, испытывают и.направляют в оборотный фонд.

При агрегатном методе продолжительность ремонта машины определяется временем ремонта базовых сборочных единиц.

Независимо от применяемого метода ремонта в технологический процесс входят следующие операции: мойка, разборка, дефектация, ремонт, сборка, испытание, окраска.

Погрузчики моют и очищают от грязи на специально оборудованной площадке с твердым покрытием, уклоном к середине для стока воды и бортиками высотой 0,35 м. Вода стекает по трубам в грязеотстойник, оттуда в уловитель нефтепродуктов, а затем в маслосборный колодец. Площадка оборудуется устройствами для подогрева воды и подачи ее под давлением (при необходимости). Для очистки применяют скребки и щетки, моют погрузчики струёй горячей воды. При мойке используют капроновые щетки, закрепленные на полой рукоятке, к которой по гибкому шлангу подводится вода. Труднодоступные и сильно загрязненные места очищают растворами. Детали моют в ваннах, а при больших объемах ремонта в моечных машинах. Для очистки от грязи стальных и чугунных деталей применяют нагретые до 80-90 "С щелочной раствор (10 % каустической соды и 0,5 мыла) или водные растворы органических полупродуктов. В щелочном растворе нельзя промывать алюминиевые детали. Для очистки от коррозии применяют нагретую до 90-100 °С водную bi суперфосфата и 25%-ную соляную кислоту с добавлением 1 %или 15%-ную серную кислоту с добавлением 5 % спирта.

Нагар удаляют либо металлическими щетками после предварительного размягчения бензином с последующей обдувкой песком либо погружением деталей на 2-4 ч в нагретые до 90-95 °С раствора различного состава. Накипь удаляют погружением деталей в нагретый до 60-70 °С раствор каустической соды.

Погрузчики разбирают в специализированном цехе ремонтного предприятия или на участке ремонта эксплуатирующей организация Для этого машину устанавливают г козлы, а каретку грузоподъемника опускают в крайнее нижнее положение с помощью грузоподъемных средств (тельфера, кран-балки и т. п.) с погрузчика снимают рабочее оборудование кабину, облицовку, бампер. Затем разъединяют агрегаты, соединенные карданными валами, разбирают передаточные механизмы, разъединяют трубопроводе и шланги, электропроводку.

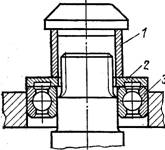

Рис. 83. Приспособления для вывертывания шпилек:

а-с бором, б - с винтом; 1 - шпилька, 2 - бор. 3 - гайка, 4 - винт

Резьбовые соединения разбирают помощью гаечных, специальных, трещеточных и шарнирных ключей. Если резьбовое соединение заржавело или засорилось, перед разборкой его смачивают керосином. Если и после этого гайку не удается отвернуть ключом, ее отвинчивают с помощью зубила и мо лотка или отрезают вместе с частью болта ножовкой или газовым пламенем.

Для вывинчивания шпилек используют гайку, контргайку и гаечный ключ. Оборвавшиеся болты и шпильки извлекают следующими способами если сломанный конец выступает над поверхностью детали, на него надевают шайбу, к шайбе и телу болта (шпильки) приваривают пруток, которым в качестве рычага вывинчивают болт (шпильку) либо в теле болта (шпильки) с помощью ножовки или зубила делают канавку и отворачивают болт с помощью отвертки; если сломанный конец не выступает над поверхностью детали то в теле болта (шпильки) высверливают отверстие, в котором затем нарезают метчиком обратную резьбу, ввертывают специально изготовленный болт и с помощью гаечного ключа удаляют сломанный конец либо в теле болта (шпильки) высверливают отверстие, в которое затем забивают четырех- или шестигранный закаленный пруток (бор), и с помощью приспособления для вывертывания шпильки (рис. 83, а) удаляют конец;

если описанными способами не удается извлечь болты и шпильки то высверливают отверстие большего диаметра, нарезают резьбу следующего диаметра, в которую при сборке вворачивают специально изготовленный болт (шпильку).

Конусные и цилиндрические соединения с натягом разбирают, подшипники и втулки снимают с помощью универсальных или специальных съемников. Для выпрессовки и запрессовки втулок и подшипников применяются ручные гидравлические прессы.

После разборки и мойки определяют пригодность деталей для дальнейшего использования или ремонта. Наружным осмотром выявляют внешние дефекты: трещины, вмятины, задиры, забоины. С помощью измерительного инструмента определяют размеры и форму детали; результаты замеров сравнивают с величинами предельных износов, приведенными в технологических картах на ремонт и заносят в дефектовочную ведомость.

При сборке погрузчика агрегаты монтируют на раме в последовательности, определяемой технологическим процессом. Агрегаты собирают на специализированных участках с использованием сборочных стендов и приспособлений. Детали, как правило, предварительно подбирают и подгоняют друг к другу. В процессе сборки агрегата, например ведущего моста, регулируют зубчатые зацепления и подшипники, устанавливая набор прокладок. Собранные агрегаты обкатывают на стендах. После установки агрегатов на раму и закрепления на ней устанавливают карданные валы, соединяют трубопроводы гидросистемы и механизмы управления.

При сборке выполняют следующие операции: сборку резьбовых соединений, соединений с подшипниками качения, шлицевых, с зубчатыми колесами.

При сборке резьбовых соединений применяют болты, шпильки с гайками и крепежные винты. Затяжка гаек - ответственная операция, так как ослабление резьбового соединения нарушает крепление частей погрузчика и ведет к поломке машины. При сборке агрегата или детали с несколькими болтами (шпильками) гайки затягивают постепенно и в определенной последовательности, вначале примерно на одну треть затяжки, затем - на две трети и, наконец, полностью. При этом следят за тем, чтобы не перетянуть гайку, что может привести к обрыву болта. Длина стандартных гаечных ключей рассчитана таким образом, чтобы создать в резьбовом соединении необходимый момент затяжки. Гайки с резьбой диаметром до 30 мм затягивают ключами без удлинителей.

Шпильки завинчивают с помощью двух гаек, навернутых на шпильку одна за другой или с помощью специального приспособления (рис. 83, б), в котором гайка 3 предварительно стопорится винтом 4. Шпильки устанавливают в детали с натягом, чтобы при свинчивании гайки шпилька не вывертывалась.

Во избежание отвинчивания гаек устанавливают пружинные шайбы, контргайки, шплинты, отгибные шайбы. Для повышения производительности труда применяют электрические или пневматические гайковерты. Чтобы можно было использовать механизированный инструмент при сборке-разборке, на крепежных винтах выполняют крестовые шлицы.

Надежная работа механизмов, срок службы подшипников в значительной мере зависят от соблюдения правил монтажа подшипник Посадочные места на валу и в корпусе должны быть обработаны требуемой точностью и чистотой. Заусенцы, царапины и задиры них не допускаются. Прежде всего должна быть обеспечена посад колец подшипника с заданной точностью. При слишком плотной и садке происходит деформация кольца, вызывающая заклинивание быстрый износ тел качения (шариков или роликов). Ослабленная) садка приводит к повышенному износу посадочных мест и вызывает вибрацию агрегата.

1 - оправка, 2 - шайба, 3 - подшипник

Перед сборкой подшипник промывают в керосине и просушивают. Сборочные единицы с подшипниками собирают с помощью прессов или путем нанесения ударов по кольцевой оправке, устанавливаемой на одно из колец подшипника. Последний способ применим при установке подшипников с небольшим натягом.

Кольцевую оправку устанавливают на то кольцо подшипника, который монтируют. При монтаже на вал оправку накладывают на внутреннее кольцо

при монтаже в корпус - на наружное. Если подшипник одновременно монтируют на вал и в корпус, то под оправку подкладывай шайбу 2 (рис. 84), распределяющую нагрузку на оба кольца.

Для облегчения сборки подшипников на вал их предварительно нагревают. Перед сборкой подшипники на 10-15 мин погружают в масло, нагретое до 80-100 °С.

При сборке агрегатов с коническими подшипниками устанавливают зазоры между деталями роликоподшипников. Это достигается увеличением или уменьшением толщины регулировочных прокладок, устанавливаемых под крышку подшипника, или с помощью специальных регулировочных гаек.

При сборке шлицевых соединений проверяют состояние шлицев. Поверхности шлицев должны быть без забоин, задиров и заусенцев.

Сборка агрегатов с зубчатыми передачами включает проверка правильности зацепления и регулировку конических и гипоидных передач. Правильность зацепления проверяют по пятну касания еле дующим образом. На рабочую поверхность зубьев одного колеса наносят тонкий слой краски, затем, вращая это колесо, получают отпечатки краски на рабочих поверхностях; размеры и расположении отпечатков указывают на характер и погрешности зацепления. В реверсивных передачах проверяют обе поверхности зубьев. При необходимости зацепление регулируют. В общем случае отпечаток должен составлять не менее 65 % длины и 60 % общей высоты зуба.

После сборки агрегаты обкатывают на стендах, а собранный грузчик испытывают. Вначале запускают двигатель и после проверки его работы без нагрузки раздельно включают механизмы рабочего оборудования, проверяют работу гидроусилителя руля, действие механизмов включения сцепления, коробки передач, механизм обратного хода, тормозов. После этого проверяют работу механизмов погрузчика при движении его.

После испытаний, устранения дефектов и дополнительной регулировки погрузчик красят.

Процесс окраски включает в себя очистку поверхностей, покрытие их- грунтовочным составом, шпатлевание, шлифование, нанесение слоев краски и сушку.

Подготовка поверхности машины под окраску включает очистку от грязи, старой краски, масла и ржавчины. На старую краску наносят 5-10%-ный раствор каустической соды, подогретый до 60-80 °С. При этом краска размягчается и ее удаляют скребками или щетками. Для обезжиривания поверхности ее протирают ветошью, смоченной в растворителе.

Подготовленные и обезжиренные поверхности грунтуют. Грунтовочным называют слой покрытия, наносимый непосредственно на металл с целью защиты его от коррозии и обеспечения надежного сцепления последующих слоев покрытия с окрашиваемой поверхностью. Грунтовочный слой наносят кистью или распылителем ровным слоем без потеков и наплывов.

После полного высыхания слоя грунта для выравнивания поверхностей перед окраской их шпатлюют. Шпатлевка представляет собой пастообразную массу. Ее наносят на поверхность тонким слоем вручную с помощью металлического или резинового шпателя. Слой шпатлевки просушивают и шлифуют наждачной бумагой.

Краску наносят распылителем тонкими слоями. Окраска производится либо в помещениях, оборудованных вытяжной вентиляцией, или вне помещения с соблюдением мер предосторожности, так как распыленная краска образует с воздухом взрывчатую смесь и вредна для здоровья.

Приемка погрузчика из ремонта включает: проверку технической и приемо-сдаточной документации, комплектности машины (наличия принадлежностей и инструмента); оценку технического состояния погрузчика внешним осмотром, опробование машины вхолостую и под нагрузкой; оформление приемо-сдаточных документов - приемо-сдаточного акта и гарантийного паспорта, в котором указывается гарантийный срок работы машины.

Допускается окрашивать машину после оформления приемо-сдаточной документации.

Методы восстановления работоспособности деталей.

В процессе работы машины детали изнашиваются в зоне контакта рабочих поверхностей, при этом изменяются геометрические размеры деталей - увеличиваются зазоры в соединении и изменяется качественное состояние рабочих поверхностей. В несущих конструкциях при знакопеременных нагрузках в местах концентрации напряжений могут образоваться усталостные трещины и деформации, что нарушает прочность конструкции, т. е. ее работоспособность. Для восстановления работоспособности детали необходимо с минимальными затратами восстановить ее первоначальные размеры, качество рабочей поверхности или возвратить ей заданную несущую способность (прочность).

Работоспособность изношенных соединений восстанавливается следующими методами.

Механическая обработка (обточка, расточка) деталей под ремонтный размер широко применяется при ремонте двигателей внутреннего сгорания: блок цилиндров растачивают и доводя на станках под ремонтные размеры поршней (ремонтный интервал, диаметров 0,5 мм). Когда из-за ограниченного количества поршне ремонтных размеров рассчитывать на подбор их к цилиндрам нельзя, цилиндры доводят непосредственно по поршню, который в нем будет работать.

Рис. 85. Замена изношенных поверхностей:

I - вал, 2 - втулка, 3 - винт

Замена изношенных поверхностей новыми применяется при ремонте цилиндрических соединений, включающих втулки.

Вал обычно обрабатывают до устранения следов износа на рабочей поверхности, новый диаметр вала замеряют и под новый размер изготовляют новую деталь-втулку. Ее устанавливают и фиксируют взамен изношенной с помощью винта (рис. 85) или сваркой. Втулки устанавливают в механизмах управления, в изношенные отверстия проушин, фиксируя их сваркой.

Наращивание изношенных поверхностей до номинального размера применяется на специализированных ремонтных предприятиях для восстановления массовых деталей. При этом в ряде случаев используется специальное оборудование, приспособления и инструмент. Способ наплавки применяют для ремонта валов и осей из низкоуглеродистых (свариваемых) сталей при величине износа 2 мм и более. Чтобы предупредить коробление, валики наплавляют продольными швами (рис. 86, а) вдоль образующей в последовательности 1-6 или непрерывным кольцевым швом (рис. 86, б). Внутренние напряжения, возникающие при наплавке, снимают, отжигая вал, и обтачивая под номинальный размер и шлифуя до заданной шероховатости рабочие поверхности.

Напыление или металлизацию изношенных поверхностей валов, штоков, втулок выполняют электрометаллизационными пистолетами (рис. 87). Пистолет работает от сварочного трансформатора. Ролики 3 обеспечивают необходимую для нормального горения дуги скорость подачи проволоки /, а сжатый воздух под давлением 0,6-0,7 МПа из трубки 5 распыляет расплавленный металл на мельчайшие частички в сторону детали 7. Частички металла находятся в пластическом состоянии и соединяются с основным металле за счет деформации, заполнения неровностей и механического сцепления. Способом напыления можно нарастить слой толщиной, в 6-8 мм, при этом напыленный металл имеет высокую твердость.

После металлизации деталь обрабатывают твердосплавными резцами и шлифуют. Помещение металлизации должно иметь камеру для удаления металлических частиц и вытяжную вентиляцию.

Гальваническое осаждение или электролитическое наращивание металла на изношенные поверхности основано на явлениях электролиза. Через электролит (раствор, состоящий из электрически заряженных частиц-ионов, способных проводить электрический ток) пропускается постоянный ток. Положительно заряженные ионы (металл, водород) движутся к катоду-электроду, соединенному с отрицательным полюсом, а отрицательно заряженные (кислотный или водный остатки) - к аноду-электроду, соединенному с положительным полюсом. При соприкосновении с электродами ионы теряют свой заряд и выделяются на них в виде нейтральных атомов.

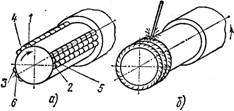

Рис. 86. Наплавка цапфы вала:

а - продольными швами (1-6 - последовательность наваривания), б - кольцевым швом

Рис. 87, Схема электрометаллизационного пистолета:

/ - проволоки, 2 - токопроводы, 3 - ролики, 4 - наконечники, 5 - i трубка, 6 - зона плавления, 7 – деталь

Катодом служит покрываемое изделие, анодом - металлы; в качестве электролита используются растворы солей, осаждаемого металла. Осаждают либо хром, либо железо и соответственно процессы называют хромированием и осталиванием. Толщина хромового покрытия 0,3-0,5 мм при высокой твердости и большой износостойкости слоя, поэтому хромирование применяют при ремонте деталей с небольшим износом. Осталивание позволяет наносить слой 2-3 мм, а скорость процесса в 10-30 раз выше, чем при хромировании. Износостойкость осажденного слоя стали можно повысить последующей цементацией и хромированием.

Приклеивание применяют при замене изношенных фрикционных накладок новыми. Процесс приклеивания включает следующие операции: очистка поверхностей колодок, и накладок, их обезжиривание, нанесение клея (ВС-10Т) толщиной 0,1-0,2 мм, прижим накладок к колодке давлением 0,4 МПа и термическая обработка в сушильном шкафу при температуре 180 °С в течение 40 мин.

Пластическое деформирование применяют для восстановления втулок и шлицевых соединений. Втулки восстанавливают осадкой за счет уменьшения ее высоты на прессах. Шлицевые валы ремонтируют после отжига раздачей. При этом по длине шлица насекают зубилом или прокатывают роликом из стали канавку, в результате чего ширина шлицев увеличивается на 0,5-1,0 мм. После раздачи канавку заваривают, а шлицы подвергают механической обработке для получения требуемых размеров и шероховатости.

Ремонт металлоконструкций. Рамы ходовой части рабочего оборудования выполнены в виде сварных металлоконструкций, которые в процессе работы испытывают ударные нагрузки. Под действием этих нагрузок в элементах металлоконструкций могут возникнуть разрушения сварных соединений, появиться трещины, деформации и другие дефекты.

Трещины и разрывы сварных швов и основного металла устраняют

заваркой поврежденного участка либо усилением поврежденного места приваркой накладок. К выполнению сварочных работ допускаются сварщики, прошедшие аттестацию и имеющие соответствующее удостоверение. Запрещается выполнять сварку при отрицательных температурах (ниже -20 °С) без предварительного прогрева соединения газовой горелкой, при сильном ветре без защиты от ветра и атмосферных воздействий (снег, дождь), а также при нахождении, свариваемого элемента под нагрузкой.

Трещины, раковины или другие дефекты на старых сварных швах:

вырубают до основного металла на всей длине дефектного места и вновь заваривают; подварка шва без вырубки дефектного места недопускается.

Наличие и границы трещины определяют внешним осмотром, используя мел и керосин. Трещину разделывают зубилом, шлифмашинкой в направлении распространения трещины и дополнительно на 20-30 мм за ее границы. По концам трещины сверлят отверстия, чтобы предупредить ее дальнейшее распространение. После сварки швы очищают от окалины и подвергают механической обработке шлиф-машинкой.

При ремонте металлоконструкций избегают наложения поперечных

швов. Чтобы обеспечить необходимую прочность при заварке поперечных трещин, используют накладки-конверты, равные по толщине основному металлу. Предварительно трещину разделывают и заваривают, затем шов обрабатывают заподлицо с основным металлом и приваривают накладку.

Похожие статьи

-

Что есть бедный, а что есть богатый внутренний мир?

Именно над этими вопросами размышляет И.А.Ильин в своём тексте. В нём писатель ставит нравственную проблему духовной бедности человека.Автор, рассуждая по данной теме, опирается на собственные рассуждения. В наше время многие люди...

-

Беседа с настоятелем прихода святых жен-мироносиц в венеции священником алексием ястребовым Приход святых жен мироносиц в венеции

Казалось бы, понятия "Италия" и "Православие" на первый взгляд несовместимые. Италия на протяжении тысячи лет является центром и оплотом Католической церкви. Отсюда веками раздавались призывы об обращении в "истинную католическую веру". Но...

-

Смотреть что такое "1918 год" в других словарях

1916 – 1917 1918 1919 – 1920 См. также: Другие события в 1918 году В 1918 году были различные научные и технологические события, некоторые из которых представлены ниже. Содержание 1 События … Википедия 1916 1917 1918 1919 1920...

-

Гюлистанский договор 1813

عهدنامه گلستان ) - договор между Российской империей и Персией (Ираном), подписанный 12 (24) октября 1813 года в селении Гюлистан (Карабах) после окончания русско-персидской войны 1804-1813 годов .Договор был подписан от имени Российской...

-

Фельдмаршал миних бурхард кристоф Правление Екатерины I и Петра II

Б.Х. Миних. Гравюра первой половины 1840-х гг.Миних Бурхард Кристоф (Христофор Антонович) (1683 — 1767), русский генерал-фельдмаршал (1732). До 1721 служил инженером во французской, гессен-дармштадтской, гессен-кассельской и...

-

Кого и почему церковь причисляет к лику святых?

Как учит Церковь, каждый человек сотворен по образу и подобию Божиему. Вследствие грехопадения образ Божий в человеке был искажен. Цель жизни христианина - восстановление в себе образа Божиего, уподобление Богу. В Новом Завете святыми...